Изобретение относится к обработке металлов давлением, а точнее к производству изделий прессованием.

Известен способ прессования изделий, по которому заготовку подают в контейнер, распрессовывают и выдавливают плоской пресс-шайбой через матрицу (Ерманок М. З. , Фейгин В. И. , Сухоруков Н. А. Прессование профилей из алюминиевых сплавов. М. : Металлургия, 1977, с. 360 рис. 13а).

Недостатком способа является то, что в конце прессования из-за радиального течения металла в области плоской пресс-шайбы на задней торцовой поверхности заготовки образуется центральная пресс-утяжина. Поэтому в контейнере оставляют пресс-остаток, который идет в отходы. Величина пресс-остатка пропорциональна объему очага деформации и составляет 10% и более от веса заготовки. Наличие пресс-остатка уменьшает выход годного.

Наиболее близким к изобретению по достигаемому результату является известное техническое решение, в котором осуществляют подачу заготовки в контейнер, распрессовку и деформирование сначала периферийной части заготовки, а затем - центральной ее части соответственно двумя концентрично-расположенными плунжерами через очко матрицы [1] .

Недостатком указанного способа является низкая его производительность за счет того, что поочередное деформирование периферийных и центральных слоев заготовки осуществляют с начала процесса прессования.

Техническим результатом предложенного изобретения является повышение производительности.

Это достигается тем, что поочередное деформирование периферийной и центральной частей прессуемой заготовки осуществляют при достижении равенства длины пресс-остатка высоты очага пластической деформации.

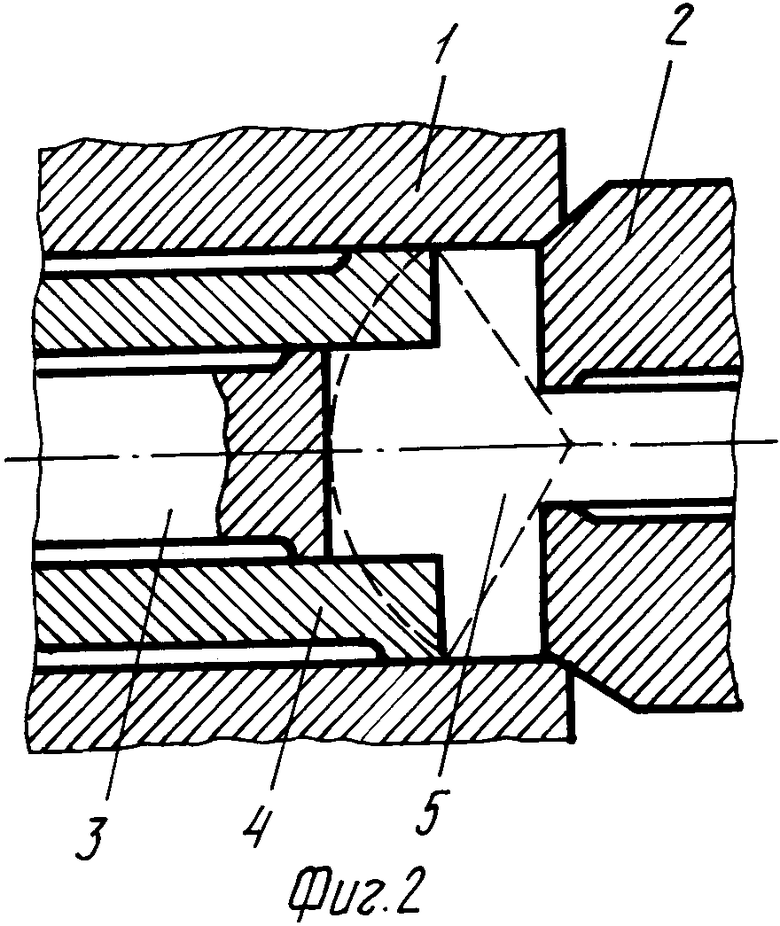

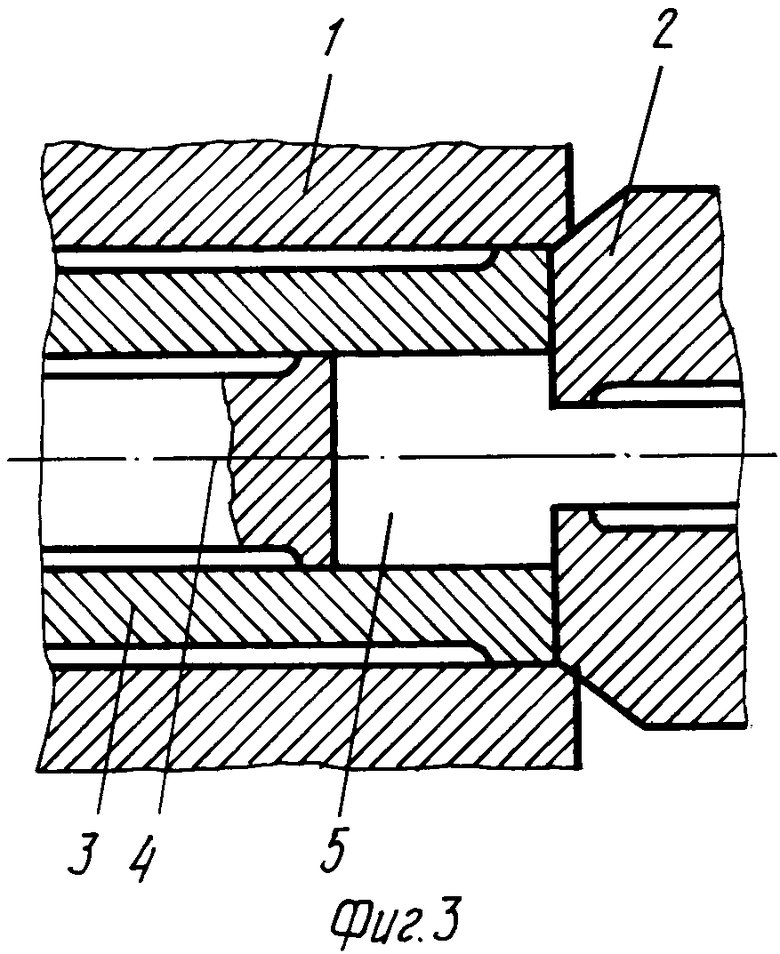

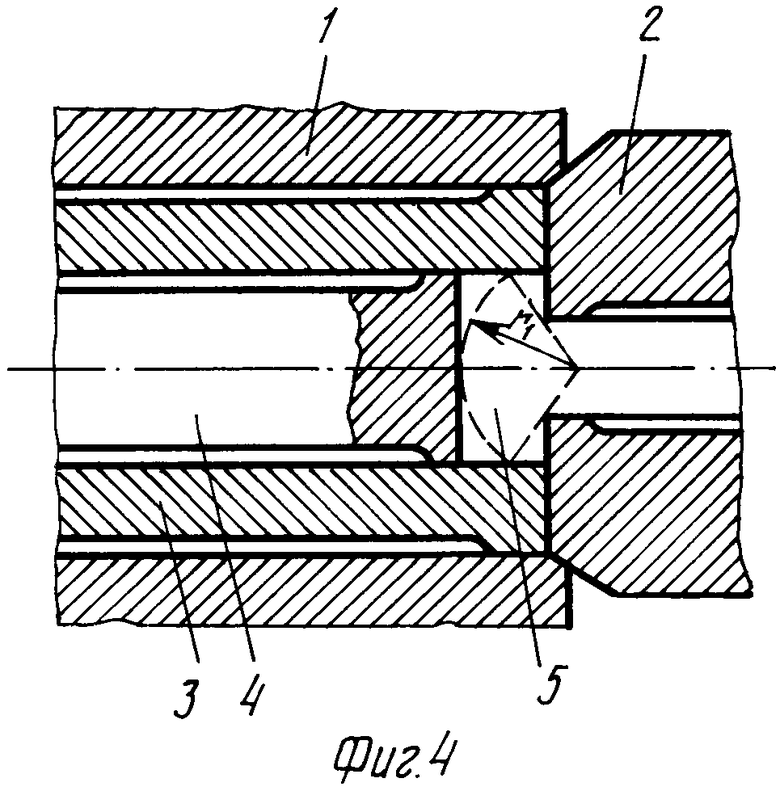

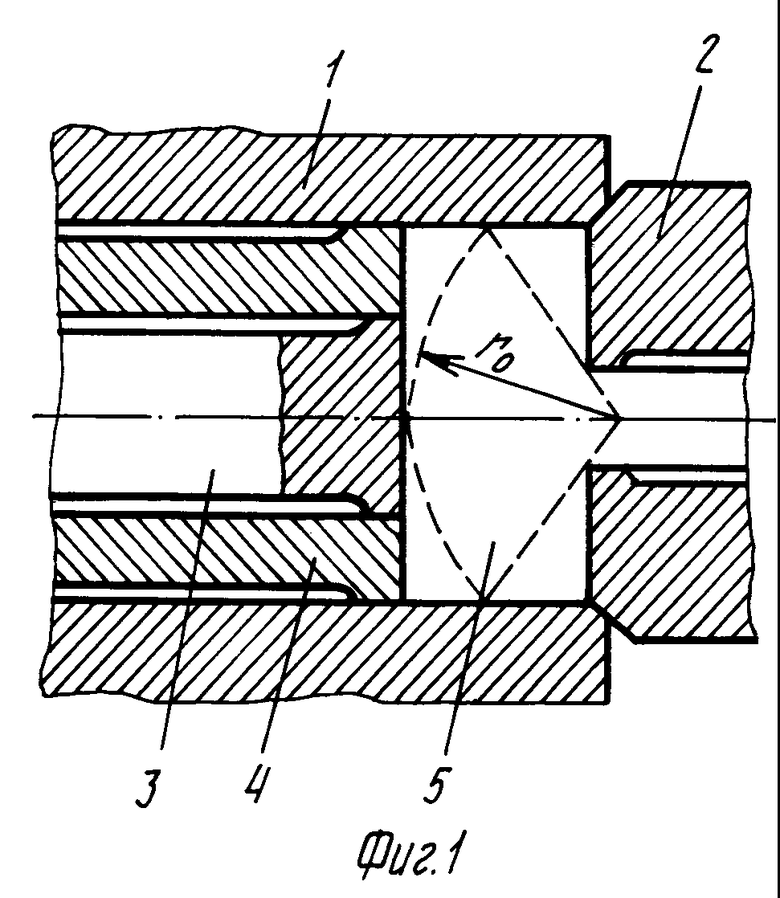

На фиг. 1 изображено положение заготовки и инструмента при достижении равенства длины пресс-остатка высоты очага пластической деформации; на фиг. 2 - при выдавливании периферийных объемов; на фиг. 3 - после выдавливания периферийных объемов; на фиг. 4 - после выдавливания центральных объемов.

Инструмент для осуществления способа состоит из контейнера 1, плоской матрицы 2 и составной пресс-шайбы, которая включает вкладыш 3 и корпус 4. Корпус 4 связан с периферийным плунжером, а вкладыш 3 - с центральным плунжером и выполнен с возможностью осевого перемещения внутри корпуса.

При распрессовке и основной стадии прессования заготовки 5 подвижный вкладыш 3 перемещается совместно с корпусом. При этом передние торцы вкладыша и корпуса расположены в одной плоскости и образуют пресс-шайбу с плоским торцом (фиг. 1). На основной стадии прессования граница очага деформации представляет собой конус со сферическим основанием радиуса rо. Совместное движение периферийного и центрального плунжеров осуществляют до начала заключительной стадии турбулентного течения металла. В этот момент длина заготовки равна высоте пресс-остатка, который оставляли в контейнере при прессовании по известному способу плоской пресс-шайбой (фиг. 1).

Как только длина заготовки уменьшится до критической движение центрального плунжера с вкладышем 3 прекращается, а движение периферийного плунжера с корпусом 4 продолжается. При движении периферийного плунжера осуществляется выдавливание через матрицу периферийных объемов заготовки (фиг. 2). После упора корпуса 4 в матрицу 2 периферийный плунжер останавливается и начинается движение центрального плунжера с вкладышем 3 (фиг. 3). При движении вкладыша 3 осуществляется выдавливание центральной части заготовки 5. Корпус 4 на этом этапе прессования выполняет функции контейнера. Граница очага деформации при выдавливании центральной части заготовки очерчена сферой радиуса r1 (фиг. 4). Перемещение вкладыша 3 производят до начала стадии турбулентного течения в этом очаге деформации. Так как объем очага деформации уменьшается, то уменьшается центральная пресс-утяжина и повышается выход годного.

Основная стадия прессования и раздельное выдавливание заготовки на заключительной стадии осуществляются с разными вытяжками. Минимальная вытяжка имеет место при выдавливании центральных объемов заготовки. Так как с уменьшением вытяжки ухудшается качество изделия, то выдавливание центральных объемов необходимо производить с максимально возможными вытяжками, т. е. увеличивать сечение вкладыша 3. Увеличение вытяжки сопровождается ростом усилия прессования, которое при выдавливании центральных объемов ограничено номинальным усилием центрального плунжера. Поэтому при определении поперечных размеров вкладыша 3 соотношение площадей периферийных и центральных объемов заготовки должно быть равно (или меньше) соотношению усилий рабочего хода периферийного и центрального плунжера.

После выдавливания центральных объемов заготовки осуществляют обратный ход пресса. Сначала при неподвижном центральном плунжере движением периферийного плунжера назад выталкивают пресс-остатки из полости корпуса 4. Затем отводят назад центральный плунжер со вкладышем 3 и удаляют пресс-остаток 6 (фиг. 4). В контейнер подается новая заготовка и цикл повторяется.

П р и м е р. Производят прессование прутка диаметром 60 мм из заготовки диаметром 360 х 1000 мм (сплав АД-31) на прессе с прошивной системой. Номинальное усилие периферийного плунжера составляет 35000 кН, центрального - 15000 кН, диаметр контейнера равен 370 мм. Усилие периферийного плунжера в 2,33 раза больше усилия центрального плунжера.

Инструмент имеет следующие размеры: диаметр рабочего пояска корпуса 4 пресс-шайбы равен 370 мм, диаметр подвижного вкладыша 3 составляет 203 мм. Соответственно отношение площади сечения периферийной части к площади центральной части заготовки равно 2,33.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПРЕССОВАНИЯ ПРОФИЛЕЙ | 2002 |

|

RU2228810C1 |

| Способ последовательного прессования | 1989 |

|

SU1696033A1 |

| Технологическая шайба для прессования сталей и сплавов без прессостатка | 1978 |

|

SU778854A1 |

| СПОСОБ ПРЕССОВАНИЯ ПРОФИЛЕЙ | 2006 |

|

RU2333061C2 |

| СПОСОБ ПРЕССОВАНИЯ ПРУТКОВ И ПРЕСС-ШАЙБА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1999 |

|

RU2151013C1 |

| Способ получения изделий | 1991 |

|

SU1794525A1 |

| Способ многоканального прессования изделий | 1986 |

|

SU1342554A1 |

| СПОСОБ ПОЛУНЕПРЕРЫВНОГО ПРЕССОВАНИЯ ИЗДЕЛИЙ | 1992 |

|

RU2041752C1 |

| СПОСОБ ОБРАТНОГО ПРЕССОВАНИЯ ИЗДЕЛИЙ | 1990 |

|

RU2013154C1 |

| СПОСОБ ГОРЯЧЕГО ЭКСТРУДИРОВАНИЯ МЕТАЛЛА С АКТИВНЫМ ДЕЙСТВИЕМ СИЛ ТРЕНИЯ И ГИДРАВЛИЧЕСКИЙ ЭКСТРУЗИОННЫЙ ПРЕСС ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1993 |

|

RU2105621C1 |

Использование: может быть использовано при обработке металлов давлением. Сущность: прессование осуществляют в контейнере 1 через плоскую матрицу 2 с помощью двух концентрично-расположенных плунжеров. В процессе прессования заготовки 5 при достижении равенства длины пресс-остатка высоты очага пластической деформации деформирование части пресс-остатка под центральным плунжером прекращают и продолжают деформирование перефирийной части пресс-остатка периферийным плунжером до соприкосновения его с торцом матрицы, после чего завершается выдавливание центральной части пресс-остатка через очко матрицы. 4 ил.

СПОСОБ ПРЕССОВАНИЯ ИЗДЕЛИЙ, включающий подачу заготовки в контейнер, распрессовку и деформирование сначала периферийной части заготовки, а затем центральной ее части соответственно двумя концентрично расположенными плунжерами через очко матрицы, отличающийся тем, что, с целью повышения производительности, поочередное деформирование периферийной и центральной частей заготовки осуществляют при достижении равенства длины пресс-остатка высоты очага пластической деформации.

Авторы

Даты

1994-05-30—Публикация

1990-12-26—Подача