Изобретение относится к обработке металлов давлением, а именно к конструкции инструмента для горячего прессования.

Ивестна матрица для горячего нрессования металлов, содержащая заходную ,и калибрующую части, которые изготавливаются за одно целое из металла. Однако такая матрица имеет ряд недостатков, заключающихся в том, что изготовление матриц с фасонной за.ходной частью трудоемко в изготовлении и быстро выходит из строя из-за износа.

Предложенная матрица отличается от известной тем, что заходная и калибрующая части ее выполнены разъемными, при этом заходная часть изготовлена из материала, деформирующегося под действием продавливаемой заготовки и обеспечивающего смазку калибрующей части матрицы, что улучшает условия течения металла, повышает .износостойкость и упрощает ее изготовление.

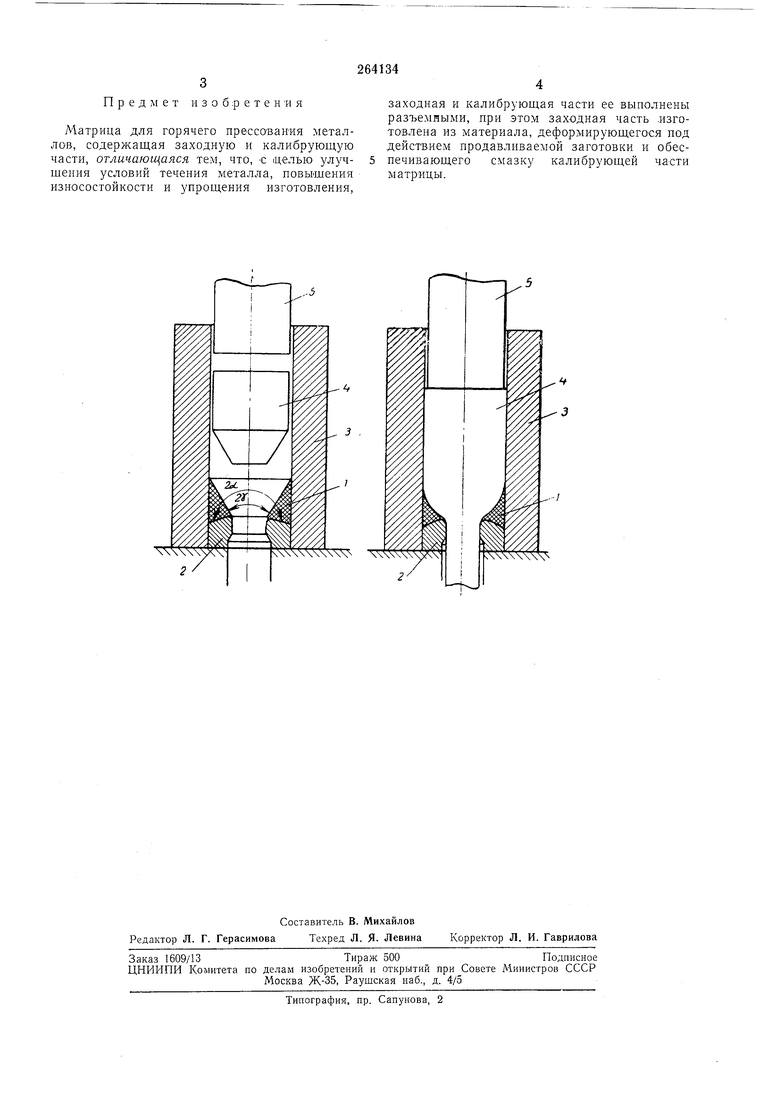

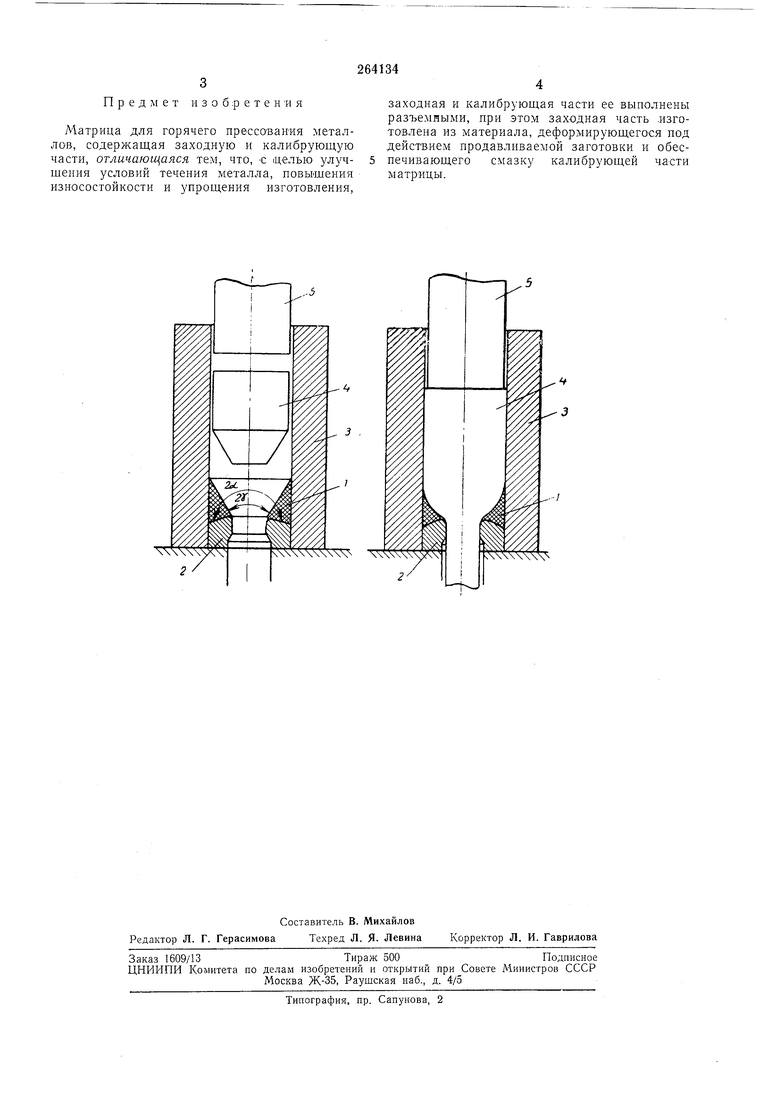

На чертеже показана конструкция предлагаемой матрицы.

Матрица состоит из двух разъемных частей. Заходную часть матрицы /, в которой формируется очаг деформации заготовки, создают из снрессованной смеси, например шлаковаты, асбеста и графита, в виде цилиндрической или конической шайбы.

В контейнер 3 устанавливают калибрующую часть матрицы 2 и перед каждым прессованием закладывают заходную часть матрицы /. Заготовка 4 имеет вид конуса под углом

2у 60° со стороны матрицы, поэтому при ходе пуансона 5 вниз смесь прижимается к стенка.м контейнера. В процессе прессования образующая заходной части матрицы 1 принимает наиболее рациональную форму из условия

расхода минимума энергии. Кроме того, заходная часть матрицы играет роль теплоизолятора как очага деформации заготовки, так и частично калибрующей части матрицы, являясь одновременно постоянным источником

смазки .последней на протяжении всего процесса.

Все это существенно улучшает условия течения металла, повышает стойкость металлической части матрицы, что особенно важно для процессов, где рабочее давление в очате деформации достигает порядка Я 50 кг/мм (например, при прессовании с противодавлением).

Изготовление калибрующей части матрицы с углом обеспечивает лучшее удержаиие смеси в очаге деформации и исключает возможность влияния геометрии калибруюПредмет и з о б р е т е н и я

Матрица для горячего прессования металлов, содержащая заходную и калибрующую части, отличающаяся тем, что, с целью улучшения условий течения металла, повышения износостойкости и упрощения изготовления.

заходная и калибрующая части ее выполнены разъемными, при этом заходная часть .изготовлена из материала, деформирующегося под действием продавливаемой заготовки и обеспечивающего смазку калибрующей части матрицы.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ определения характера течения металла заготовки при прессовании | 1976 |

|

SU662225A1 |

| СПОСОБ ПРЕССОВАНИЯ ПРЯМОУГОЛЬНЫХ ПРОФИЛЕЙ ИЗ АЛЮМИНИЕВЫХ СПЛАВОВ И МАТРИЦА ДЛЯ РЕАЛИЗАЦИИ ДАННОГО СПОСОБА | 2003 |

|

RU2255823C1 |

| УСТРОЙСТВО ДЛЯ ИЗГОТОВЛЕНИЯ ТРУБ С ВНУТРЕННИМ ВИНТООБРАЗНЫМ ОРЕБРЕНИЕМ | 2014 |

|

RU2554261C1 |

| Матрица для прессования профилированных заготовок и способ ее изготовления | 1986 |

|

SU1389989A1 |

| СПОСОБ ПОЛУНЕПРЕРЫВНОГО ГИДРОМЕХАНИЧЕСКОГО ПРЕССОВАНИЯ ЗАГОТОВОК | 2010 |

|

RU2440864C1 |

| СПОСОБ ОБРАБОТКИ ДАВЛЕНИЕМ ДЛИННОМЕРНЫХ ЗАГОТОВОК | 2012 |

|

RU2516183C2 |

| СПОСОБ ПРЕССОВАНИЯ ПРОФИЛЕЙ И МАТРИЦА ДЛЯ РЕАЛИЗАЦИИ ДАННОГО СПОСОБА | 2006 |

|

RU2352417C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТРЕХСЛОЙНЫХ ТРУБЧАТЫХ РЕБРИСТЫХ ТЕПЛОВЫДЕЛЯЮЩИХ ЭЛЕМЕНТОВ И МАТРИЦА ДЛЯ ОСУЩЕСТВЛЕНИЯ ЭТОГО СПОСОБА | 1994 |

|

RU2091872C1 |

| СПОСОБ ПРЕССОВАНИЯ ПРУТКОВ ИЗ ДИСПЕРСНО-УПРОЧНЕННЫХ АЛЮМИНИЕВЫХ СПЛАВОВ И МАТРИЦА ДЛЯ ПРЕССОВАНИЯ ПРУТКОВ ИЗ ДИСПЕРСНО-УПРОЧНЕННЫХ АЛЮМИНИЕВЫХ СПЛАВОВ | 2012 |

|

RU2562594C2 |

| Матрица для прессования изделий | 1973 |

|

SU475183A1 |

Авторы

Даты

1970-01-01—Публикация