Изобретение относится к порошковой металлургии, в частности к изготовлению прессованных полуфабрикатов из брикетов заготовок из порошков и гранул А1-сплавов горячим прессованием.

Способ изготовления прессованных полуфабрикатов (профилей, труб, прутков и др.) из Al-сплавов горячим прессованием. В качестве заготовок применяют слитки диаметром на 5% меньше диаметра контейнера пресса, чтобы их можно было свободно устанавливать в последний перед прессованием полуфабриката.

Известен способ прессования полуфабрикатов из порошков и гранул Al-сплавов, согласно которому в качестве заготовок применяют брикеты, получаемые горячей подпрессовкой (компактированием) герметических стаканов-капсул, наполненных порошком или гранулами для их предварительной вакуумной дегазации. Диаметр стаканов на 5% меньше диаметра контейнера пресса и он необходим также для свободной установки в контейнер. При большем зазоре стакан будет раскрываться, заполняться газом и полученный брикег будет трудно обтачивать - снимать с него оболочку стакана. При малом зазоре

компактирование частиц достигают за счет перераспределения, проскальзывания, уплотнения и спекания по контактным поверхностям-перемычкам в результате, главным образом, осевой деформации, при этом сдвиговая деформация, создающая наибольшую плотность дефектов и способствующая развитию диффузионных процессов и ползучесть , незначительна. В результате плотность брикетов получают не выше 0,85 от плотности слитков. Затем брикеты обтачивают и обрезают у них торцы. Диаметр обточенного брикета на 10% меньше. Брикеты нагревают и производят прессование.

Недостатком известного способа являются низкие механические свойства полуфабрикатов.

Целью изобретение является повышение механических свойств прессованных полуфабрикатов из порошков и гранул Al- сплавов

Цель достигается тем, что перед прессованием полуфабрикатов производят свободную осадку брикетов со степенью деформации 10-50% и выдерживают осаженные брикеты-заготовки под тем же давлением при температуре прессования.

(Л

S

00

ю

4

Указанные технологические операции беспечивают во всем объеме брикета-загоовки непосредственно перед прессованим, наряду с осевыми, усиление сдвиговых еформаций, повышение интенсивности иффузионных процессов и ползучести, повышение плотности и улучшение проработки структуры заготовки и тем самым повышение качества и механических свойств полуфабриката

При свободной осадке брикетов со степенью деформации больше 50% в результате повышения тангенциальных растягивающих напряжений на боковых поверхностях возникают трещины, приводящие к понижению качества и механических свойств полуфабрикатов

При свободной осадке брикетов со сте- пенью деформации меньшей 10% в связи с недостаточностью сдвиговой деформации и развития диффузионных процессов в объеме не получают преимуществ по качеству и механическим свойства в полуфабрикатах, по сравнению с полуфабрикатами, полученными известным способом

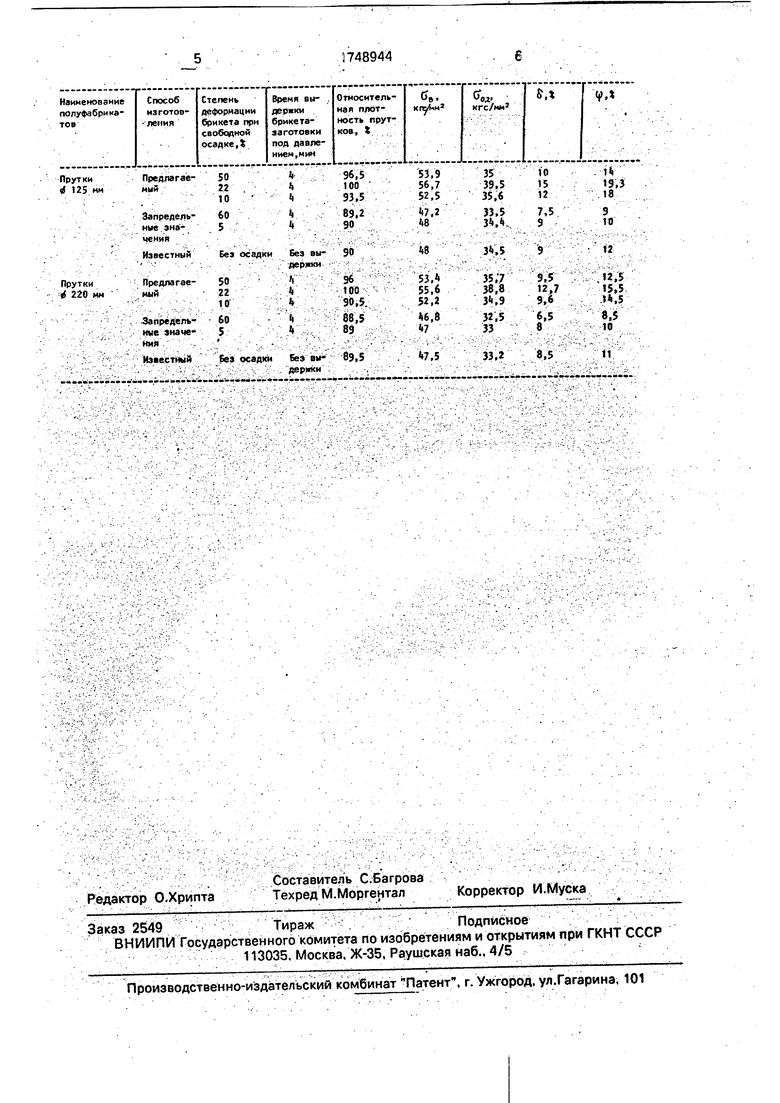

Пример Были взяты прутки диаметрами 125 и 220 мм из гранулируемого алюминиевого сплава 1209, которые прессуют известным способом на гидравлическом прессе с контейнером диаметром 360 мм из брикетов диаметром мм и коэффициентами вытяжки 8,7 и 2,7.

Предлагаемым способом прутки прессовали на том же прессе усилием 5000 т с контейнером диаметром 420 мм. Заготовками служили обточенные брикеты диаметрами 300. 370 и 400 мм и длиной 550 мм, полученные одной партией из одной плавки гранул. Плотность брикетов 0,82-0,85. Температура контейнера пресса 400°С, а брикеты нагревали до 380°С. Д/:я свободной осадки брикетов применяли шайбу - глухую матрицу, которую устанавливали между торцом контейнера и матрицей, а после осадки и выдержки брикета-заготовки под давлением 300 кгс/см2 в течение 4 мин ее удаляли и стыковывали с контейнером матрицу с очком Степень деформации брикетов при свободной осадке до заполнения полости контейнера составляла 50, 22 и 10%. При прессовании прутков скорость истечения металла была равной 0,1-0.2 м/мин, а коэффициент вытяжки при прессовании прутка «125 мм равен 14 и прутка мм - 3.6. Г

Прутки, полученные предлагаемым способом, имели ровные без расщеплений выходные торцы и мелкую, плотную структуру, а прутки полученные известным способом,

имели расщепленные торцы на глубину до 80 мм и пористую структуру, при этом у прутков 0220 мм дефектов было больше, чем у прутков $ 125 мм.

В таблице приведены плотность и механические свойства полуфабрикатов (прутков) из гранулируемого сплава 1209, изготовленных предлагаемым и известным способами, после закалки с 535°С в воду и старения при 150°С в течение 18 ч.

Из таблицы видно, что у прутков, изготовленных предлагаемым способом с осадкой брикетов на степень деформации 22%, относительная плотность была равной 100%, а при осадке со степенями деформэции 10 и 50% она была несколько ниже, но выше плотности прутков, изготовленных известным способом Из таблицы также видно, что механические свойства прутков в зависимости от степени деформации при

осадке брикетов изменялись аналогично плотности и что при степени деформации при осадке брикетов на 22% характеристики прочности прутков были на 12-15% выше, чем у прутков, изготовленных известным

способом

При прессовании полуфабрикатов предлагаемым способом можно также повысить коэффициент вытяжки за счет увеличения диаметра контейнера. Так при

прессовании прутков ф 25 мм он повысился с 8,7 до 14, а прутков 220 мм с 1,7 до 3,6. Повышение коэффициента вытяжки даже в небольших пределах оказывает положительное влияние на повышение механических свойств и в первую очередь на относительное удлинение. Из таблицы видно, что эта Характеристика у прутков 125 мм выше по сравнению с прутками/220 мм.

45

Формула изобретения

Способ изготовления полуфабрикатов из порошков и гранул алюминиевых сплавов, включающий брикетирование и горячее

прессование,отличающийся тем,что, с целью повышения механических свойств, перед горячим прессованием,проводят свободную осадку нагретого брикета с выдержкой при температуре горячего прессования,

при этом степень деформации при свободной осадке составляет 10-50%.

рутки 220 м

чения Известный

Предлагаемый

ЗапреДель- nve значения .,

Без осадки

so -.

22

10;

60

5 .- у:

без вы- дерхки

. :..

Известный Sea осадки

Без держки .

9°

;-.. . / :

too

90,5.;

8,)Г

9 .,:й

9,5

А8

53,4 55.6 52,2

«6,8 «.7

,5

3V.5

ЯЗ 38,8 3,9

32.5 33

5,5

И7

&

: 8,5;--

12

2,5 15,5 ,14,5

8,5 10

11

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПРЕССОВАНИЯ ГРАНУЛ МАГНИЕВЫХ СПЛАВОВ | 2008 |

|

RU2370342C1 |

| СПОСОБ ПРЕССОВАНИЯ ТРУБ ИЗ МАГНИЕВЫХ ГРАНУЛ | 2012 |

|

RU2486991C1 |

| Способ получения заготовок из сыпучих материалов на основе алюминия и его сплавов | 1990 |

|

SU1713739A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПРУТКОВ ИЗ ПОРОШКОВ МЕТАЛЛОВ И СПЛАВОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1992 |

|

RU2025217C1 |

| СПОСОБ ПОЛУЧЕНИЯ ДЕФОРМИРОВАННЫХ ПОЛУФАБРИКАТОВ ИЗ МЕТАЛЛИЧЕСКОЙ СТРУЖКИ | 2002 |

|

RU2228960C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОГЛОЩАЮЩЕГО СЕРДЕЧНИКА ОРГАНА РЕГУЛИРОВАНИЯ ЯДЕРНОГО РЕАКТОРА | 2009 |

|

RU2440215C2 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛУФАБРИКАТОВ ИЗ БЫСТРОЗАКРИСТАЛЛИЗОВАННЫХ МАГНИЕВЫХ СПЛАВОВ | 1992 |

|

RU2035261C1 |

| СПОСОБ ПОЛУЧЕНИЯ КОМПОЗИЦИОННЫХ ПОРОШКОВЫХ МАТЕРИАЛОВ С КЕРАМИЧЕСКИМИ ДОБАВКАМИ | 1992 |

|

RU2011473C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ДЕФОРМИРОВАННЫХ ЗАГОТОВОК ИЗ МЕТАЛЛИЧЕСКОЙ СТРУЖКИ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2001 |

|

RU2201977C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КОМПОЗИТНЫХ ЗАГОТОВОК НА ОСНОВЕ ТИТАНА | 2015 |

|

RU2612106C2 |

Сущность изобретения: порошки или гранулы алюминиевых сплавов брикетируют, затем проводят свободную осадку брикетов со степенью деформации 10-50% с выдержкой при температуре горячего прессования и осуществляют последующее горячее прессование. 1 табл.

| Прибор для определения скорости и направления ветра | 1923 |

|

SU809A1 |

| Стандарт предприятия на брикеты из гранулируемых алюминиевых сплавов. | |||

Авторы

Даты

1992-07-23—Публикация

1990-08-24—Подача