Изобретение относится к области обработки металлов давлением и может быть использовано в процессе прессования прутков.

Известен классический способ [1] прессования сплошных изделий путем выдавливания пресс-шайбой металла заготовки, помещенной в контейнер, через очко матрицы.

Процесс прессования характеризуется неравномерностью течения центральных и периферийных слоев металла, особенно в конечной стадии, при которой течение центральных слоев прессуемой заготовки опережает течение периферийных слоев. При этом на заключительной стадии прессования в теле прессуемого изделия образуется центральная пресс-утяжина, иногда глубоко проникающая в тело пресс-изделия и нарушающая его сплошность.

Поскольку участок пресс-изделия, в котором имеется пресс-утяжина, приходится отрезать и направлять на повторную переработку, то в результате этого снижается выход годного и производительность процесса прессования.

Известен способ [2] прессования прутков, при котором прессование ведут до момента возможного проникновения пресс-утяжины в пресс-изделие.

Данный способ позволяет предупреждать попадание пресс-утяжины в пресс-изделие, которая остается в пресс-остатке. Недостатком известного способа является низкий коэффициент использования металла из-за наличия значительного пресс-остатка.

Известен способ [3] прессования прутков с применением пластичной прокладки, помещаемой между прессуемой заготовкой и пресс-шайбой.

Данный способ позволяет уменьшить пресс-остаток и выводить пресс-утяжину в пластичную прокладку.

Однако недостатком известного способа является высокая стоимость пластичных прокладок.

Известен способ [4] прессования прутков с опережающим движением контейнера.

Основное отличие данного прессования заключается в ускоренном течении металла периферийных слоев заготовки по сравнению с центральными слоями за счет принудительного перемещения контейнера со скоростью, превышающей скорость рабочего хода пресс-штемпеля.

Известный способ позволяет уменьшить неравномерность деформации при прессовании и создать условия для предотвращения образования пресс-утяжины в пресс-изделии.

Однако недостатками известного способа являются усложнение конструкции пресс-инструмента и увеличенная нагрузка на матрицу, что приводит к значительному сокращению срока ее службы.

Известна пресс-шайба [5] в виде цилиндра.

Недостатком известной пресс-шайбы является то, что она не позволяет устранить условия образования пресс-утяжины в пресс-изделии. Известна пресс-шайба [6] с мелкозубчатой насечкой.

Мелкозубчатая насечка препятствует скольжению металла заготовки на пресс-шайбе в процессе прессования и способствует уменьшению величины пресс-утяжины.

Однако недостатком известной пресс-шайбы является то, что она не позволяет полностью устранить пресс-утяжину в пресс-изделии и уменьшить пресс-остаток.

Наиболее близких техническим решением, выбранным авторами за прототип, является способ [7] прессования прутков, включающий нагрев заготовки до температуры прессования, подпрессовку и выдавливание нагретого металла через окно матрицы.

Недостатком известного способа является то, что он не позволяет устранить пресс-утяжину в пресс-изделии и уменьшить пресс-остаток.

Наиболее близким устройством [8] для осуществления вышеуказанного способа и выбранным авторами за прототип является пресс-шайба с центральной полостью в ее теле со стороны рабочего торца с вогнутой формой образующей.

Недостатком известной пресс-шайбы является то, что она не позволяет полностью устранить пресс-утяжину в пресс-изделии за счет того, что при вогнутой форме образующей полости происходит отсечение металла, зарезервированного в полости пресс-шайбы, образующимися боковыми пресс-утяжинами. Кроме того, пресс-шайба с вогнутой формобразующей не позволяет значительно уменьшить пресс-остаток.

Заявляемое изобретение направлено на устранение пресс-утяжины в пресс-изделии при одновременном уменьшении пресс-остатка.

1. В отличие от известного способа прессования прутков, включающего нагрев заготовки до температуры прессования, подпрессовку и выдавливание нагретого металла через очко матрицы, по заявляемому техническому решению в процессе подпрессовки осуществляют заполнение центральной полости пресс-шайбы металлом центральной области заготовки в объекте, определяемом соотношением:

V = (0,04 - 0,15) • μ • d3,

где V - объем заполнения центральной полости пресс-шайбы,

μ - коэффициент вытяжки прессуемого металла,

d - диаметр прессуемого изделия.

2. В отличие от известной пресс-шайбы для осуществления способа по п. 1 с центральной полостью в ее теле со стороны рабочего торца по заявляемому техническому решению полость выполнена в форме конусообразного углубления с выпуклой образующей и с основанием на рабочем торце пресс-шайбы.

3. Пресс-шайба по п. 2, отличающаяся тем, что выпуклая образующая выполнена в форме параболы Нейля.

Сравнительный анализ заявляемого технического решения с прототипом показывает, что:

1. Заявляемый способ отличается от известного тем, что в процессе подпрессовки осуществляют заполнение центральной полости пресс-шайбы металлом центральной области заготовки в объеме, определяемом соотношением:

V = (0,03 - 0,15) • μ • d3,

где V - объем заполнения центральной полости пресс-шайбы,

μ - коэффициент вытяжки прессуемого металла,

d - диаметр прессуемого изделия.

2. Заявляемая пресс-шайба отличается от известной тем, что полость выполнена в форме конусообразного углубления с выпуклой образующей и с основание на рабочем торце.

3. Заявляемая пресс-шайба отличается от известной тем, что выпуклая образующая полости выполнена в виде параболы Нейля.

При анализе патентных и научно-технических источников не выявлено технических решений, обладающих всей совокупностью существенных признаков заявляемого изобретения, что позволяет сделать вывод о соответствии заявляемого технического решения критерию патентоспособности изобретения "новизна".

Сравнение заявляемого технического решения с другими техническими решениями в данной области техники показывает что известно заполнение центральной полости пресс-шайбы металлом центральной области заготовки в процессе подпрессовки, чтобы зарезервировать этот металл для последующей стадии прессования.

Однако заполнение центральной полости пресс-шайбы металлом центральной области заготовки в объеме, определяемом соотношением:

V = (0,03 - 0,15) • μ • d3,

где V - объем заполнения центральной полости пресс-шайбы,

μ - коэффициент вытяжки прессуемого металла,

d - диаметр прессуемого изделия,

а также выполнение полости пресс-шайбы в форме конусообразного углубления с выпуклой образующей, например в виде параболы Нейля, и с основанием на рабочем торце пресс-шайбы - неизвестны.

В заявляемом техническом решении только сочетание известных и неизвестных существенных признаков позволяет получить новый положительный эффект, заключающийся в отсутствии пресс-утяжины в пресс-изделии при одновременном уменьшении пресс-остатка.

Заявляемое техническое решение явным образом не следует из уровня техники, т. к. для выявления заявляемых существенных признаков требуется проведение значительного количества трудоемких и дорогостоящих экспериментов. Кроме того, заявляемое решение служит искоренению предубеждения в том, что наличие полости в пресс-шайбе не позволяет устранить пресс-утяжину в пресс-изделии при одновременном уменьшении пресс-остатка.

Таким образом, заявляемое техническое решение соответствует критерию патентоспособности изобретения "изобретательский уровень".

Изготовление пресс-шайбы с центральной полостью в ее теле со стороны рабочего торца в форме конусообразного углубления с выпуклой образующей, например в виде параболы Нейля, и с основанием на рабочем торце пресс-шайбы, а также осуществление в процессе подпрессовки заготовки заполнения центральной полости такой пресс-шайбы металлом центральной области заготовки в объеме, определяемом соотношением:

V = (0,03 - 0,15) • μ • d3,

где V - объем заполнения центральной полости пресс-шайбы,

μ - коэффициент вытяжки прессуемого металла,

d - диаметр прессуемого изделия,

позволяют существенно выравнять деформацию периферийных и центральных областей заготовки на последней стадии ее выдавливания за счет создания условий для полного перехода металла центральной области заготовки из полости пресс-шайбы, куда этот металл был зарезервирован в процессе подпрессовки, в пресс-изделие на конечной стадии прессования. Это приводит к исключению пресс-утяжины в пресс-изделии и уменьшению пресс-остатка.

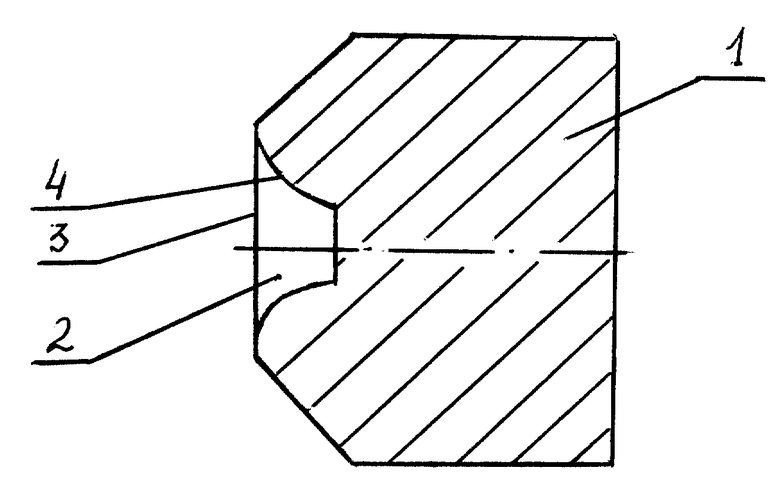

Пресс-шайба с заявляемой полостью представлена на чертеже.

Описание в статике.

В теле пресс-шайбы 1 выполнено конусообразное углубление 2. В приведенном примере углубление 2 выполнено в виде усеченного конуса, основание которого опирается на рабочий торец 3 пресс-шайбы 1. Образующая углубления 2 выполнена в форме выпуклой кривой 4, например в виде параболической кривой Нейля. Парабола Нейля описывается уравнением: y = ax3/2, где a - коэффициент, a > 0.

Заявляемая пресс-шайба может быть использована для получения прутков разных типоразмеров за счет разной величины объема заполнения полости пресс-шайбы металлом заготовки, которая для каждого размера прутка подбирается опытным путем и находится в пределах величины V = (0,03 - 0,15) • μ • d3.

Для проверки заявляемого технического решения была проведена следующая работа.

По прототипу осуществляли прессование заготовки диаметром 109 мм из циркониевого сплава Э-110(Zr-1% N) в пруток диаметром 25 мм с помощью пресс-шайбы, имеющей сферическую полость со стороны, контактирующей с заготовкой. Диаметр основания полости на торце пресс-шайбы составлял 60 мм. Глубина полости - 15 мм. В контейнер между матрицей и пресс-шайбой укладывали нагретую до температуры прессования заготовку. Затем под действием усилия пресса осуществляли подпрессовку заготовки пресс-шайбой до полного заполнения металлом заготовки сферической полости пресс-шайбы. После этого проводили прессование заготовки путем выдавливания металла пресс-шайбы в очко матрицы.

По заявляемому техническому решению изготавливали пресс-шайбу, имеющую на рабочей поверхности центральную полость в виде усеченного конуса с выпуклой образующей. Диаметр основания полости на торце пресс-шайбы составлял 60 мм. Глубина полости - 15 мм. Выпуклая образующая выполнена радиусом R = 70 мм. По одному из вариантов изготавливали пресс-шайбу, у которой выпуклая образующая центральной полости была выполнена в виде параболы Нейля по уравнению y = 0,5x3/2. Данную выпуклую поверхность выполняли на токарном станке с программным управлением.

С использованием вышеуказанных пресс-шайб осуществляли прессование заготовки диаметром 109 мм из циркониевого сплава Э-110 в пруток ⊘ 25 мм. В контейнер между матрицей и пресс-шайбой укладывали нагретую до температуры прессования заготовку. Затем под действием усилия пресса осуществляли подпрессовку заготовки пресс-шайбой для заполнения центральной полости пресс-шайбы металлов центральной области заготовки.

При этом объем металла заготовки, наполнившего центральную полость пресс-шайбы, составлял: 0,01; 0,03; 0,09; 0,15; 0,18 произведения μ х d3. Различное заполнение центральной полости пресс-шайбы в процессе подпрессовки обеспечивали применением пресс-шайб с различной геометрией центральной полости, объемы которых подбирали опытным путем. С использованием заявляемой пресс-шайбы и способа были изготовлены прутки: ⊘ 20 и ⊘ 30 мм из циркониевого сплава Э110, а также ⊘ 25 мм из медного сплава М1 и титанового сплава ВТ1-0. По каждому варианту изготавливали по 3 прутка.

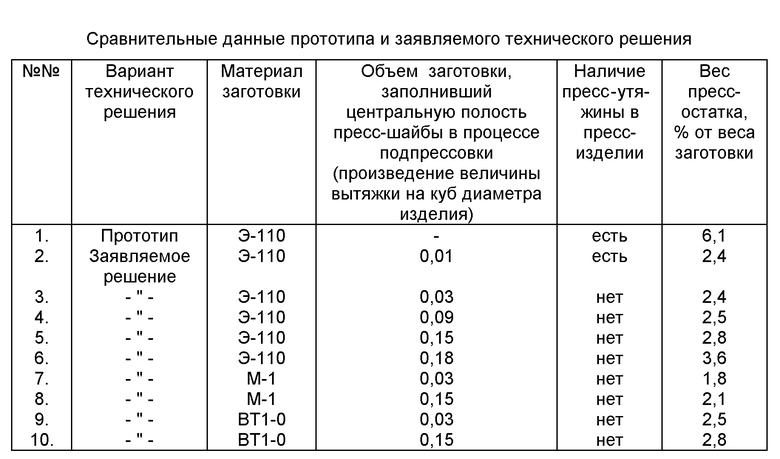

Полученные по прототипу и заявляемому техническому решению прутки разрезали и определяли в них наличие или отсутствие пресс-утяжины, определяли вес пресс-остатка. Результаты исследований представлены в таблице.

Анализ данных, представленных в таблице, показывает, что заявляемое техническое решение выгодно отличается от прототипа отсутствием пресс-утяжины в пресс-изделии и значительно меньшим по весу пресс-остатком, который составляет 1,8-2,8% от веса заготовки. При этом увеличивается выход годного при прессовании прутков по заявляемому техническому решению, т.к. по прототипу до 10% металла прессованного изделия, содержащего пресс-утяжину (в том числе и пресс-остаток, составляющий 6,1% от веса заготовки), отсекается от прутка и направляется в обороты на переработку. Использование заявляемого технического решения позволяет уменьшить длину заготовки для получения прутка той же длины, что и по прототипу, при изготовлении мерных изделий или, не меняя длину заготовки, увеличить длину получаемого изделия при изготовлении немерных изделий.

Оптимальные параметры заявляемого технического решения следующие:

- пресс-шайба с центральной полостью в ее теле со стороны рабочего торца в форме конусообразного углубления с выпуклой образующей, например в форме параболы Нейля, и с основанием на рабочем торце пресс-шайбы,.

- заполнение центральной полости пресс-шайбы в процессе подпрессовки металлом центральной области заготовки в объеме, определяемом соотношением V = (0,03 - 0,15) • μ • d3 (опыты NN 3-5, 7-10).

Осуществление заполнения центральной полости пресс-шайбы в процессе подпрессовки металлом заготовки объемом, составляющим менее 0,03 • μ • d3, приводит к образованию в пресс-изделии пресс-утяжины. (опыт N 2).

Осуществление заполнения центральной полости пресс-шайбы в процессе подпрессовки металлов заготовки объемом, составляющим более 0,15 • μ • d3 приводит к увеличению пресс-остатка и к снижению выхода в годное (опыт N 6).

В настоящее время на ОАО "Чепецкий механический завод" успешно прошли промышленные испытания заявляемого способа прессования прутков и пресс-шайбы для его осуществления. Испытания показали возможность получения прутков без пресс-утяжины, значительного уменьшения пресс-остатка и повышения выхода годного.

По мнению заявителя, изобретение может быть использовано также при производстве проволоки, изделий из порошковых материалов с заранее заданными свойствами.

Источники информации

1. И. Л. Пермин, Л. Х. Райтбарг. Теория прессования металлов. М., "Металлургия", 1975, с.16.

2. И. Л. Пермин, Л. Х. Райтбарг. Теория прессования металлов. М., "Металлургия", 1975, с. 90.

3. И.Л. Пермин, Ю.П. Глебов. "Цветные металлы", 1961, N 1, с. 72-75.

4. И. Л. Пермин, Л. Х. Райтбарг. Теория прессования металлов. М., "Металлургия", 1975 г., с. 124.

5. А.Д. Ландрихов. Производство труб, прутков и профилей из цветных металлов и сплавов. М., "Металлургия", 1971, с. 156.

6. И. Л. Пермин, Л. Х. Райтбарг. Теория прессования металлов. М., "Металлургия", 1975, с. 88.

7. А.Д. Ландрихов. Производство труб, прутков и профилей из цветных металлов и сплавов. М., "Металлургия", 1971, с. 80.

8. И. Л. Пермин, Л. Х. Райтбарг. Теория прессования металлов. М., "Металлургия", 1975, с. 88.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПРЕССОВАНИЯ ПРОФИЛЕЙ | 2002 |

|

RU2228810C1 |

| ПРЕСС-ШАЙБА | 2012 |

|

RU2492013C1 |

| СПОСОБ ПРОИЗВОДСТВА ПРЕССОВАННЫХ ПРОФИЛЕЙ | 2009 |

|

RU2411094C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПРУТКОВОЙ ЗАГОТОВКИ | 2011 |

|

RU2478013C1 |

| МАТРИЦА ДЛЯ ПРЕССОВАНИЯ ИЗДЕЛИЙ (ВАРИАНТЫ) | 1995 |

|

RU2092259C1 |

| ИНСТРУМЕНТ ДЛЯ ПРЕССОВАНИЯ ПРУТКОВ | 1996 |

|

RU2115498C1 |

| ИНСТРУМЕНТ ДЛЯ ПРЕССОВАНИЯ ТРУБ И ПРУТКОВ | 1997 |

|

RU2122909C1 |

| СПОСОБ ПРЕССОВАНИЯ ПРОФИЛЕЙ | 2006 |

|

RU2333061C2 |

| СПОСОБ ПРЯМОГО ПРЕССОВАНИЯ ТРУБОПРОФИЛЬНОГО ИЗДЕЛИЯ | 2002 |

|

RU2238161C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТРУБНЫХ ИЗДЕЛИЙ ИЗ ЦИРКОНИЕВЫХ СПЛАВОВ (ВАРИАНТЫ) | 1997 |

|

RU2123065C1 |

Изобретение относится к обработке металлов давлением и может быть использовано в процессе прессования прутков. Способ прессования прутков включает нагрев заготовки, подпрессовку и выдавливание металла через очко матрицы. В процессе подпрессовки осуществляют заполнение центральной полости шайбы определенным объемом металла центральной области заготовки. Пресс-шайба для осуществления способа имеет конические углубления с выпуклой образующей и основанием на рабочем торце пресс-шайбы. Техническим результатом изобретения является устранение пресс-утяжины при одновременном уменьшении пресс-остатка. 2 с. и 1 з. п. ф-лы, 1 ил., 1 табл.

V = (0,03-0,15)•μ•d3,

где V - объем заполнения центральной полости пресс-шайбы;

μ коэффициент вытяжки прессуемого металла;

d - диаметр прессуемого изделия.

| ЛАНДИХОВ А.Д | |||

| Производство труб, прутков и профилей из цветных металлов | |||

| - М.: Государственное научно-техническое издательство литературы по черной и цветной металлургии, 1962, с.80 | |||

| ПЕРМИН И.Л | |||

| и др | |||

| Теория прессования металлов | |||

| - М.: Металлургия, 1975, с.88 | |||

| Прессшайба для прессования изделий | 1975 |

|

SU535975A1 |

| Инструмент для прессования заготовок из труднодеформируемых материалов | 1988 |

|

SU1690881A1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ДЕФЕКТОВ ГИДРОИЗОЛЯЦИОННОГО ПОКРЫТИЯ И КОРРОЗИОННЫХ ПОВРЕЖДЕНИЙ НАРУЖНЫХ ПОВЕРХНОСТЕЙ ПОДЗЕМНЫХ И ПОДВОДНЫХ ТРУБОПРОВОДОВ | 2006 |

|

RU2319139C2 |

Авторы

Даты

2000-06-20—Публикация

1999-02-17—Подача