Изобретение относится к обработке металлов давлением и может быть использовано при изготовлении электросварных прямошовных труб, например, методом высокочастотной сварки.

Цель изобретения - улучшение качества труб путем повышения ударной вязкости сварного соединения.

Поставленная цель достигается тем, что форма калибра гладильной клети позволяет получать в поперечном сочетании трубы, одновременно изгиб и сжатие нагретого сварного соединения. Одновременное действие деформации изгиба и сжатия сварного соединения от редуцирования обеспечивает измельчение структуры металла сварного соединения и, следовательно повьшает показатели ударной вязкости.

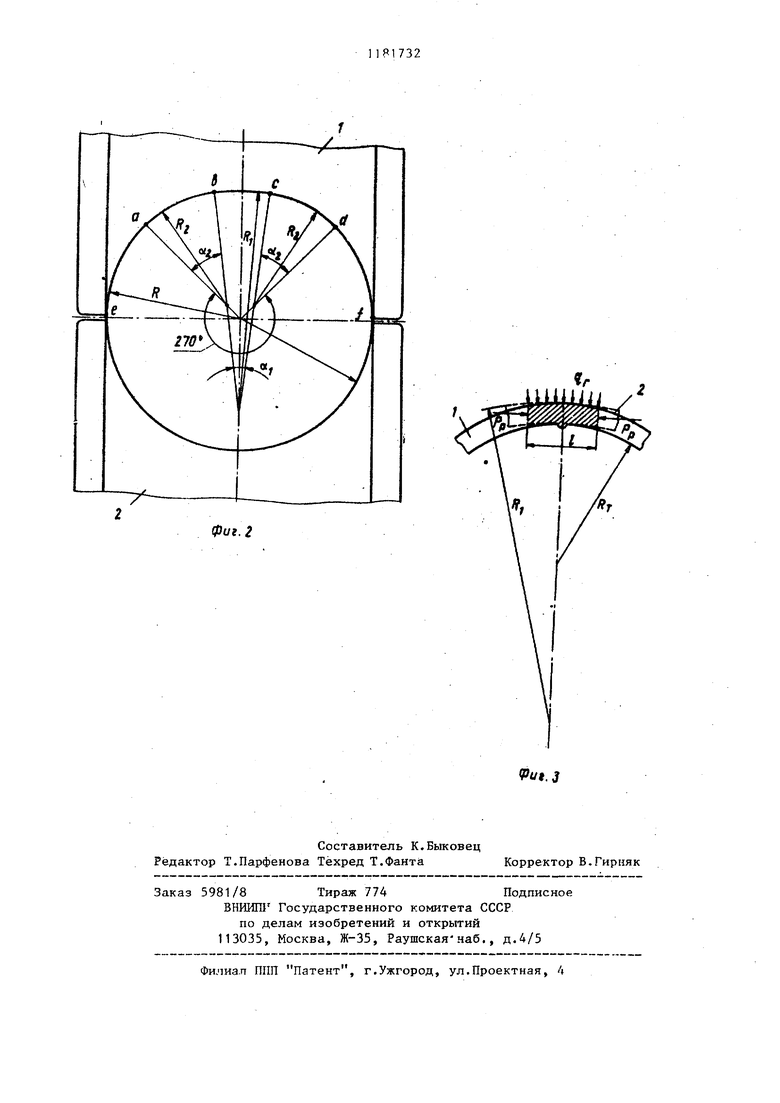

На фиг.1 показано выходное сечение четырехвалкового калибра; на фиг.2 - то же, двухвалкового калибра; на фиг.З - схема деформации участка трубы в зоне сварного соединения. I

Калибр образован, например, четырьмя валками 1-4 (фиг.1). Часть калибра с углом, равным 90 (верхний валок 1), ограничена тремя сопрягающимися дугами: централуьная дуга Ъс описана радиусом R, имеет угол охвата «( в пределах 14-20°, сопряженные с ней дуги qb и cd описаны радиусом 2: Радиус R, составляет 1,8-2, а радиус l, 0,7-1,0 радиуса остально части калибра, практически равного радиусу изготавливаемой трубы.

Дуга охвата радиусов R, и Rg состоит из участков аЪи cd , равных между собой, и участка Ьс и в сумме соответствует центральному углу 90 .

Остальная часть калибра (валки 2-4) имеет постоянный профиль поперечного сечения у ручья, описанный радиусом R , определяемым параметром трубы в этом калибре.

В случае использования двухвалкового калибра (фиг.2) профиль ручья верхнего валка 1 ограничен пятью сопрягающимися дугами: центральной дугой Ъс с углом охвата 14-20 , описанной радиусом R, , равным 1,8-2,2 радиуса готовой трубы, сопряженными с ней дугами а4 и сс/ которые описаны радиусом Rg, равным 0,7-1,0 радиуса готовой трубы, дугами P.d и dty которы

описаны радиусом R , определяемым периметром трубы в этом калибре.

Профиль поперечного сечения ручья нижнего валка 2 однорадиусный и также описан радиусом R .

Изготовление труб с использованием предлагаемого калибра осуществляется следующим образом.

Заготовка постепенно формуется в валковых калибрах трубоформовочного стана, затем попадает в сварочный узел, где производится нагрев ее кромок и их сварка. Затем трубу с нагретым сварным соединением подают в калибр гладильной клети, при этом сварное соединение шириной 6 с радиусом R- (фиг.З, ПО3.1) подвергается воздействию сил Рр и с . При этом в поперечном сечении трубы происходят одновременно изгиб и сжатие нагретого сварного соединения. В результате этого верхняя часть трубы занимает положение 2 (фиг.З). Деформация изгиба с одновременным сжатием сварного соединения от редуцирования обеспечивает достаточное измельчение структуры металла сварного соединени и, следовательно, повьшает показатели ударной вязкости.

При использовании предлагаемого калибра наружные волокна сварного соединения, т.е. волокна с найменьши|МИ значениями ударной вязкости, подвергаются дополнительной деформации сжатия от прогиба,, что совместно с деформацией от редуцирования обеспечивает более интенсивное измельчение зерна и, следовательно, повышение ударной вязкости сварного соединения Кроме того, это позволяет уменьшить величину редуцирования, что в свою очередь снижает усилия на клеть. При зтом предлагаемое выполнение части калибра обеспечивает суммарную тангенциальную деформацию наружной поверхности нагретого сварного соединения в пределах 1-12%. В то же время указанная деформация .уменьшает полный периметр заготовки всего, примерно, на 0,3-1% (установлено экспериментально) .

Суммарная тангенциальная деформация наружной поверхности нагретого сварного соединения менее 1%, а следовательно, выходит за пределы указанноуо участка калибра и является недостаточной для необходимого измельчения зерна, и, следовательно,

3

не обеспечит требуемую ударную вязкость, а суммарная деформация свыше 12%, как показали экс/1брименты, приводя к незначительному дополнительному повышению качества сварного соединения, в то же время требуе увеличения нагрузки на клеть и привод, что нежелательно.

С помощью предлагаемого и известного калибров были изготовлены методом высокочастотной сварки трубы размером 76-2 мм из стали 10 на стане 20-76. Использовалась двухвалковая гладильная клеть, которая находилась достаточно близко к сварочному узлу, что позволило не применять дополнительный подогрев сварного соединения при деформации его в калибре.

Профиль ручья верхнего валка был описан тремя радиусами. Радиус R, центральной части ручья Ijc (фиг.2) . был равен 80 мм, т.е. составлял 2,1 радиуса готовой трубы. Радиус R дуг а b и cd бьш равен 30 мм, т.е составлял 0,8 радиуса готовой трубы Радиус R дуг ed и di бьш равен 38 мм. Радиус профиля нижнего валка был также равен 38 мм.

При изготовлении труб в известном калибре радиус профиля ручья по всему периметру гладильной клети был равен 38 мм.

Эксперименты с использованием, предлагаемого и известного калибров

1817324

обеспечивали величину полного редуцирования всей трубы по периметру, равную 0,3%. При этом величина обжатия нагретого сварного соединения 5 от этого редуцирования составляла примерно 4%.

Деформация наружной поверхности от изгиба сварного соединения в плоскости поперечного сечения трубы от

радиуса 38 мм до радиуса 80 мм привела к дополнительной деформации сжатия- наружной поверхности, равной 2,8%. Таким образом, наружная поверхность в зоне сварного шва при изготовлении труб с использованием предлагаемого калибра была продеформирована в тангенциальном направлении на 4%+2,,8%, а с использованием известного калибра - на 4%.

. Среднее значение ударной вязкости сварного соединения на образцах,вырезанных из труб, изготовленных с использованием предлагаемого калибра,

составляло 3,5 кгс.м/см, а на образцах, вьфезанных из труб, изготовленных с применением известного калибра 2,7 кг/см при температуре испытания минус 40 С.

V

Таким образом, предлагаемый калибр в сравнении с известным обеспечивает улучшение качества сварного соединения, так как повышает его ударную вязкость.

фиг. 2

| название | год | авторы | номер документа |

|---|---|---|---|

| Двухвалковый калибр для продольной прокатки труб | 1982 |

|

SU1079321A1 |

| Технологический инструмент редукционного стана | 1987 |

|

SU1414486A1 |

| Технологический инструмент редукционного стана | 1980 |

|

SU908434A1 |

| ТЕХНОЛОГИЧЕСКИЙ КАЛИБРУЮЩИЙ ИНСТРУМЕНТ | 2008 |

|

RU2398642C2 |

| Технологический инструмент двухвалкового редукционного стана | 1988 |

|

SU1614875A1 |

| Валок для холодной периодической прокатки труб | 1989 |

|

SU1620163A1 |

| ТЕХНОЛОГИЧЕСКИЙ КАЛИБРУЮЩИЙ ИНСТРУМЕНТ | 2004 |

|

RU2270066C1 |

| СПОСОБ ПРОИЗВОДСТВА ЭЛЕКТРОСВАРНЫХ ПРЯМОШОВНЫХ ТРУБ | 2005 |

|

RU2296638C1 |

| Технологический инструмент для продольной прокатки труб | 1981 |

|

SU973199A1 |

| Валок для редуцирования труб | 1976 |

|

SU590025A1 |

ГЛАДИЛЬНАЯ КЛЕТЬ ТРУБОЭЛЕКТРОСВАРОЧНОГО СТАНА, содержащая валки, образующие калибр, ограниченный дугами, отличающаяся тем, что, с целью улучшения качества труб путем повышения ударной вязкости сварного соединения, профиль части калибра с центральным углом, равным 90°, вьтолнен тремя сопряженными дугами окружиостей, причем центральная дуга, угол которой составляет 14-20 , выполнена радиусом, равным 1,8-2,2, а боковые - радиусом, равным 0,7-1,0 радиуса остальной части калибра.

| Жуковский Б.Д | |||

| и др | |||

| Производ ство труб электросваркой методом с противления | |||

| М.: Металлургиздат, 1953, с | |||

| Фрикционная муфта с переменною скоростью вращения | 1920 |

|

SU444A1 |

| Там же, с | |||

| КОПИРОВАЛЬНЫЙ СТАНОК ДЛЯ ДЕРЕВА | 1921 |

|

SU447A1 |

Авторы

Даты

1985-09-30—Публикация

1983-08-24—Подача