Изобретение относится к обработке ме- талловдавлением и может быть использовано на двухвалковых редукционных станах.

Целью изобретения является увеличение срока службы инструмента.

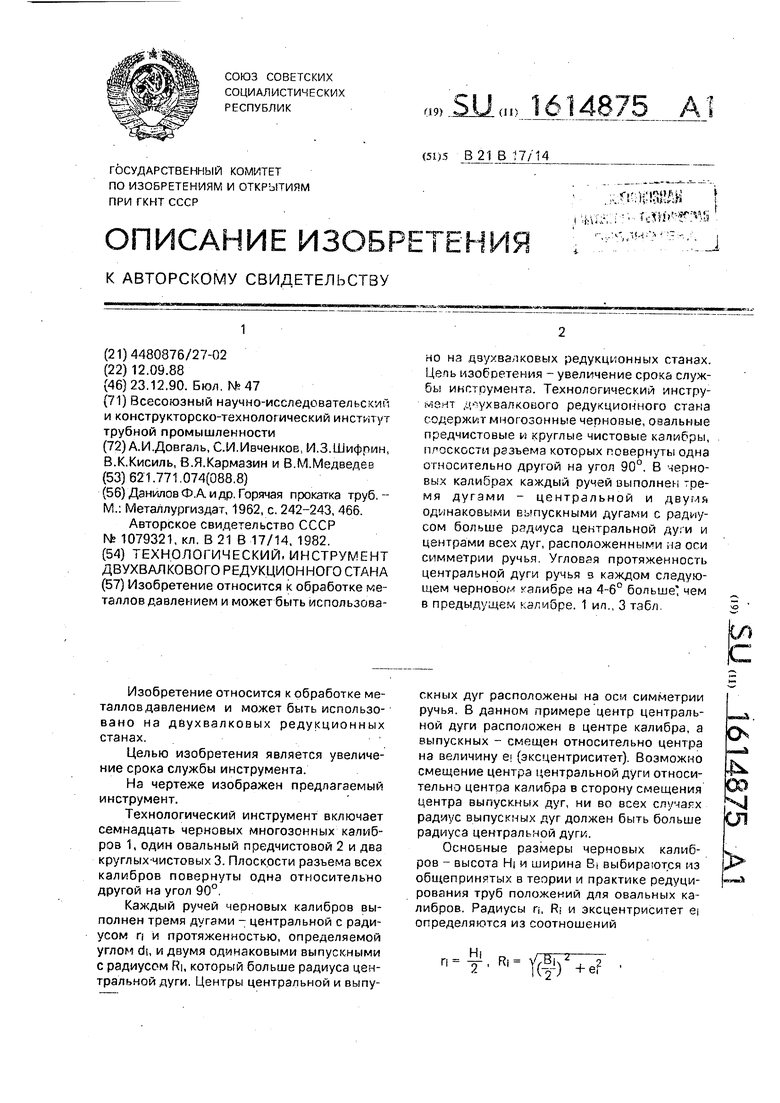

На чертеже изображен предлагаемый инструмент.

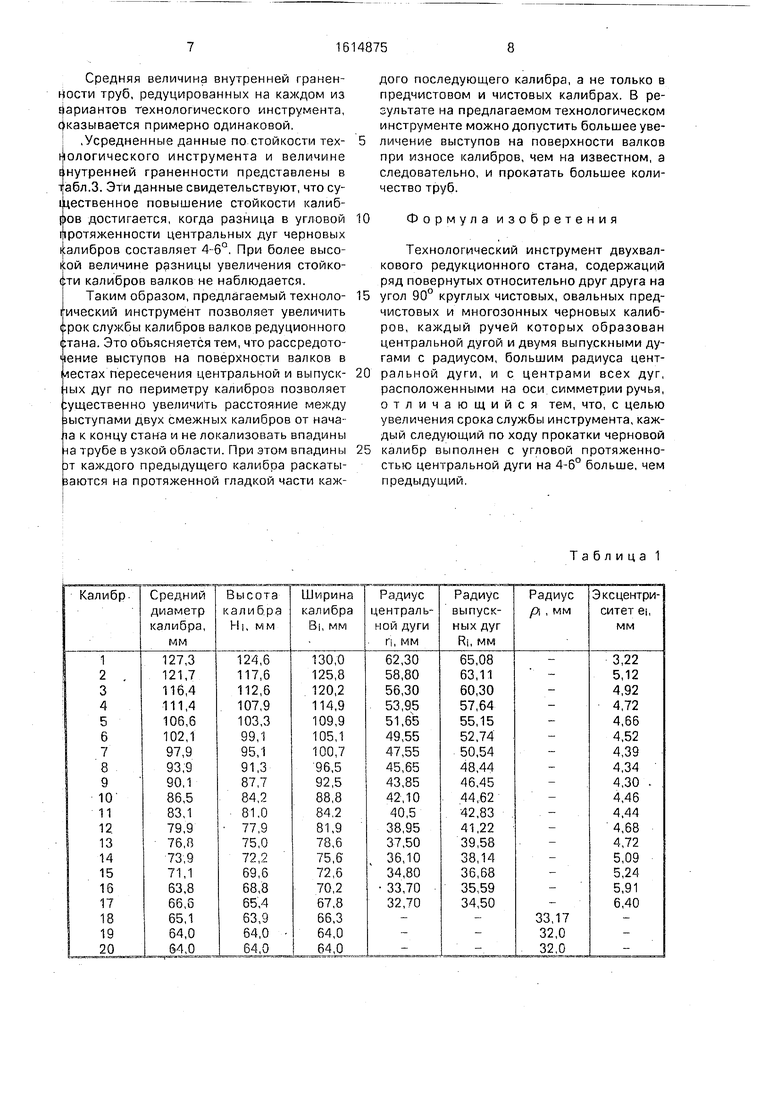

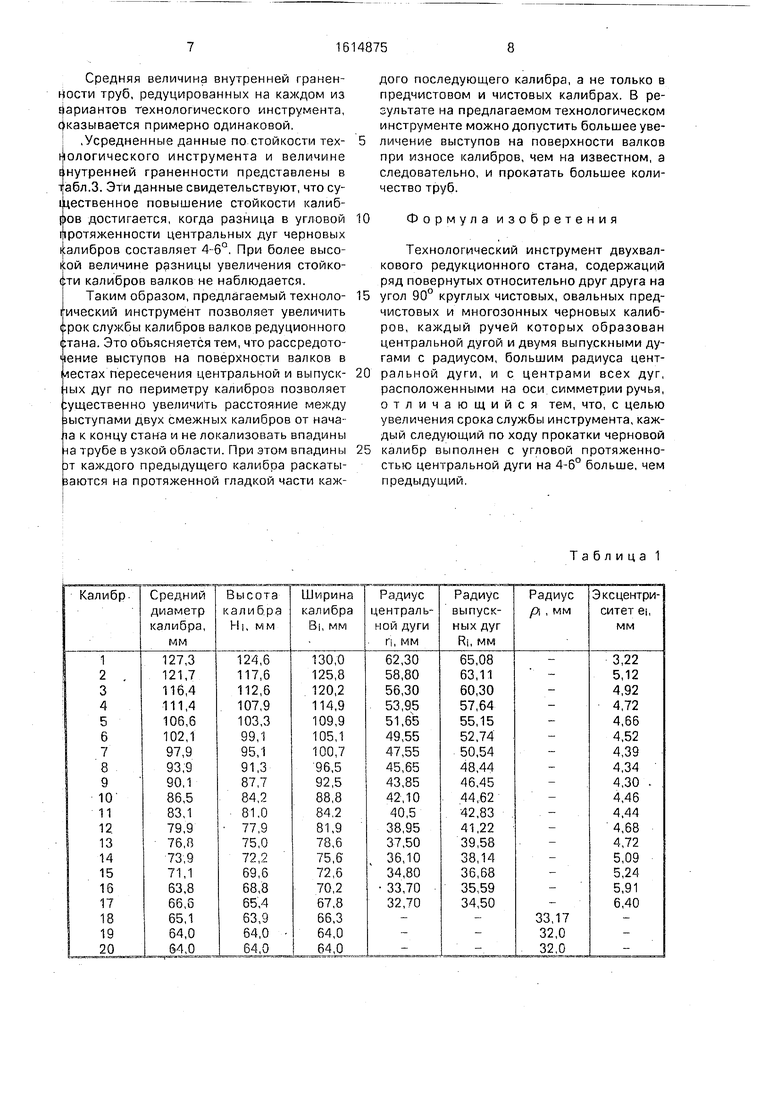

Технологический инструмент включает семнадцать черновых многозонных калибров 1, один овальный предчистовой 2 и два круглых-чистовых 3. Плоскости разьема всех калибров повернуты одна относительно другой на угол 90°.

Каждый ручей черновых калибров выполнен тремя дугами - центральной с радиусом п и протяженностью, определяемой углом di, и двумя одинаковыми выпускными С радиусом , который больше радиуса центральной дуги. Центры центральной и выпускных дуг расположены на оси симметрии ручья. В данном примере центр центральной дуги расположен в центре калибра, а выпускных - смещен относительно центра на величину ei (эксцентриситет). Возможно смещение центра центральной дуги относительно центра калибра в сторону смещения центра выпускных дуг, ни во всех случаях радиус выпускных дуг должен быть больше радиуса центральной дуги.

Основные размеры черновых калибров - высота Hi и ширина Bi выбираются из общепринятых в теории и практике редуцирования труб положений для овальных калибров. Радиусы п, Ri и эксцентриситет ei определяются из соотношений

О

со

XJ

ел

R, , fVi I rv

I ъ)

+ ef

ei

BF - H

4 Hrcos

di

: Центральная и выпускные дуги пересе- ; каются в точках, расположенных под углом di у к оси симметрии ручья, образуя выступы

i на его поверхности.

I Угловая протяженность центральной дуги (di) в среднем калибре (8-й калибр, |табл,1) составляет 104°. Угловая протяжен- Iность центральной дуги у всех калибров, j расположенных перед средним калибром, меньше на 6° по мере уменьшения порядкового номера калибра, а у калибров, ргас- положенных за средним калибром, увеличивается на 6° по мере роста порядкового номера калибра. Положение среднего калибра определяется по величине дефор- I мации труб по наружному диаметру, в нем I заканчивается первая половина общей де- I формации.

При определении среднего калибра поступают следующим образом.

Определяют половину деформации труб по наружному диаметру

°- -100%,

т 2

DO

i где DO - наружный диаметр трубы до

I редуцирования, мм;

I DK - средний диаметр последнего (чисi тового) калибра, мм.

I Определяют диаметр трубы Dn, при коI тором обеспечивается первая половина деI формации

I Dn Do(1-).

В данном случае 1 130-64

т 2

30 100 25,4%

Dn 130(1-) 96,7.

Сравнивая диаметр Dn со средними диаметрами калибров (табл.1), определяют что первая половина деформации должна заканчиваться в 8-м калибре, который и является средним. Угловая протяженность центральной дуги в среднем калибре выбрана равной 104°, так как при этом обеспечивается минимальная внутренняя граненность труб. Минимальная и максимальная разница в угловой протяженности центральных дуг смежных черновых калибров определена на основании экспериментальных данных.

Предчистовые и чистовые калибры в пре,длагаемом технологическом инструменте соответствуют калибрам, применяемым

на практике в обычных калибровках валков с овальными черновыми калибрами.

Прокатка труб с использованием предлагаемого технологического инструмента 5 осуществляется следующим образом.

За счет вращения валков каждое сечение трубы последовательно деформируется во всех калибрах. При деформации трубы в первом калибре (как в обычном разъемном 0 калибре) утолщение стенки по периметру неравномерно. Труба утолщается больше в местах, примыкающих к разьему калибра, и меньше в местах, примыкающих к вершинам во втором калибре, повернутом относи5 тельно первого на 90°, максимальное утолщение стенки располагается в месте минимального, а минимальное - в месте максимального изменения стенки, достигнутых в первом калибре.

0Наличие выпуклых участков калибров в

местах пересечения центральной t выпускных дуг препятствует тангенциальному истечению металла. Из-за этого характер изменения стенки трубы между вершиной и

5 выпуском калибра может быть различным в зависимости от протяженности центральной дуги. После прокатки труб в системе повернуть1х один относительно другого на угол 90° калибров с протяженностью цент0 ральной дуги меньше 104° толщина стенки оказывается неравномерной с четырьмя максимумами и четырьмя минимумами, ориентированными Под углом 45° к направлениям разъемов или вершин калибров. Если

5 протяженность центральной дуги больше 104°. четыре максимума и минимума стенки ориентированы в направлении разъемов и вершин калибров, поэтому при редуцировании труб в черновых калибрах, осуществля0 ющих первую половину деформации и имеющих протяженность центральной дуги меньше 104°, толщина стенки оказывается неравномерной с четырьмя максимумами и минимумами, ориентированными под углом

5 45° к направлениям разъемов (или вершин) калибров.

За вторую половину деформации в калибрах с протяженностью центральной дуги больше 104° на месте минимумов стенки

0 накладываются максимумы, а на месте максимумов - минимумы изменения стенки. В результате конечная толщина стенки оказывается относительно равномерной.

После прокатки в (1-2) овальных предчи5 стовых и (1-2) круглых чистовых калибрах труба приобретает круглый наружный профиль.

Минимальную и максимальную разницу в протяженности центральных дуг ручьев смежных калибров, а также стойкость каливров валков определяют при редуцировании без натяжения труб размерами 63,5X (8 - 13) ММ из труб размерами 130Х Х(5,7 - 9,5) мм на двадцатиклетёвом двухвалковом редукцийнном стане трубопрокатного агрегата 140.

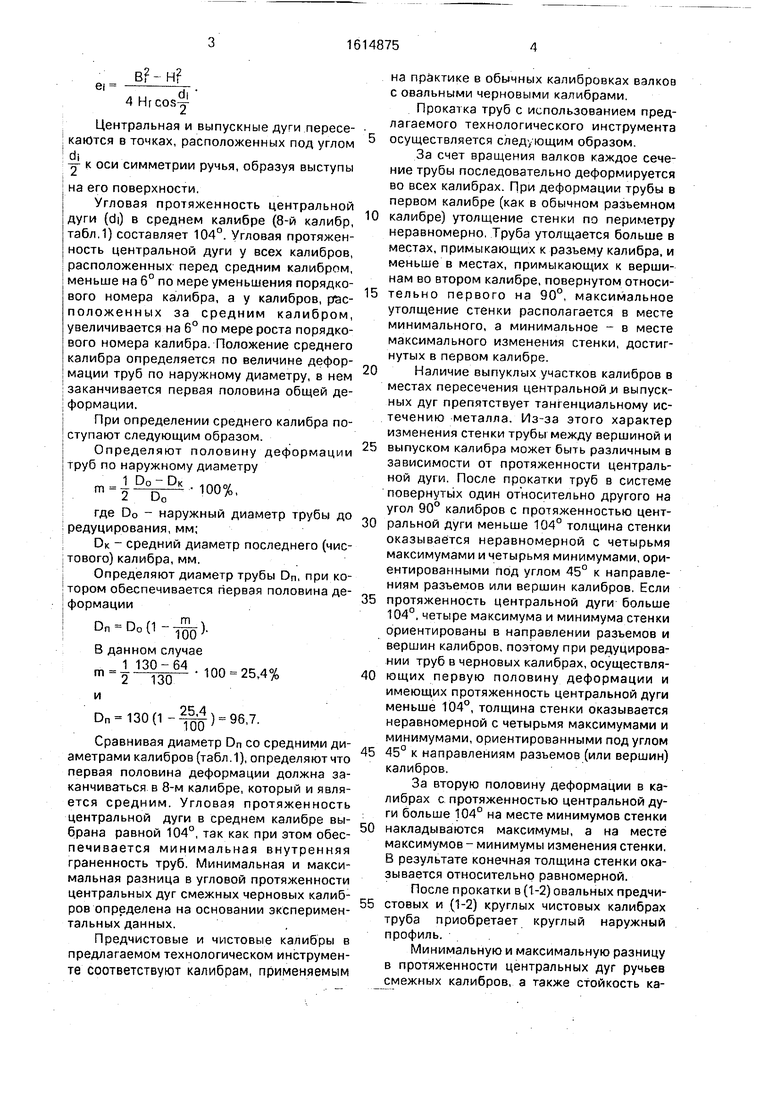

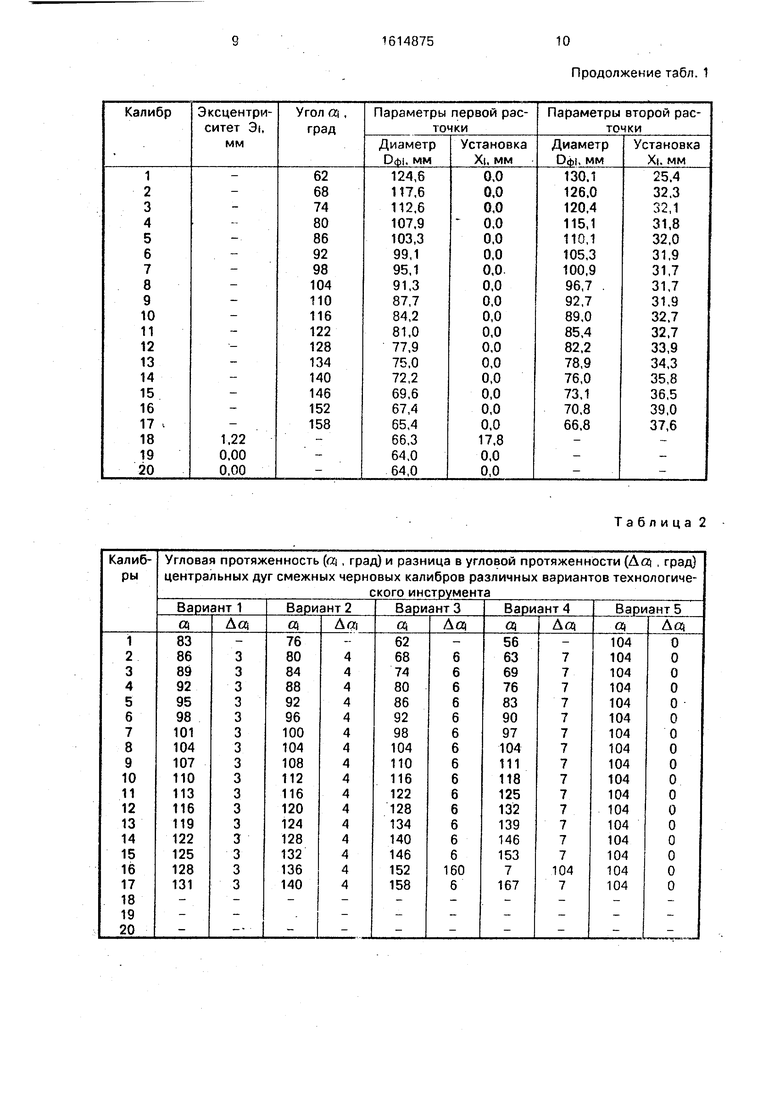

Для редуцирования труб используют технологический инструмент, включающий 17 черновых калибров, один овальный пред- чистовой и два круглых чистовых. Основные параметры калибров - средний диаметр, высота и ширина взяты такими же, как и на действующей в настоящее время на стане калибровке валков (табл.1).

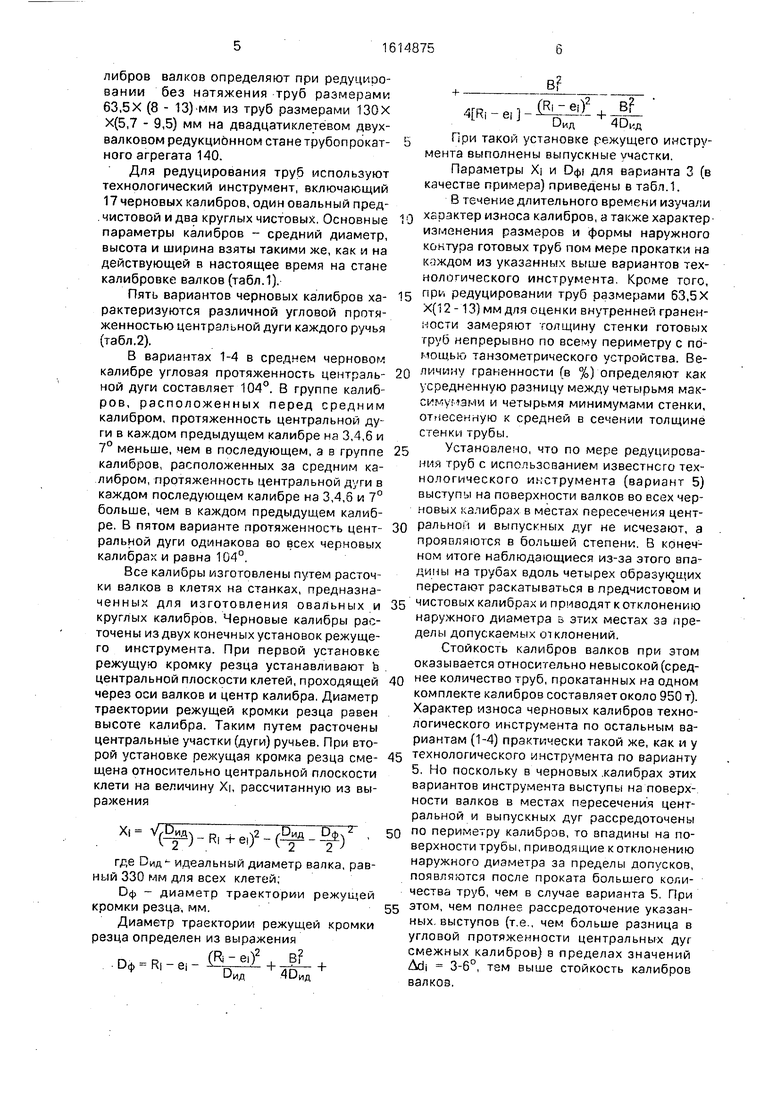

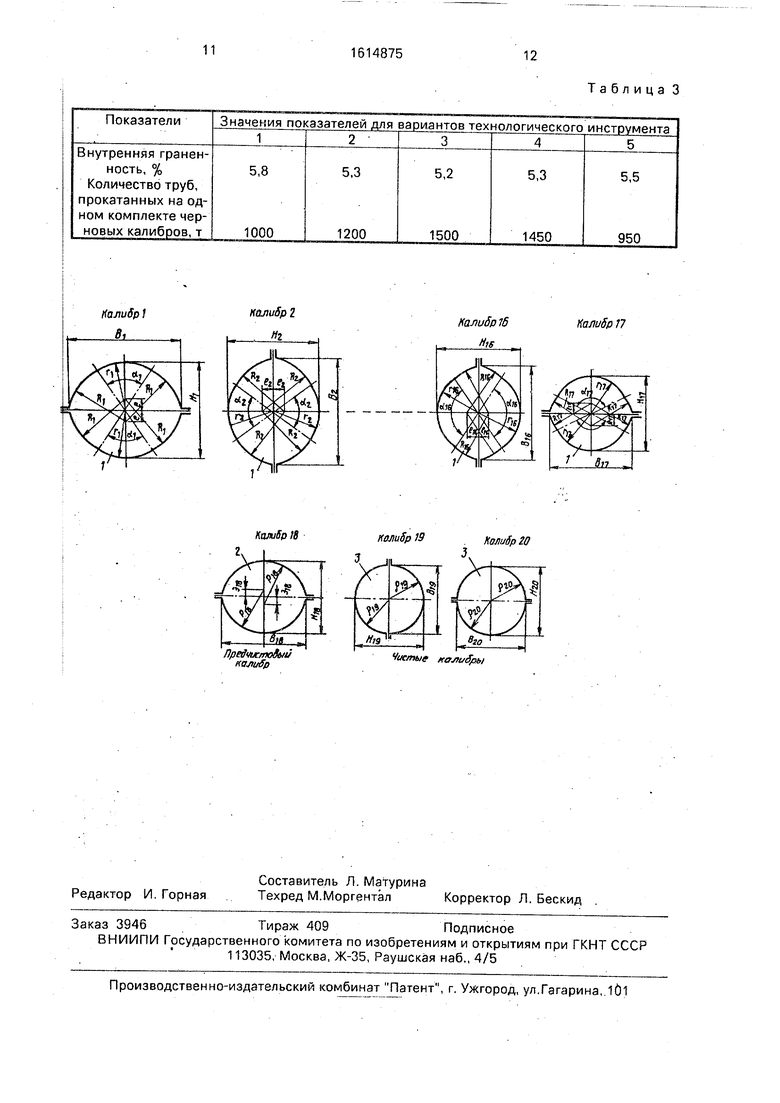

Пять вариантов черновых калибров характеризуются различной угловой протяженностью центральной дуги каждого ручья (табл.2).

В вариантах 1-4 в среднем черновом калибре угловая протяженность центральной дуги составляет 104°. В группе калибров, расположенных перед средним калибром, протяженность центральной дуги в каждом предыдущем калибре на 3,4,6 и 7° меньше, чем в последующем, а в группе калибров, расположенных за средним калибром, протяженность центральной дуги в каждом последующем калибре на 3,4,6 и 7° больше, чем в каждом предыдущем калибре. В пятом варианте протяженность центральной дуги одинакова во всех черновых калибрах и равна 104°.

Все калибры изготовлены путем расточки валков в клетях на станках, предназначенных для изготовления овальных и круглых калибров. Черновые калибры расточены из двух конечных установок режущего инструмента. При первой установке режущую кромку резца устанавливают b центральной плоскости клетей, проходящей через оси валков и центр калибра. Диаметр траектории режущей кромки резца равен высоте калибра. Таким путем расточены центральные участки (дуги) ручьев. При второй установке режущая кромка резца смещена относительно центральной плоскости клети на величину Xi, рассчитанную из выражения

(,

)

где DHA идеальный диаметр валка, равный 330 мм для всех клетей;

Оф - диаметр траектории режущей кромки резца, мм.

Диаметр траектории режущей кромки резца определен из выражения

в1

40ид

.Оф Я,-е,-1.

- ид

-(

+ -

BI

г

4№-e,)

идчиид

При такой установке режущего инструмента выполнены выпускные участки.

Параметры Xi и Оф для варианта 3 (в качестве примера) приведены в табл.1.

В течение длительного времени изучали Q характер износа калибров, а также характер- изменения размеров и формы наружного контура готовых труб пом мере прокатки на каждом из указанных выше вариантов технологического инструмента. Кроме того, 15 npi , редуцировании труб размерами 63,5Х Х( 13)мм для оценки внутренней гранен- иости замеряют толщину стенки готовых груб непрерывно по всему периметру с по- нощыо танзометрического устройства. Ве- 20 личину граненности (в %) определяют как усредненную разницу между четырьмя мак- сикугтзми и четырьмя минимумами стенки, отг есенную к средней в сечении толщине стенки трубы.

25 Устанозлено, что по мере редуцирования труб с использованием известного технологического инструмента (вариант 5) выступы на поверхности валков во всех черновых калибрах в местах пересечения цент- 30 ральнон и выпускных дуг не исчезают, а проявляются в большей степени. В конечном итоге наблюдающиеся из-за этого впадины на трубах вдоль четырех образующих перестают раскатываться в лредчистовом и 35 чистовых калибрах и приводят к отклонению наружного диаметра в этих местах за пределы допускаемых отклонений.

Стойкость калибров валков при этом оказывается относительно невысокой (сред- 40 нее количество труб, прокатанных на одном комплекте калибров составляет около 950 т). Характер износа черновых калибров технологического инструмента по остальным вариантам (1-4) практически такой же, как и у 45 технологического инструмента по варианту 5. Но поскольку в черновых .калибрах этих вариантов инструмента выступы на поверхности валков в местах пересечения центральной и выпускных дуг рассредоточены 0 по периметру калибров, то впадины на поверхности трубы, приводящие к отклонению наружного диаметра за пределы допусков, появляются после проката большего количества труб, чем в случае варианта 5. При 5 этом, чем полнее, рассредоточение указанных, выступов (т.е.. чем больше разница в угловой протяженности центральных дуг смежных калибров) в пределах значений Adi 3-6°, тем выше стойкость калибров валков.

Средняя величина внутренней гранен- ности труб, редуцированных на каждом из вариантов технологического инструмента, (Оказывается примерно одинаковой. I ,Усредненные данные по стойкости тех- 1 |ологического инструмента и величине внутренней граненности представлены в табл.З. Эт и данные свидетельствуют, что существенное повышение стойкости калибров достигается, когда разница в угловой протяженности центральных дуг черновых ||:алибров составляет 4-6°. При более высо- ||:ой величине разницы увеличения стойко- (;ти калибров валков не наблюдается.

Таким образом, предлагаемый технологический инструмент позволяет увеличить срок службы калибров валков редуционного стана. Это объясняется тем, что рассредоточение выступов на поверхности валков в местах пересечения центральной и выпускных дуг по периметру калибров позволяет ;ущест8енно увеличить расстояние между зыступами двух смежных калибров от начала к концу стана и не локализовать впадины на трубе в узкой области. При этом впадины DT каждого предыдущего калибра раскаты- заются на протяженной гладкой части каждого последующего калибра, а не только в предчистовом и чистовых калибрах. В результате на предлагаемом технологическом инструменте можно допустить большее увеличение выступов на поверхности валков при износе калибров, чем на известном, а следовательно, и прокатать большее количество труб.

и 10 Формула изобретения

Технологический инструмент двухвалкового редукционного стана, содержаций ряд повернутых относительно друг друга на

15 угол 90° круглых чистовых, овальных пред- чистовых и многозонных черновых калибров, каждый ручей которых образован центральной дугой и двумя выпускными дугами с радиусом, большим радиуса цент20 ральной дуги, и с центрами всех дуг, расположенными на оси симметрии ручья, отличающийся тем, что, с целью увеличения срока службы инструмента, каждый следующий по ходу прокатки черновой

25 калибр выполнен с угловой протяженностью центральной дуги на 4-6° больше, чем предыдущий.

| название | год | авторы | номер документа |

|---|---|---|---|

| Двухвалковый калибр для продольной прокатки труб | 1982 |

|

SU1079321A1 |

| Технологический инструмент для продольной прокатки труб | 1981 |

|

SU973199A1 |

| Технологический инструмент редукционного стана | 1987 |

|

SU1414486A1 |

| Технологический инструмент редукционного стана | 1980 |

|

SU908434A1 |

| Технологический инструмент редукционного стана | 1982 |

|

SU1071335A1 |

| Обжимной калибр инструмента для продольной прокатки труб | 1987 |

|

SU1502145A1 |

| ТЕХНОЛОГИЧЕСКИЙ КАЛИБРУЮЩИЙ ИНСТРУМЕНТ | 2004 |

|

RU2270066C1 |

| КАЛИБР ТРУБОПРОКАТНОГО СТАНА | 2013 |

|

RU2530591C2 |

| Способ прокатки труб на редукционном стане и технологический инструмент для его осуществления | 1988 |

|

SU1523201A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СВАРНЫХ ПРЯМОШОВНЫХ ТРУБ ПРЯМОУГОЛЬНОГО ИЛИ КВАДРАТНОГО СЕЧЕНИЙ | 2014 |

|

RU2568804C1 |

Изобретение относится к обработке металлов давлением и может быть использовано на двухвалковых редукционных станах. Цель изобретения - увеличение срока службы инструмента. Технологический инструмент двухвалкового редукционного стана содержит многозонные черновые, овальные предчистовые и круглые чистовые калибры, плоскости разъема которых повернуты одна относительно другой на угол 90°. В черновых калибрах каждый ручей выполнен тремя дугами - центральной и двумя одинаковыми выпускными дугами с радиусом больше радиуса центральной дуги и центрами всех дуг, расположенными на оси симметрии ручья. Угловая протяженность центральной дуги ручья в каждом следующем черновом калибре на 4-6° больше, чем в предыдущем калибре. 1 ил., 2 табл.

Таблица 1

Продолжение табл. 1

Таблица 2

Лпя/fp tS

ПредчистоЙый калибр

Таблица 3

Калибр 16 HIS

Калибр 77

кот5р 15

Калибр 20

V4rA jA4

ffia

Вго

Чистые ffpjft/fflbt

| ДанииловФАидр.Горячая прокатка труб | |||

| - М.: Металлургиздат, 1962, с | |||

| Металлические подъемные леса | 1921 |

|

SU242A1 |

| Двухвалковый калибр для продольной прокатки труб | 1982 |

|

SU1079321A1 |

| кл | |||

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1990-12-23—Публикация

1988-09-12—Подача