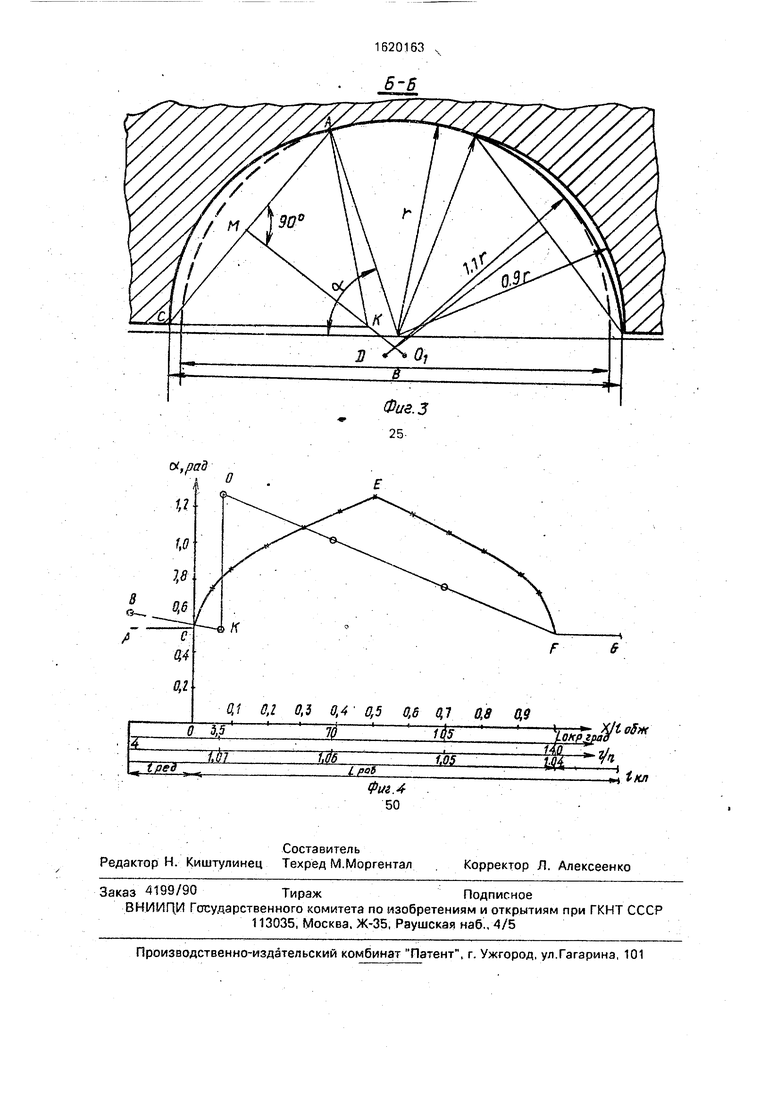

Для обеспечения в каждом поперечном сечении ручь на длине зоны обжашя заданных соотношений величин Вх/Вх и «х, указанными в формуле изобретения, построение дуги окружности радиусного выпуска поперечного профиля осуществляют гак (фиг.З), чтобы центр названной окружности находился на прямой, проведённой через середину хорды, стягивающей дугу данного выпуска, перпендикулярно этой хорде, причём местоположение одного конца этой хорды (у основания выпуска) определяют по заданной величине Bx/AXi а другого конца (у выпуска}- по заданной величине «х.

Для улучшения качества и повышения точности прокатываемых труб ог-юк- ен е радиуса выпуска к радиусу полукруга ручья в начале и конце зоны обжатия больше, чем в середине зоны обжат.ия.

Угол выпуска профиля поперечного сечения ручья ка длине одной половины зоны обжатия определён из выражен i/ts

Зх х 1 ч,,,

20 1П зоны обжатия (X х - (X ред Ь arccos(1 -

а на длине другой половины выражением

Вх

. обж

Х2ч . --- рад(г,

а X - а ред 4- arccos (1 - $D X| обж

где & ред - угол выпуска профиля попереч- ко.х сечения р%-чья в зсме свободного редуцирования, рад;

Вх . Дх - u- ирина и диаметр руиья, мм;

В х

PJ- 1,03-(,05 - коэффициент оваль Л

иости,

- длина зоны обжашя.

Xi и Ха - координаты по длине, мм, пои

отношении радиуса выпуска к радиусу

полукруга ручья а длине зоны обжатия,

равном 0,9 - 1,1.

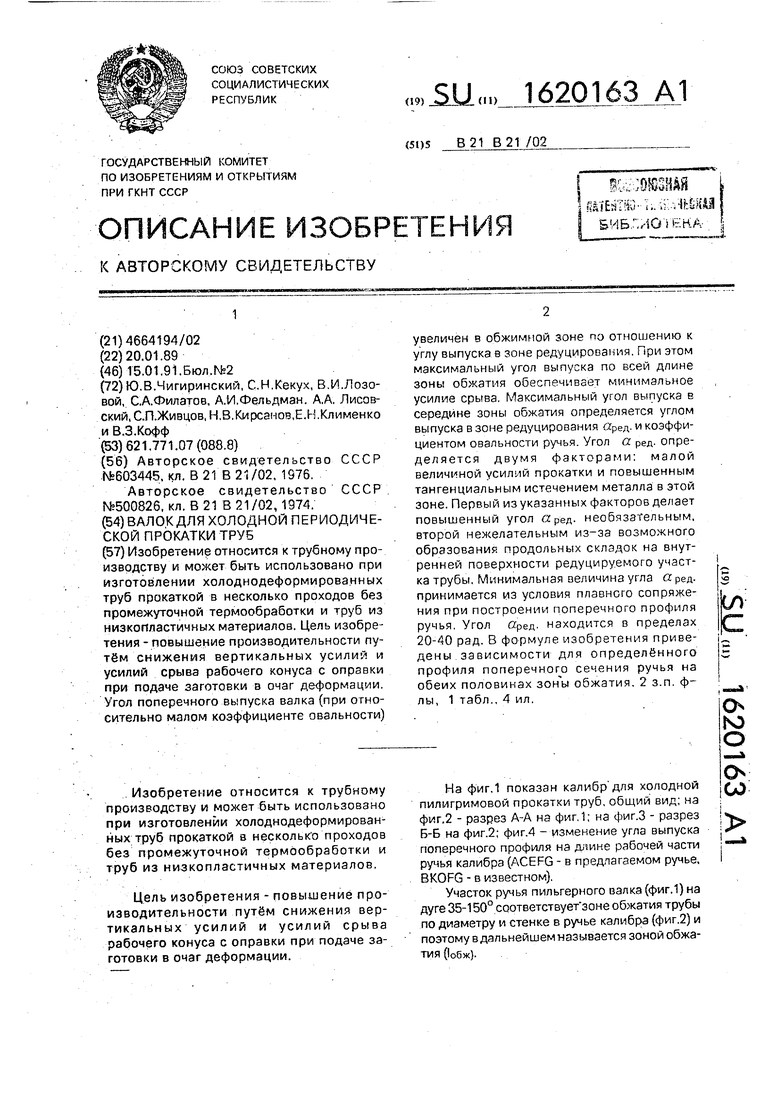

Предлагаемые соотношения (1) и (2) по изменению угла выпуска поперечного профиля позволяют максимально уменьшить контактную поверхность между трубой и оправкой в середине зоны обжатия (фиг. 4). То, что угол а. на участке ручья в начаче зоны обжатия не максимален, позволяет исключить образование продольных складок на внутренней поверхности трубы в случае деформации её по диаметру без Деформации по стенке (свободного редуцирования) на этом участке, поскольку в реальном процессе прокатки свободное редуцирование тру- 5ы на участке ручья, соответствующем началу зоны обжатия, часто имеет место (например, в случае, если толщина стенки заго- товки меньше расчётной, в случае

0

5

0

5

о

О

и

5 0 5

смещения оправка со стержнем в заднее положение, при коротком стержне и др.).

То, что угол а на указанном участке болы из, чем а зоне свободного редуцирования, позволяет исключить переполнение ручья, имеющего малый коэффициент овальности поперечного профиля (в пределах 1.03-1,05).

Кпоме того, характер распределения угла a f«a длине зоны обжатия практически совпадает с распределением вертикальных УСИЛИЙ (особенно при использовании оправок с криволинейной образую дей), что спо- собствует кх уменьшению,

уменьшение угла а от середины к концу зоны обжати способствует как и в рас- сготренном выше известном ручьз, повышению точноепл прокатываемых труб. В то же время (в отличие от известного оучья) малая на всей длине зоны обжатие величина Вх/Дх способствует уменьшению деформации трубо при обратном ходе клети. В предлагаемом диапазоне отношения ri/r нижний редел (,90) устанавливает максимальную деформацию трубы при обратном ходэ клети, г верхний предел (п/г 1.К) - )лаяьную площадь контакт между трубой и опраз.ой, пои которых обес- г.чирзотсч уменьи;ение усилия срыва трубы с оправка. Указан- - е пределы отношения ri/r установлены з ксперимектал ьно (см.таблицу)

ПОСКОЛЬКУ нсс-ззгчомэрная деформация трубы в поперечных выпусках ручья на участках в начале и конце зоны обжатия спо- собстзует ухудшению качества прога.ьшаемых труб и в го же время на участка в середине зоны обжатия влияние деформации в выпусках на качество труб м.има/ ьно целесообразно, в укз- зз -.trjx пределах отксчшение п/г в начале и конце зоны о5жатия, на участках длиной (0,1 - 0,°) , - было большим, чем в середине этой ззны.

Предлагаемо, и известный (прототип) руч|и, а акжа другие варианты прокатки (таблица ) были опробованы в калибрах стана ХПТ 32 при прокатке труб из сплавов титана с применением нетермообработан- ной холоднокатаной заготовки, упрочненной в результате предшествующей прокатки на стане ХПТ.

В предлагаемом ручье построение дуги -ыпуска профиля поперечного сечения осуцес вляпи следующим образом (см, фиг.З).

Местоположение концов хорды АС, стягивающей дугу выпуска АС, определили по известному соотпошению между

шириной и диаметром ручья В/Д 1,05 (точка С) и по расчётному углу выпуска «(точка А), Затем через середину хорды АС перпендикулярно к ней провели прямую Oi M.

Длину отрезков АК и СК выбрали равной радиусу п дуги окружности выпуска по за- даному отношению п/r, величину которого в начале и конце зоны обжатия (при а 45°) принимали равным 1,00, а в середине зоны обжатия принимали равным 0,90.

В известном ручье угол выпуска а уменьшали на длине зоны обжатия (на дуге по окружности калибра от 35 до 140°, см. отрезок OF на фиг.4) от величины угла п. , равной а макс в предлагаемом ручье, до величины, равной а мин , в предлагаемом ручье, по закону прямой линии, поскольку таким образом изменяется угол а в известном ручье в функции к отношению п /г. При этом отношение п/r уменьшилось от 1,07 в начале до 1,04 в конце зоны обжатия,

В процессе прокатки труб в калибрах с предлагаемым ручьём неравномерность подачи заготовки в очаг деформации по длине хода винта подачи (разброс подачи) составляла 2 мм, бросков заготовки не было, качество поверхности и геометрические размеры прокатываемых труб соответствовали установленным требованиям.

В процессе прокатки труб в калибрах с известным ручьём наблюдался разброс подачи до 6 мм и периодически происходили броски заготовки.

Производительность по сравнению с прокаткой в калибрах с предлагаемым ручьём была в среднем на 25-30% ниже. На наружной поверхности прокатываемых труб в отдельных местах имелись характерные закусы и закаты, обусловленные бросками заготовки.

Использование изобретения позволяет повысить производительность на 25-25%, снизить силовые параметры процесса прокатки и улучшить качество многопроходных холоднокатаных (тепло- катаных) труб, изготавливаемых без промежуточной термообработки между отдельными проходами, и труб из низкопластичных материалов, увеличив выход годного в среднем на 12-18%.

Формула изобретения

1. Валок для холодной периодической прокатки труб, включающий бочку с ручьём по окружности, имеющим зону свободного редуцирования и прилегающую к ней зону обжатия уменьшающегося по длине полукруглого поперечного сечения с симметричными радиусными выпусками и переменным углом выпуска, о т л и ч а- ю щ и и с я тем, что, с целью повышения производительности путём снижения вертикальных усилий и усилия срыва рабочего конуса с оправки при подаче заготовки в очаг деформации, угол выпуска а х профиля поперечного сечения ручья на длине одной половины зоны обжатия определён выражением

ах СЕред + arccos (1 -

Xi,

1о5ж;

а на длине другой половины зоны обжатия- 15 выражением

« ред + arccos(1 В X I обж -X 2

2DX

обж

).

где «ред - угол выпуска профиля поперечного сечения ручья в зоне свободного редуцирования, рад;

Вх и Дх - ширина и диаметр профиля ручья в поперечном сечении X на длине зо- ны обжатия соответственно, мм;

Вх/Дх 1,03... 1,05- коэффициент овальности профиля ручья на длине зоны обжатия;

обж - длина зоны обжатия в ручье калибра, мм;

Xi и Х2 - текущая координата на длине соответственно одной и другой половин зоны обжатия, мм, при 0 Xi 10бж/2 и 0бж/2 Х2 обж,

при отношении радиуса выпуска к радиусу полукруга ручья на длине зоны обжатия в пределах 0,90-1,10.

2. Валок по п.1, отличающий- с я тем, что центр дуги окружности радиусного выпуска размещен на прямой, проведённой через сеоедину и перпендикулярно хорде, стягивающей дугу выпуска, причём местоположение конца хорды у основания выпуска определено по заданной величине 8х/Дх, а конц.а у вершины выпуска - по заданной величине «х .

3. Валок по п.п.1 и 2, отличающий- с я тем, что, с целью улучшения качества и повышения точности прокатываемых труб, отношение радиуса выпуска к радиусу полукруга ручья в начале и конце зоны обжатия больше, чем в середине зоны обжатия.

ft

(V) 1Ч

J X0

| название | год | авторы | номер документа |

|---|---|---|---|

| Ручей пилигримового валка | 1981 |

|

SU988392A1 |

| Калибр валков для пилигримовой прокатки труб | 1981 |

|

SU1017396A1 |

| Валок для холодной прокатки труб | 1979 |

|

SU884751A1 |

| Инструмент для холодной прокатки труб | 1983 |

|

SU1152675A1 |

| КОМПЛЕКТ РАБОЧЕГО ИНСТРУМЕНТА ДЛЯ ПИЛЬГЕРНОЙ ПРОКАТКИ ТОНКОСТЕННЫХ ТИТАНОВЫХ ТРУБ ИЗ (α+β)-ТИТАНОВОГО СПЛАВА | 2021 |

|

RU2769137C1 |

| Ручей валка для пилигримовой прокатки труб | 1979 |

|

SU876221A1 |

| Трубопрокатный инструмент пилигримового стана | 1978 |

|

SU766683A1 |

| Ручей пилигримового валка | 1981 |

|

SU1024129A1 |

| Технологический инструмент пилигримового стана | 1981 |

|

SU1011287A1 |

| Калибр для продольной прокатки труб | 1980 |

|

SU899173A1 |

Изобретение относится к трубному производству и может быть использовано при изготовлении холоднодеформированных труб прокаткой в несколько проходов без промежуточной термообработки и труб из низкопластичных материалов. Цель изобретения-повышение производительности путём снижения вертикальных усилий и усилий срыва рабочего конуса с оправки при подаче заготовки в очаг деформации. Угол поперечного выпуска валка (при относительно малом коэффициенте овальности) Изобретение относится к трубному производству и может быть использовано при изготовлении холоднодеформированных труб прокаткой в несколько проходов без промежуточной термообработки и труб из низкопластичных материалов. Цель изобретения - повышение производительности путём снижения вертикальных усилий и усилий срыва рабочего конуса с оправки при подаче заготовки в очаг деформации. увеличен в обжимной зоне по отношению к углу выпуска в зоне редуцирования. При этом максимальный угол выпуска по всей длине зоны обжатия обеспечивает минимальное усилие срыва Максимальный угол выпуска в середине зоны обжатия определяется углом выпуска в зоне редуцирования аред и коэффициентом овальности ручья Угол о. ред определяется двумя факторами: малой величиной усилий прокатки и повышенным тангенциальным истечением металла в этой зоне. Первый из указанных факторов делает повышенный угол аред. необязательным, второй нежелательным из-за возможного образования продольных складок на внутренней поверхности редуцируемого участка трубы. Минимальная величина угла 2ред. принимается из условия плавного сопряжения при построении поперечного профиля ручья Угол сгред находится в пределах 20-40 рад. В формуле изобретения приведены зависимости для определённого профиля поперечного сечения ручья на обеих половинах зоны обжатия. 2 з.п ф- лы, 1 табл., 4 ил. На фиг.1 показан калибр для холодной пилигримовой прокатки труб, общий вид, на фиг.2 - разрез А-А на фиг 1; на фиг.З - разрез Б-Б на фиг.2; фиг.4 - изменение угла выпуска поперечного профиля на длине рабочей части ручья калибра (ACEFG - в предлагаемом ручье, BKOFG - в известном). Участок ручья пильгерного валка (фиг.1) на дуге 35-150° соответствует зоне обжатия трубы по диаметру и стенке в ручье калибра (фиг.2) и поэтому в дальнейшем называется зоной обжатия 0обж). сл С о ND О (Ј СлЭ

ct,pad

fe.J

25

| Ручей пилигримового валка | 1976 |

|

SU603445A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Валок для пильгерной прокатки труб | 1974 |

|

SU500826A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1991-01-15—Публикация

1989-01-20—Подача