со

со

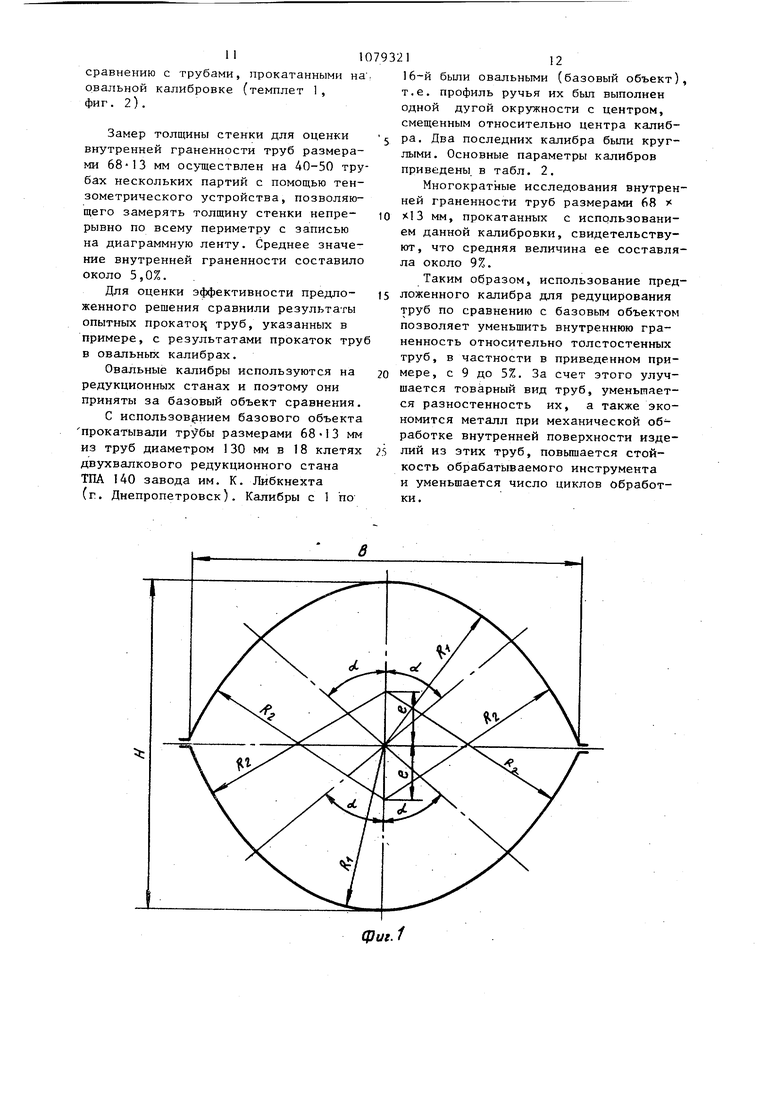

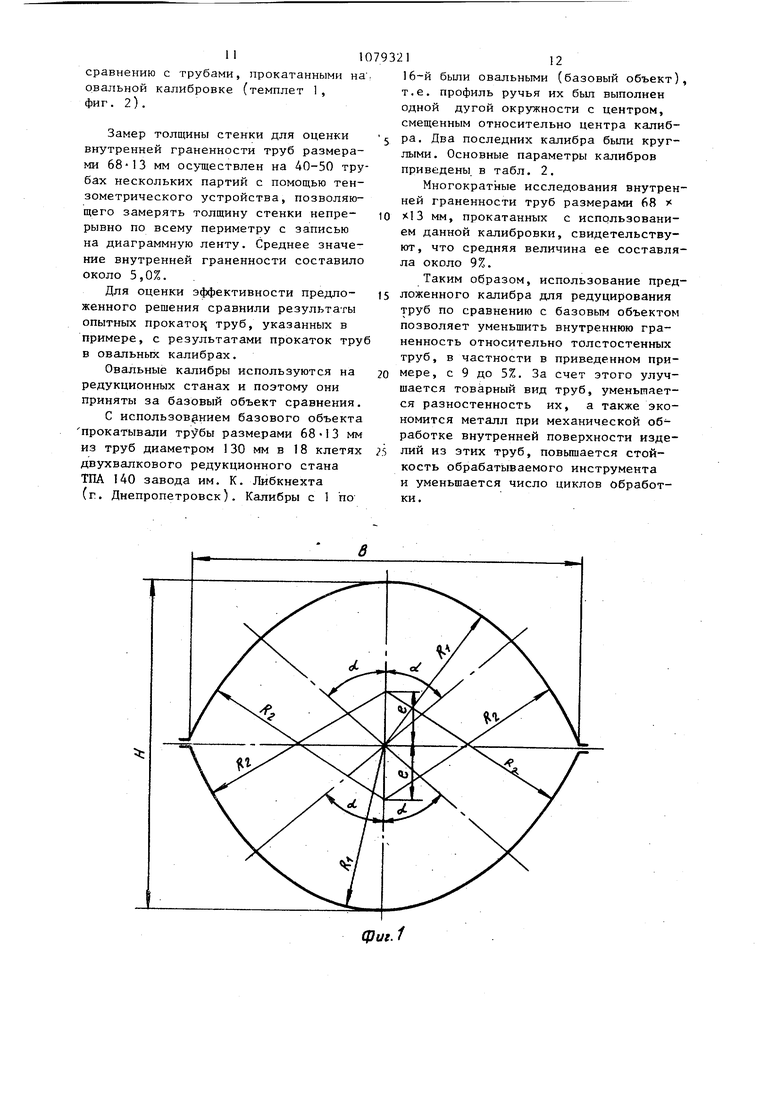

1чЭ Изобретение относится к обработке металлов давлением и может быть использовано на двухвалковых редукцион ных стенах при производстве толстостенных труб с отношением толщины стенки к наружному диаметру выше О,К Известен двухвалковый калибр для редуцирования труб, образованный сим метричными ручьями с профилем, описанным одной дугой окружности С3Это так называемый овальный калибр, получивший распространение на редукционных стенах, но который приводит к накоплению разнотолщинности Трубы при ее продвижении. Известен двухвалковый калибр для продольной прокатки труб, образованный симметричными ручьями, профиль каждого из которых имеет центральный участок, описанный дугой окружноети протяженностью 90-112, и два крайних выпускных участка, выполненных прямыми линиями С 2 . Использование данного калибра для редуцирования труб не позволяет уменьшить внутренюю граненость по сравнению с известными овальными калибрами . Наиболее близким к изобретению по технической сущности является двухвалковый калибр для продольной прокатки, образованный симметричными ру чьями, составляемыми из централь/юй дуги с радиусом из центра калибра и дуговых: выпусков большего радиуса, центры которых расположен) на оси симметрии ручья З. Дуга центрального участка ручья пересекается с ду гами выпусков и образуются на ручье два выступа, расположенные от оси симметрии ручья по обе стороны на уг лах 60. Использование данного калибра с протяженностью центральной дуги 120 при редуцировании труб приводит к об разованию внутренней граненности величиной около 9%, такой же, как и в случае использования овальных калибров, но обратного знака. Внутренняя граненность проявляется при редуцировании относительно толстостенных труб и вызвана неравномерностью тангенциальной деформации труб в -. разъемном калибре, из-за чего толщина стенки трубы после прокатки в одном калибре неравномерна по периметру. Взаимное наложение неравномерной толщины стенки в системе калибров приводид к образованию внутренней граненности готовых труб, проявляющейся в том, что внутренний профиль поперечного сечения их имеет форму четырехгранника с округленными углами, диагонали которого совпадают с линиями разъемов и вершин калибров (так называемая отрицательная граненость) . Цель изобретения - уменьшение внутренней граненности труб при редуциро1зании. Указанная цель достигается тем, что в двухвалковом калибре для продольной прокатки труб, образованном симметричными ручьями, составленным из центральной дуги с радиусом из центра калибра и дуговых выпусков большего радиуса, центры которых расположены на оси симметрии ручья, у которых угловая протяженность центральной дуги равна 96-112°. Такой калибр имеет препятстн11е тангенциальному течению метана в четырех сечениях, благодаря чему снижается разностенность труб при редуцировании в системе чередующихся калибров . Угол дуги центрального участка определен на основании экспериментальных данных. Когда он меньше 96 и больше 112 внутренняя граненность становится больше достигнутой на практике при использовании известных калибров. На фиг. 1 изображен двухвалковый капибр для редуцирования труб, поперечный профиль; на фиг. 2 - темплеты поперечного сечения труб, прокатанных в овальньгх (темплет 1 ) и предложенных калибрах (темплеты 2-4). Рисками обозначены направления вершин и размеров калибров. Калибр образован симметричными ручьями двух валков. Профиль каждого ручья имеет три участка: центральный выполненный дугой окружности радиуса R, и два одинаковых (благодаря симметрии ручья) дуговых выпуска, выполненных дугой окружности радиу/са R, который больше радиуса Р . Дуга центрального участка составляет угол равный 2ot. Центр центральной дуги расположен. в центре калибра, а центр дуг выпуска смещен относительно центра калибра на величину е (эксцентриситет) и расположен на оси, проходяп1ей через цент калибра и дно ручья (ось симметрии ручья). Благодаря расположению центра дуг крайних участков на оси симметрии ручья крайние участки профиля ручья пересекаются с центральным в точках, направления от которых к центру калибра образуют с осью сим метрии ручья угол об. Из-за пересечения дуг (а не плавного сопряжения) профиль ручья валка на участке, примыкающем к месту пересечения дуг, имеет выпуклую форму. Ширина калибра В больше высоты Н, чем обеспечивается прокатка труб без подрезов на наружной поверхности. Величина овализа калибра Д -v- выбирается в зависимости от деформаций труб по наружному диаметру в Калибре на основании имеющихся практических данных для овальных калибров. Высота калибра определяется по заданной деформации труб по наружному диаметру в калибре овализации Д с использованием соотношения, связывающего средний диамет калибра с его высотой Н ji шириной В (например, в виде ). Тогда радиус дуги центрального участка (Р. определяется как о. Радиус дуг выпусков {EJ} и смещение центра их относительно центра калибра (е) опреде ляется из следующих соотношений ( в ,12 2 В (2 6 е -гг 4Н cos Угол ( определяется на основании практических данных. Прокатка труб в системе, повернутых относительно друг друга на угол 90 , калибров с последовательно уменьшающимся поперечным сечением осуществляется следующим образом. За счет вращения валков каждое сечение трубы последовательно дефор14ируется во всех калибрах. При деформации трубы в первом калибре (как в обычном разъемном калибре) утолщение стенки по периметру неравномерно. Труба утолщается бол1аше в местах примыкаюощх к разъему калибра, и меньше (или даже утоняется) в местах примыкающих к вершинам. Между разъемом и вершиной калибра, труба получает промежуточное изменение стенки. При деформации трубы во втором калиб ре , повернутом относительно первого на 90, максимальное утолщение стенки располагается в месте минимального, а минимальное - в месте максимального изменения стенки, достигнутых в первом калибре. аличие выпуклых участков калибров в зонах, примыкающих к месту пересечения центральной и крайних дуг выпуска, препятствует тангенциальному истечению металла. Из-за этого характер изменения стенки трубы между вершиной и выпуском калибра может быть различным в зависимости от угла положения точки пересечения дуг. В результате толщина стенки после прокатки в двух калибрах оказывается либо равномерной по периметру, либо неравномерной с четырьмя максимумами и четырьмя минимумами толщины стенки, ориентированными в направлении вершин и разъема калибров или под углом 45° к линии разъема. После прокатки в системе последующих калибров, повернутых относительно друг друга на 90, конечная толщина стенки также оказывается либо относительно равномерной по периметру, либо неравномерной и имеет четыре максимума и четыре минимума толщиА; стенки, ориентированные в направлении вершины и разъема калибров или под углом 45 к этим направлениям. Для получения круглого наружного профиля трубы прокат в 1-2 предчистовых клетях осуществляется с использованием овальных калибров, а в 1-2 последних чистовых клетях - с использованием круглых калибров. Зависимость величины и ориентации внутренней граненности от места положения точки пересечения дуг центрального и крайних участков (или от протяженности центральной дуги) предлагаемого калибра установлена в результате прокатки без натяжения труб диаметром .68 мм и толщиной стенки 1213 мм из труб диаметром 130 мм и частными деформациями в черновых клетях 4,4-3,5% и овализацией калибра 1,0701,044 в 18 клетях двухвалкового ре-, дукциоиного стана трубопрокатного агрегата 140 завода им. К. Либкнехта. При этом 16-я клеть была с овальным калибром, 17-я и 18-я с круглым. Угол ci изменяли от 60 до 45° (центральная дуга составляла угол 2о6 120-90°). Установлено, что при угле ° ( 2oi 120 ) внутренний профиль имеет вид, изображенный на темплете 2 (фиг. 2). При этом минимальные значения тол1цины стенки располалались под углом 45 к направлению верпшн и разъемов калибров (положительная граненность). Величина внутренней граненности составила 8,5%.

При угле ( ) внутренний профиль имеет вид изображенный на темплете 3 (фиг. 2). Минимальные 5 значения толщины стенки располагались в направлениивершин и разъемов калибров. Величина внутренней граненности составила 10-11%. Таким образом, при изменении угла от 60 до 45 Ю (20 120-90°) произошла переориентация внутренней граненности, что свидетельствует о возможности уменьшения ее величины при определенных значениях угла 0.15

Минимальное значение величины внутренней граненности, составлякяцее 5,0% (темплет 4, фиг. 2), наблюдали при 0(52° ().

При угле и 56 ° (2ot 96 и П 2)20 она составила соответственно 8 и .7,5%.

Пример. Проведена опытная прокатка без натяжения труб размерами из труб диаметром 130 мм и 18 клетях двухвалкового редукционного 25 стана трубопрокатного агрегата (ТПА) 140 завода им. К. Либкнехта.

Профиль ручьев калибров с J-ой по 15-ю клеть имел три участка: цент- . ральный и два крайних, выполненных 30 дугами окружности. Дуга центрального участка зтих калибров составляла угол 140°. Дуги крайних участков ручьев указанных калибров пересекались с дугой центрального участка под углом 35 . Центр центральной дуги был рас положен в центре калибра (фиг. 1). Ручья калибров 16-18 клетей были выполнены одной дугой окружности. При этом центры дуг ручьев валков 16-ой О клети были смещены относительно центре калибра (овальный калибр) а центры дуг ручьев валков 17-ой и 18-ой клетей совпадали с центром калибра (круглые калибры).

Все калибры в собранном виде изготовлены путем расточки валков на станках, используемых в цехе для изготовления овальных калибров.

Калибры клетей с 1-и по 15-ю расточены из двух установок режущего инструмента. При первой установке режущую кромку резца устанавливали в центральной плоскости клетей, проходящей через оси валков и центр калибра. Диаметр траектории режущей кромки резца равен высоте калибра. Таким путем бьши расточены центральные участки ручьев.

При второй установке режущая кромка резца была смещена относительно центральной плоскости клети на величину X, рассчитанную из выражения

X f(2|A . p,e)M5f - 4где D - идеальный диаметр валка, равный 330 мм для все клетей; Dp - диаметр траектории режущей

кромки резца, мм. Диаметр траектории режущей кромки резца определен из выражения

(Р.-1

-Р12

eD

ид

4-D

ИА

Остальные обозначения как на фиг. 1.

При такой установке режущего инструмента были выполнены крайние участки ручьев.

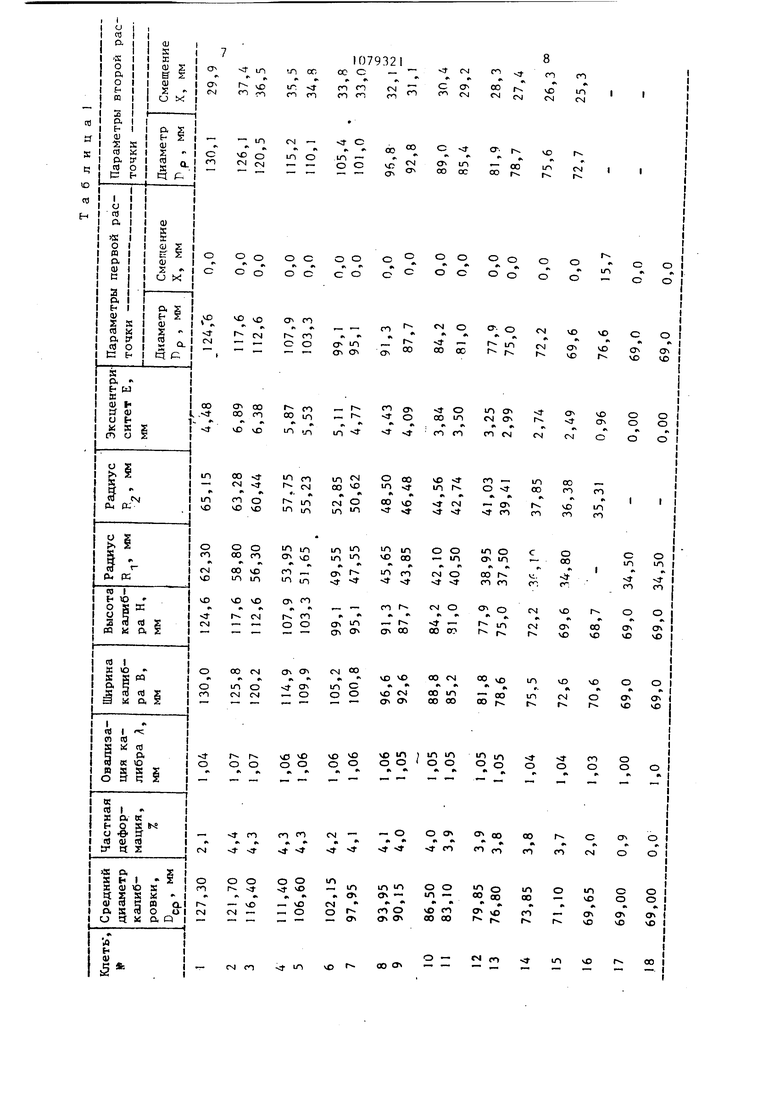

Основные параметры калибров представлены в табл. 1. 9 Частные деформации труб по наруж ному диаметру, овализация калибров (Д), высота (н) и ширина (В) калибров были взйты такими же, как и иа 21 действующей на стане овальной калибровке валков, используемой для редуцирования труб всего сложившегося сортимента (табл. 2). Таблица2

| название | год | авторы | номер документа |

|---|---|---|---|

| Технологический инструмент двухвалкового редукционного стана | 1988 |

|

SU1614875A1 |

| Технологический инструмент редукционного стана | 1982 |

|

SU1071335A1 |

| Технологический инструмент редукционного стана | 1980 |

|

SU908434A1 |

| Технологический инструмент для продольной прокатки труб | 1981 |

|

SU973199A1 |

| Технологический инструмент редукционного стана | 1987 |

|

SU1414486A1 |

| ТЕХНОЛОГИЧЕСКИЙ КАЛИБРУЮЩИЙ ИНСТРУМЕНТ | 2004 |

|

RU2270066C1 |

| Предчистовой двухвалковый калибр для прокатки круглых профилей крупного сечения | 1988 |

|

SU1538937A1 |

| ВАЛОК ДЛЯ ПРОДОЛЬНОЙ ПРОКАТКИ ТРУБ | 1992 |

|

RU2008108C1 |

| Калибр валков для пилигримовой прокатки труб | 1981 |

|

SU1017396A1 |

| Валок для редуцирования труб | 1976 |

|

SU590025A1 |

ДВУХВАЛКОВЫЙ КАЛИБР ДЛЯ ПРОДОЛЬНОЙ ПРОКАТКИ ТРУБ, образованньгй симметричными ручьями, составленными из центральной дуги с радиусом из центра калибра и дуговых выпусков большего радиуса, центры которых расположены на оси симметрии ручья, о тличающийся тем, что, с целью уменьшения внутренней гранености труб при редуцировании, угловая протяженность центральной дуги равна 96112°. ел

Были прокатаны несколько партий труб размераьш 68-13 мм объемом от 200 до 600 тн. Наружная поверхность труб была гладкой и не имела следов от выпуклых участков калибров. Капиб ры сохраняли свою форму вплоть до полного износа благодаря равномерному износу как самого выпуклого участка, так и рядом лежащих,

Часть черновых кЗййЬров использовали и для прокатки более тонкостенных труб, например размерами 73х Х5,5 мм. Качество наружной поверхности было удовлетворительным. Визуальный осмотр внутреннего профиля труб размерами 68-13 мм (темплет 4, 4мг. 2) свидетельствовал о заметном снижении внутренней граненности по

сравнению с трубами, прокатанными на овальной калибровке (темплет 1, фиг. 2),

Замер толщины стенки для оценки внутренней граненности труб размерами 68-13 мм осуществлен на 40-50 трубах нескольких партий с помощью тензометрического устройства, позволяющего замерять толщину стенки непрерывно по всему периметру с записью на диаграммную ленту. Среднее значение внутренней граненности составило около 5,0%.

Для оценки эффективности предложенного решения сравнили результаты опытных прокато труб, указанных в примере, с результатами прокаток тру в овальных калибрах.

Овальные калибры используются на редукционных станах и поэтому они приняты за базовый объект сравнения.

С использованием базового объекта прокатывали трубы размерами 68-13 мм из труб диаметром 130 мм в 18 клетях двухвалкового редукционного стана ТПА 140 завода им. К. Либкнехта (г. Днепропетровск). Калибры с 1 по

16-й были овальными (базовый объект), т.е. профиль ручья их был выполнен одной дугой окружности с центром, смещенным относительно центра калибра. Два последних калибра были круглыми. Основные параметры калибров приведены в табл. 2.

Многократные исследования внутренней граненности труб размерами 68 т 13 мм, прокатанных с использованием данной калибровки, свидетельствуют, что средняя величина ее составляла около 9%.

Таким образом, использование предложенного калибра для редуцирования труб по сравнению с базовым объектом позволяет уменьщить внутреннюю граненность относительно толстостенных труб, в частности в приведенном примере, с 9 до 5%. За счет этого улучшается товарный вид труб, уменьшается разностенность их, а также экономится металл при механической обработке внутренней поверхности изделий из этих труб, повышается стойкость обрабатываемого инструмента и уменьшается число циклов обработки.

фuг.f

/

/

/

фиг.2

/

/

| I | |||

| Гуляев Г.И | |||

| и др | |||

| Технология непрерывной безоправочной прокатки труб | |||

| М., Металлургия, 1975, с | |||

| Способ закалки пил | 1915 |

|

SU140A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Технология производства труб | |||

| М.-Л., Металлургиздат, 1941 , с | |||

| Приспособление для подвешивания тележки при подъемках сошедших с рельс вагонов | 1920 |

|

SU216A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Способ нагрева эквипотенциального катода в электронных вакуумных реле | 1921 |

|

SU266A1 |

Авторы

Даты

1984-03-15—Публикация

1982-04-05—Подача