00

Изобретение касается обработки металлов давлением и относится к устройствам для изготовления горловин на трубах.

. Цель изобретения - расширение функциональных возможностей путем обеспечения сверления отверстия под отбортовку и подрезки торца горловины ,

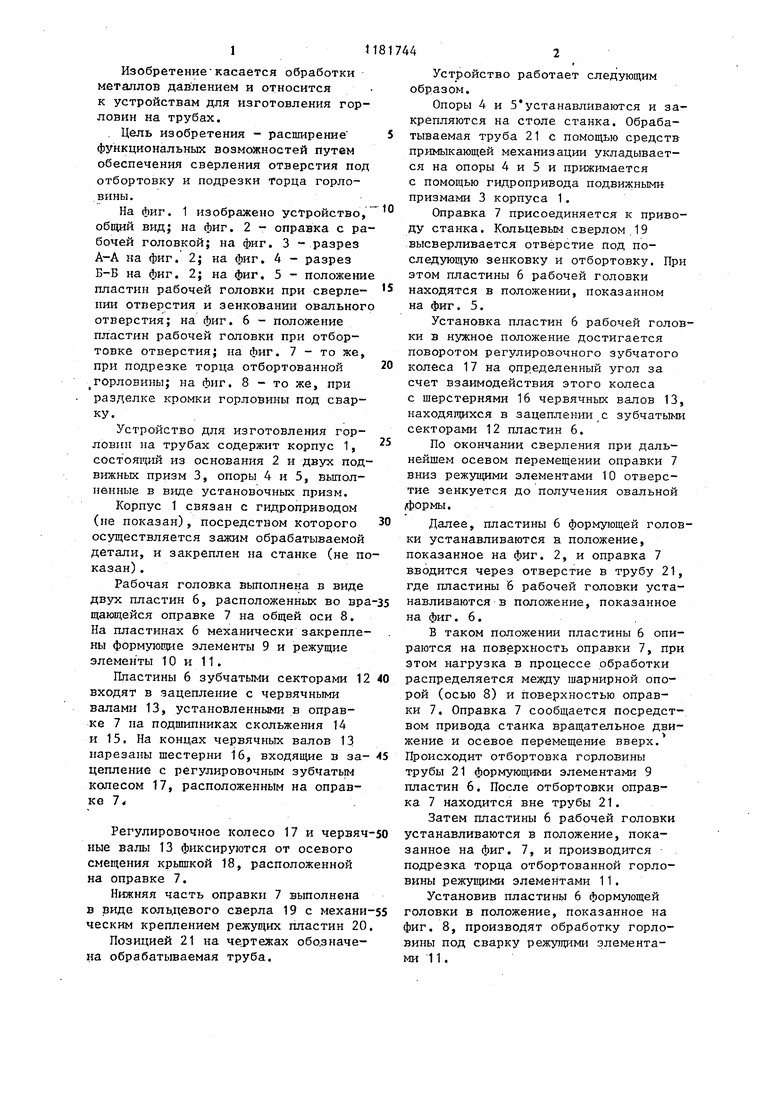

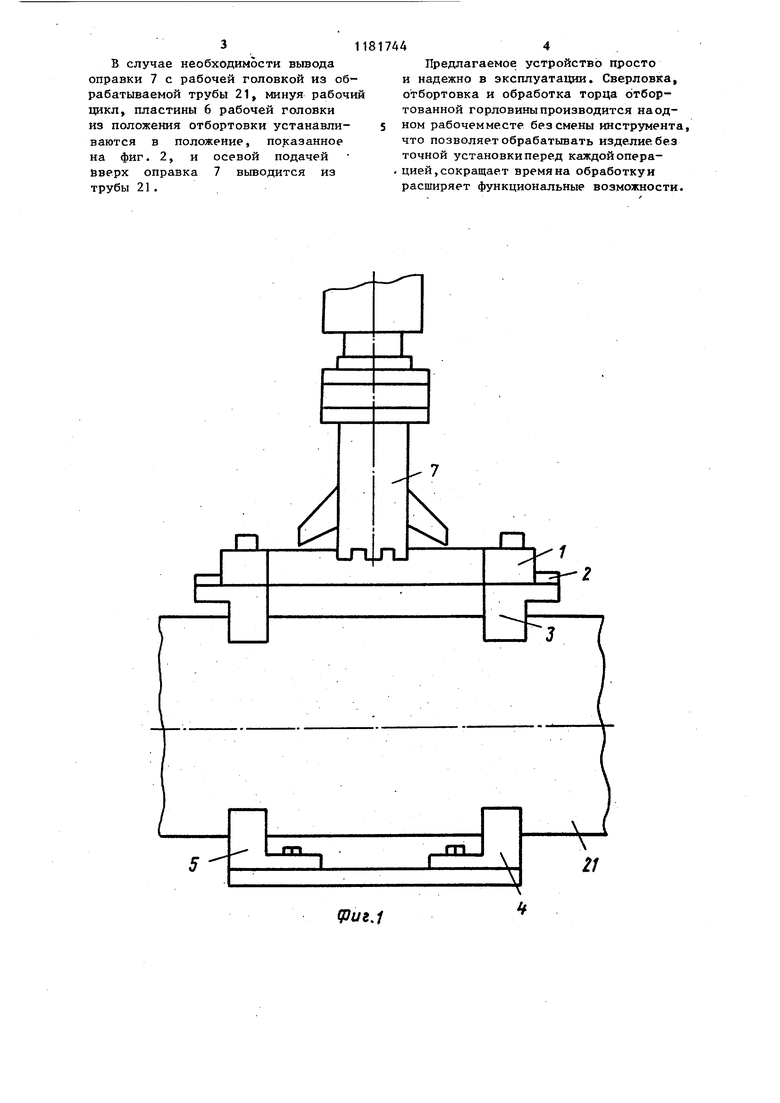

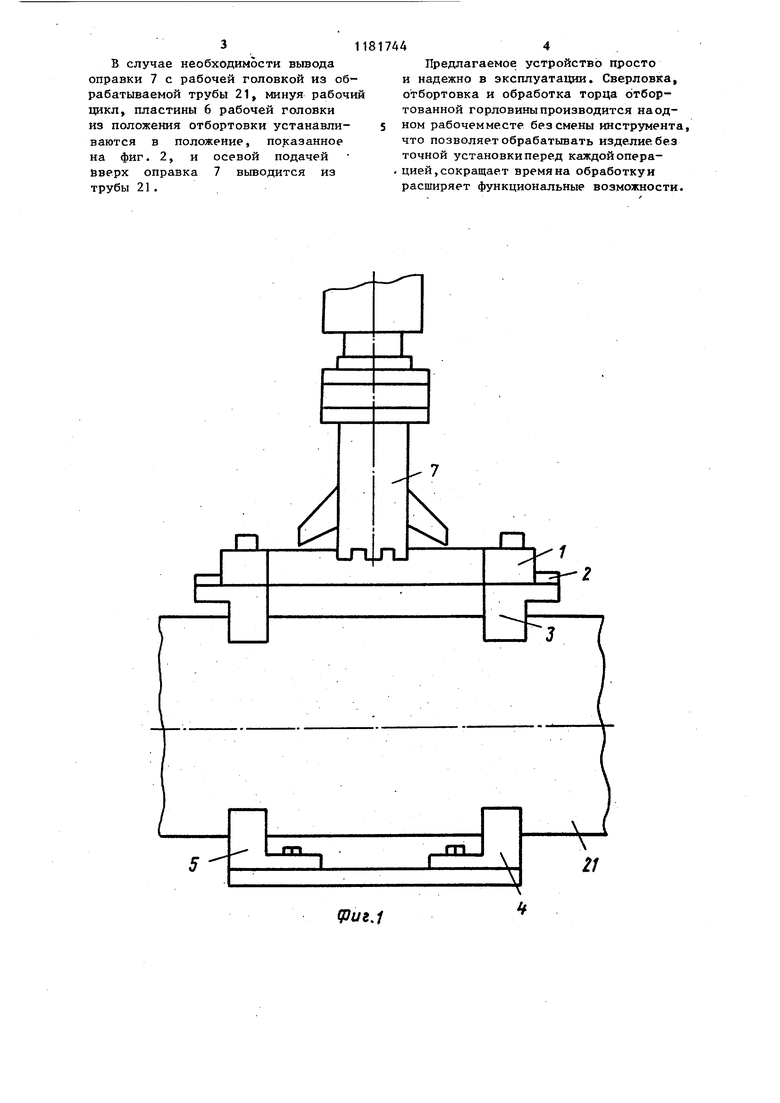

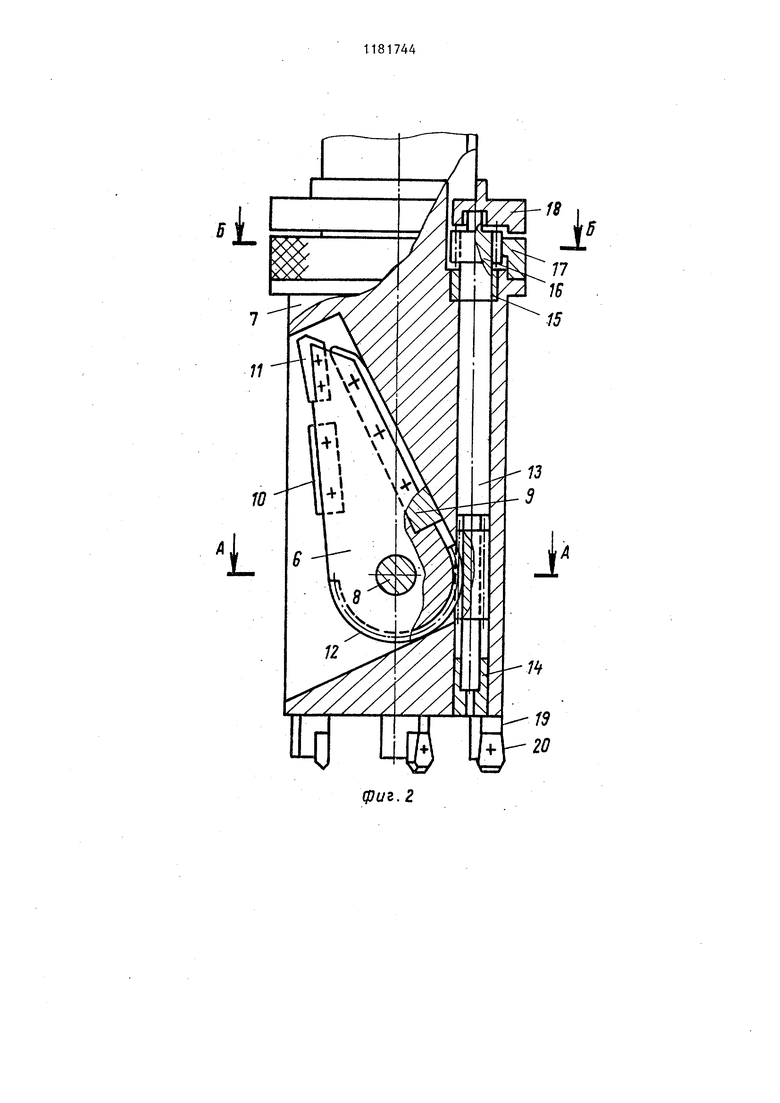

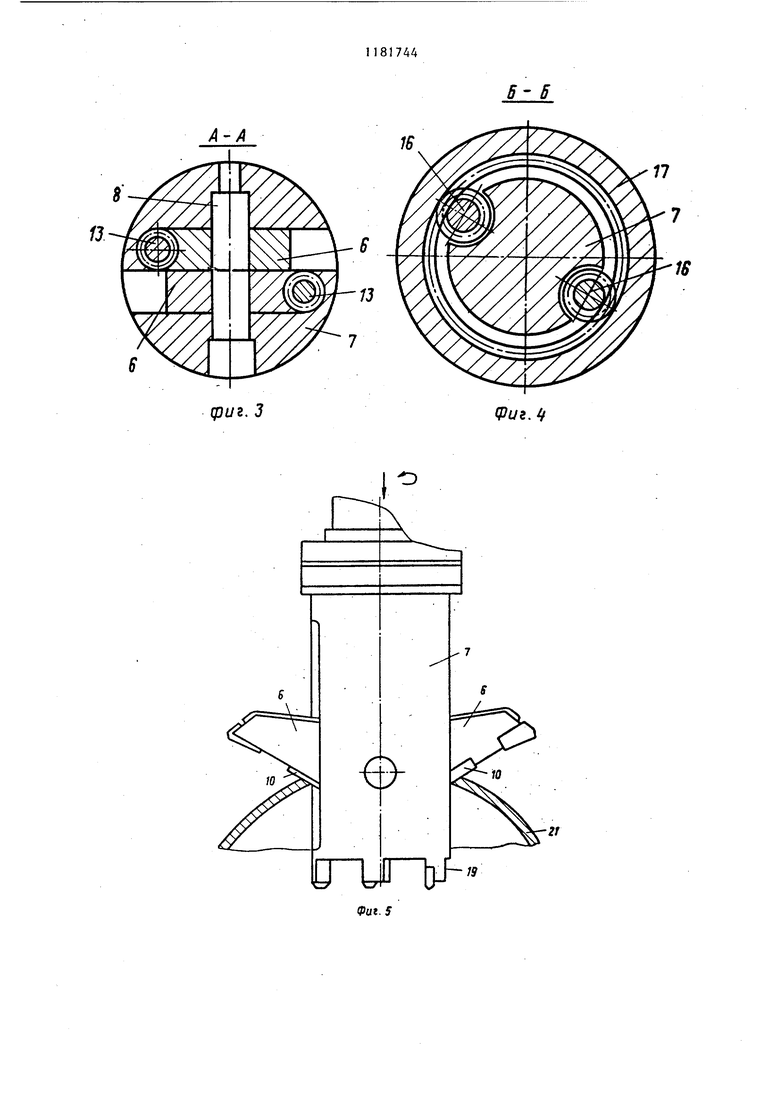

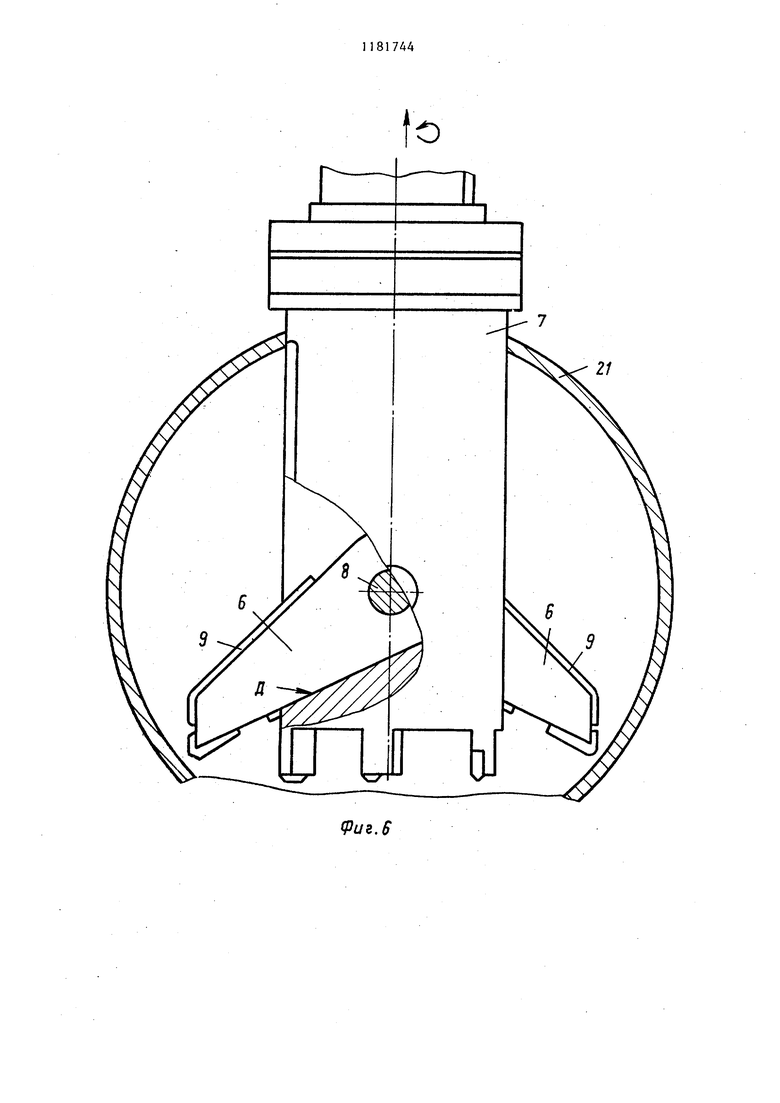

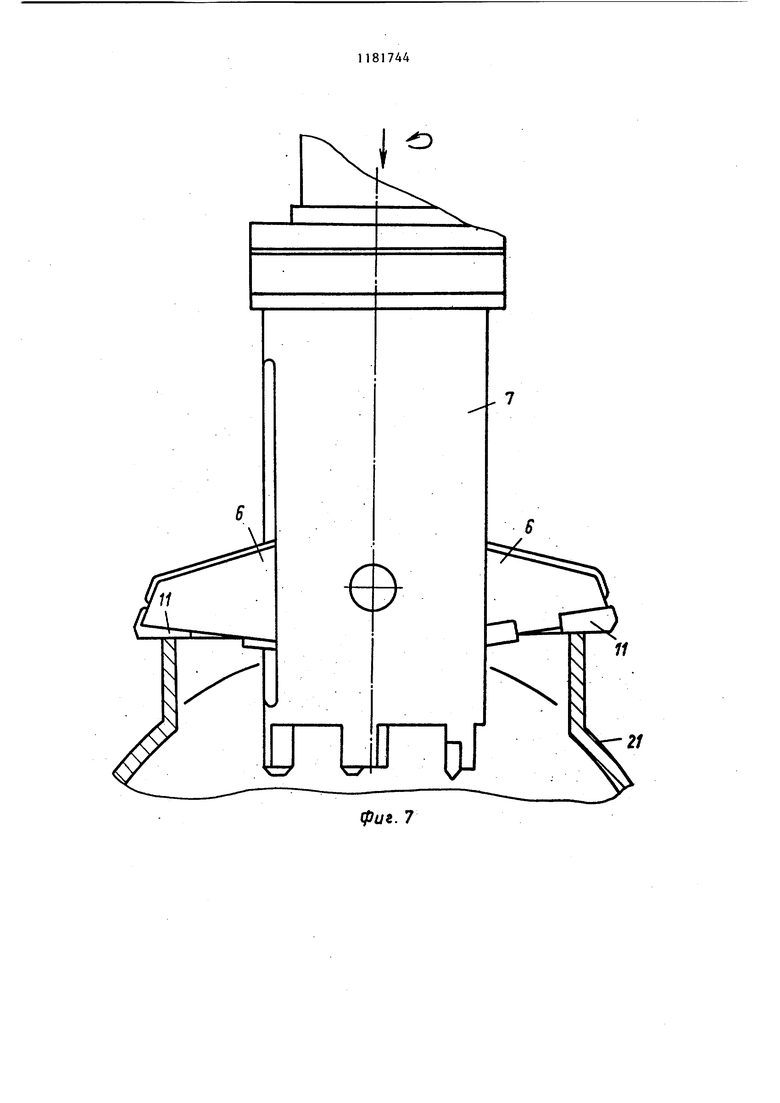

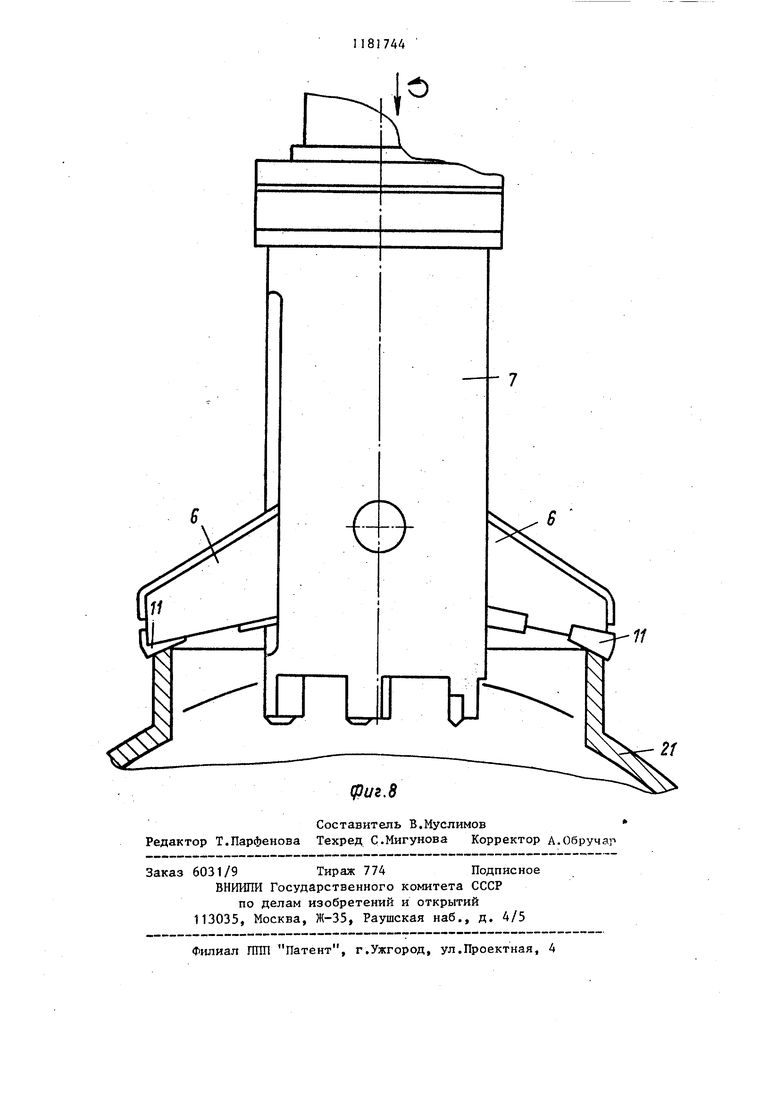

На фиг. 1 изображено устройство, общий вид; на фиг. 2 - оправка с рабочей головкой; на фиг. 3 - разрез А-А на фиг. 2; на фиг, 4 - разрез Б-Б на фиг. 2; на фиг. 5 - положение пластин рабочей головки при сверле- НИИ отверстия и зенковании овального отверстия; на фиг. 6 - положение пластин рабочей головки при отбортовке отверстия; на фиг. 7 - то же, при подрезке торца отбортованной горловины; на фиг. 8 - то же, при разделке кромки горловины под сварку.

Устройство для изготовления горловин на трубах содержит корпус 1, состоящий из основания 2 и двух подвижных призм 3, опоры 4 и 5, вьшоливнные в виде установочных призм.

Корпус 1 связан с гидроприводом (не показан), посредством которого осуществляется зажим обрабатываемой детали, и закреплен на станке (не показан) .

Рабочая головка вьтолнена в виде двух пластин 6, расположенных во вра щающейся оправке 7 на общей оси 8. На пластинах 6 механически закреплены формующие элементы 9 и режущие элементы 10 и 11.

Ппастины 6 зубчатыми секторами 12 входят в зацепление с червячными валами 13, установленными в оправке 7 на подшипниках скольжения 14 и 15. На концах червячных валов 13 нарезаны шестерни 16, входящие в зацепление с регулировочным зубчатьгм колесом 17, расположенным на оправке 7

Регулировочное колесо 17 и червяч ные валы 13 фиксируются от осевого смещения крьш1кой 18, расположенной на оправке 7.

Нижняя часть оправки 7 выполнена в виде коль,цевого сверла 19 с механи ческим креплением режущих пластин 20

Позицией 21 на че,ртежах обозначена обрабатываемая труба.

Устройство работает следующим образом.

Опоры 4 и 5 устанавливаются и закрепляются на столе станка. Обрабатываемая труба 21 с помощью средств примыкающей механизации укладывается на опоры 4 и 5 и прижимается с помощью гидропривода подвижными призмами 3 корпуса 1.

Оправка 7 присоединяется к приводу станка. Кольцевым сверлом, 19 высверливается отверстие под последующую зенковку и отбортовку. При этом пластины б рабочей головки находятся в положении, показанном на фиг. 5.

Установка пластин 6 рабочей головки в нужное положение достигается поворотом регулировочного зубчатого колеса 17 на рпр.еделен 1Ый угол за счет взаимодействия этого колеса с шерстернями 16 червячных валов 13, находящихся в зацеплении с зубчаты ш секторами 12 пластин 6.

По окончании сверления при дальнейшем осевом перемещении оправки 7 вниз режущими элементами 10 отверстие зенкуется до получения овальной /формы.

Далее, пластины 6 формующей головки устанавливаются в положение, показанное на фиг. 2, и оправка 7 вводится через отверстие в трубу 21, где пластины 6 рабочей головки устанавливаются в положение, показанное на фиг. 6.

В таком положении пластины 6 опираются на пов ерхность оправки 7, при этом нагрузка в процессе обработки распределяется между шарнирной опорой (осью 8) и поверхностью оправки 7. Оправка 7 сообщается посредством привода станка вращательное движение и осевое перемещение вверх. Происходит отбортовка горловины трубы 21 формующими элементами 9 пластин 6. После отбортовки оправка 7 находится вне трубы 21.

Затем пластины 6 рабочей головки устанавливаются в положение, показанное на фиг. 7, и производится подрезка торца отбортованной горловины режущими элементами 11.

Установив пластины 6 формующей головки в положение, показанное на фиг. 8, производят обработку горловины под сварку режущими элементами 1 1 .

В случае необходимости вьгаода оправки 7 с рабочей головкой из обрабатываемой трубы 21, минуя рабочий цикл, пластины 6 рабочей головки из положения отбортовки устанавливаются в положение, показанное иа фиг. 2, и осевой подачей бверх оправка 7 вьшодится из трубы 21.

Предлагаемое устройство просто и надежно в эксплуатации. Сверловка, отбортовка и обработка торца отбортованной горловины производится на одном рабочемместе без смены инструмента, что позволяет обрабатывать изделие без точной установкиперед каждойоперацией, сокращает время на обработкуи расширяет функциональные возможности.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для изготовления горловин на трубах | 1984 |

|

SU1274809A2 |

| Устройство для обработки отверстий | 1980 |

|

SU876326A1 |

| Устройство для сверления глубоких отверстий | 1982 |

|

SU1093425A1 |

| МНОГОЦЕЛЕВОЙ ПОРТАЛЬНЫЙ СТАНОК | 1995 |

|

RU2088384C1 |

| Головка для обработки отверстий | 1981 |

|

SU994216A1 |

| Автоматический станок для изготовления фарфоровых изоляторов | 1930 |

|

SU27914A1 |

| РОТАЦИОННО-ДАВИЛЬНЫЙ СТАНОК "НИКПОС-1" | 1995 |

|

RU2093290C1 |

| Сверлильный станок | 1980 |

|

SU889294A1 |

| Способ измерения температурных и силовых параметров в процессе резания при сверлении | 2022 |

|

RU2796967C1 |

| Инструмент для отбортовки отверстий в полых деталях | 1983 |

|

SU1166859A1 |

УСТРОЙСТВО ДЛЯ ИЗГОТОВЛЕНИЯ ГОРЛОВИН НА ТРУБАХ, содержащее корпус с опорами для обрабатываемой трубы и вращающуюся оправку, на которой шарнирно установлена рабочая головка с формующими элементами, отличающееся тем, что. с целью расширения функциональных возможностей путем обеспечения свер-. ления отверстия под отбортовку и подрезки торца горловины, оно снабжено режущими элементами для сверления отверстия под отбортовку, расположенными в концевой части оправки, и узлом поворота рабочей головки, выполненным в виде установленных внутри оправки червячных валов с зубчатыми шестернями на конце и установленного на оправке с возможностью взаимодействия с последними зубчатого колеса, рабочая головка выполнена i в виде двух расположенных на одной оси пластин с зубчатым сектором на (Л наружной поверхности и снабжена дополнительными режущими элементами,, жестко закрепленными на периферийной части пластин.

п

jnjjTФиг.1

Т

21 л

фиг, 3

5- 5

(Риг.

Фиг. 6

fo

| Устройство для изготовления горловин на трубах | 1980 |

|

SU871901A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1985-09-30—Публикация

1984-06-13—Подача