Изобретение относится к обработке металлов давлением, а именно к устройствам для изготовления горловин на трубах, и является усовершенствованием устройства по авт. св. № 1274809.

Цель изобретения - расширение технологических возможностей устройства за счет обеспечения формообразования горловин различных диаметров.

Указанная цель достигается тем, что опорной поверхностью для пластин в процессе отбортовки является торцовая поверхность втулки, имеющая две (по количеству пластин рабочей головки) ступени, рабочие поверхности которых выполнены по винтовой линии, а угол ее подъема не превышает угол самоторможения. Кроме того, опорная поверхность имеет в сечении скругленный профиль. Участки пластин, контактирующие с опорной поверхностью, имеют угол наклона, равный углу подъема винтовой линии. Втулка устанавливается в концевой части оправки с возможностью поворота и фиксации.

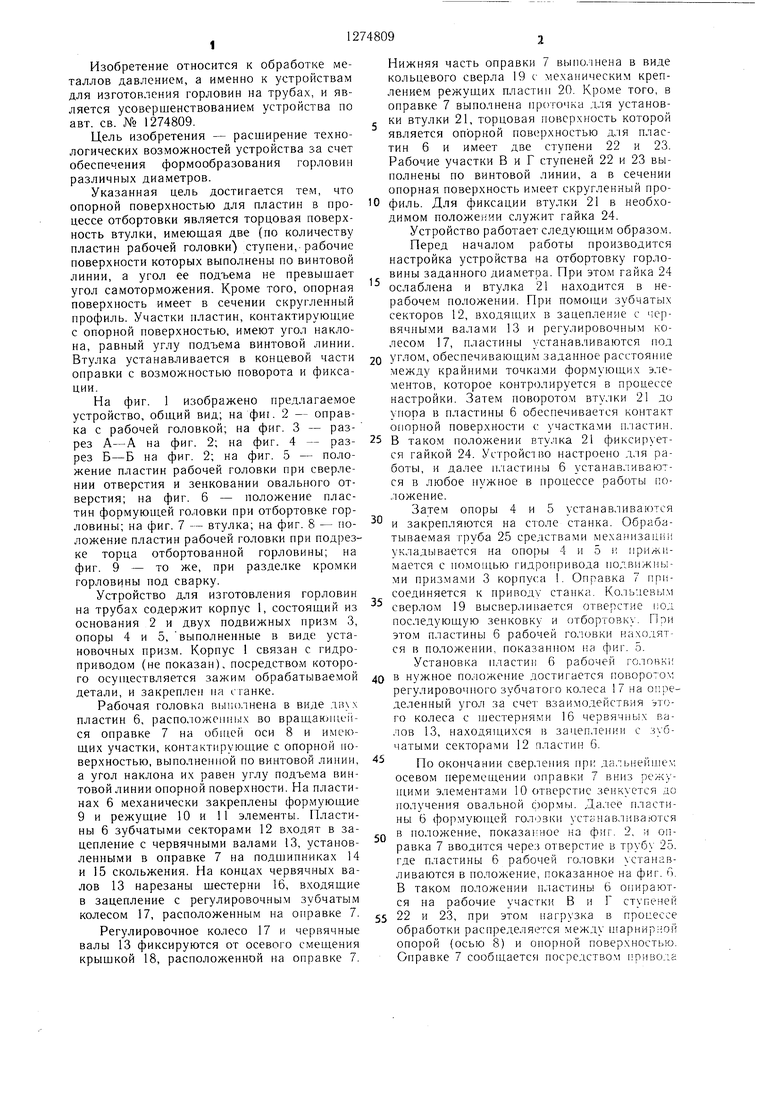

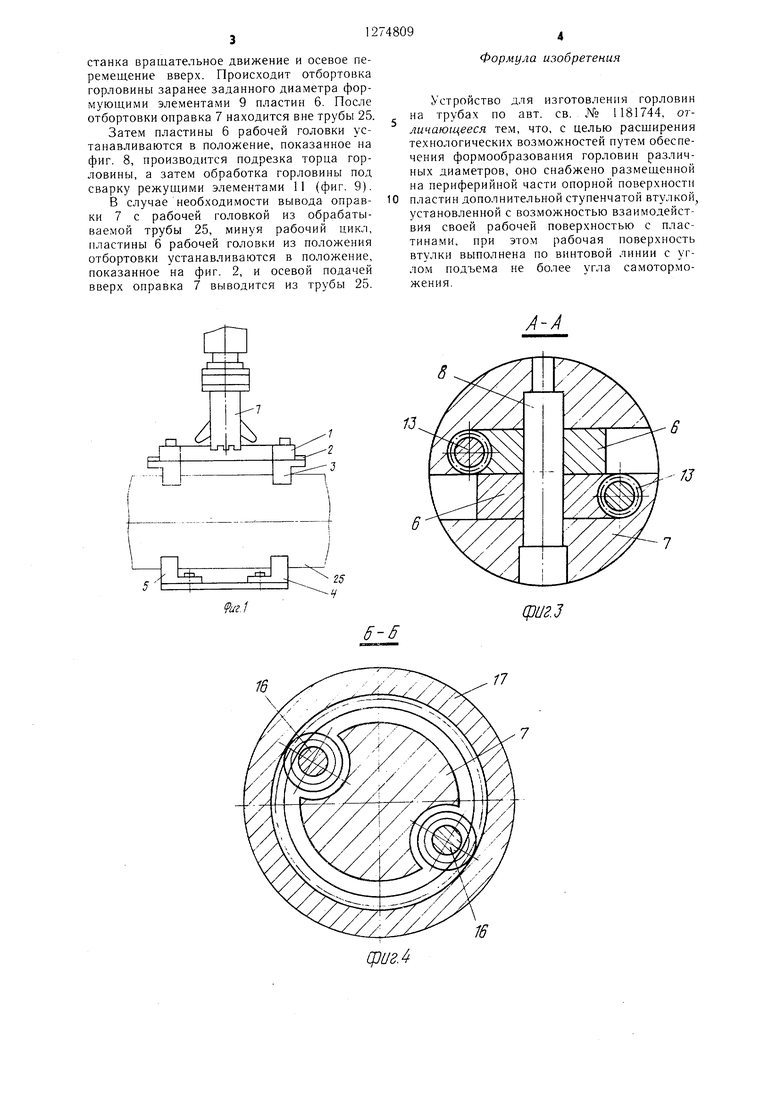

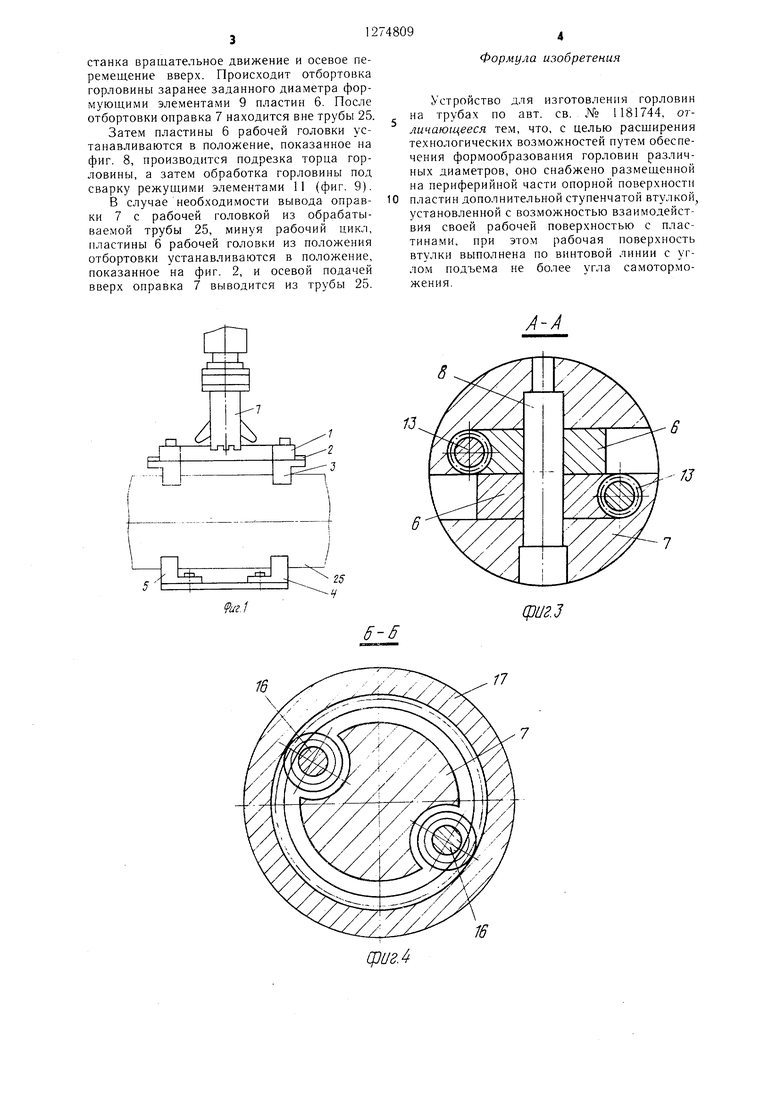

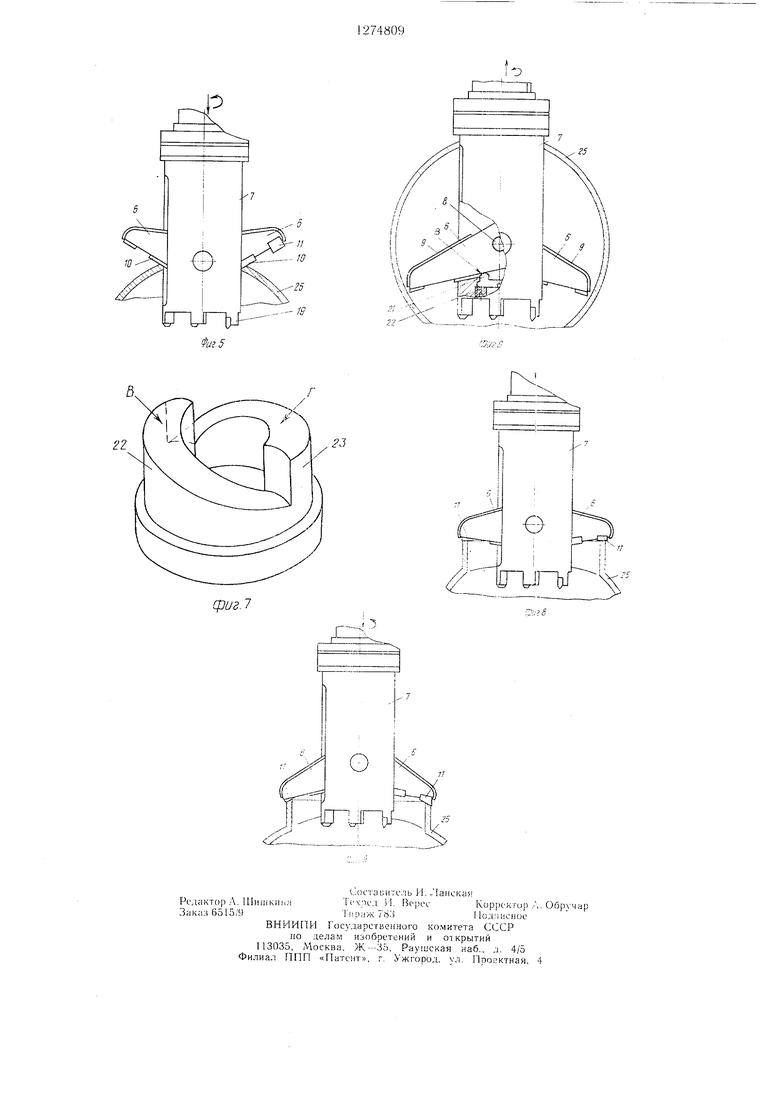

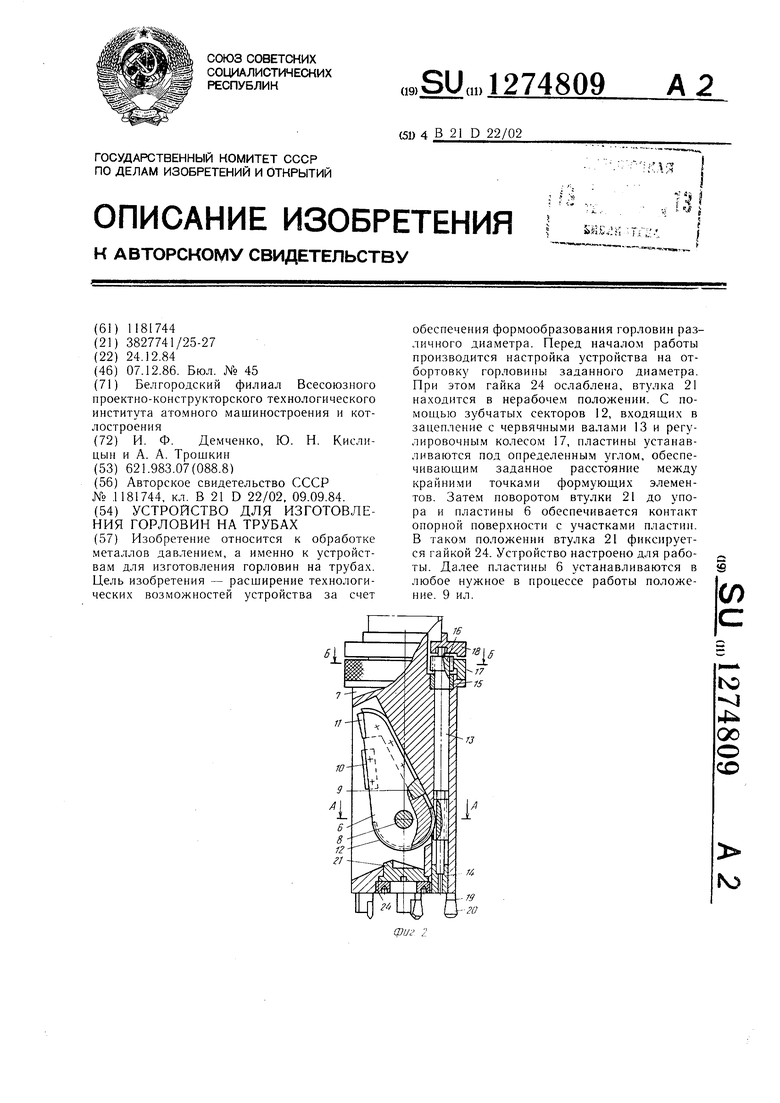

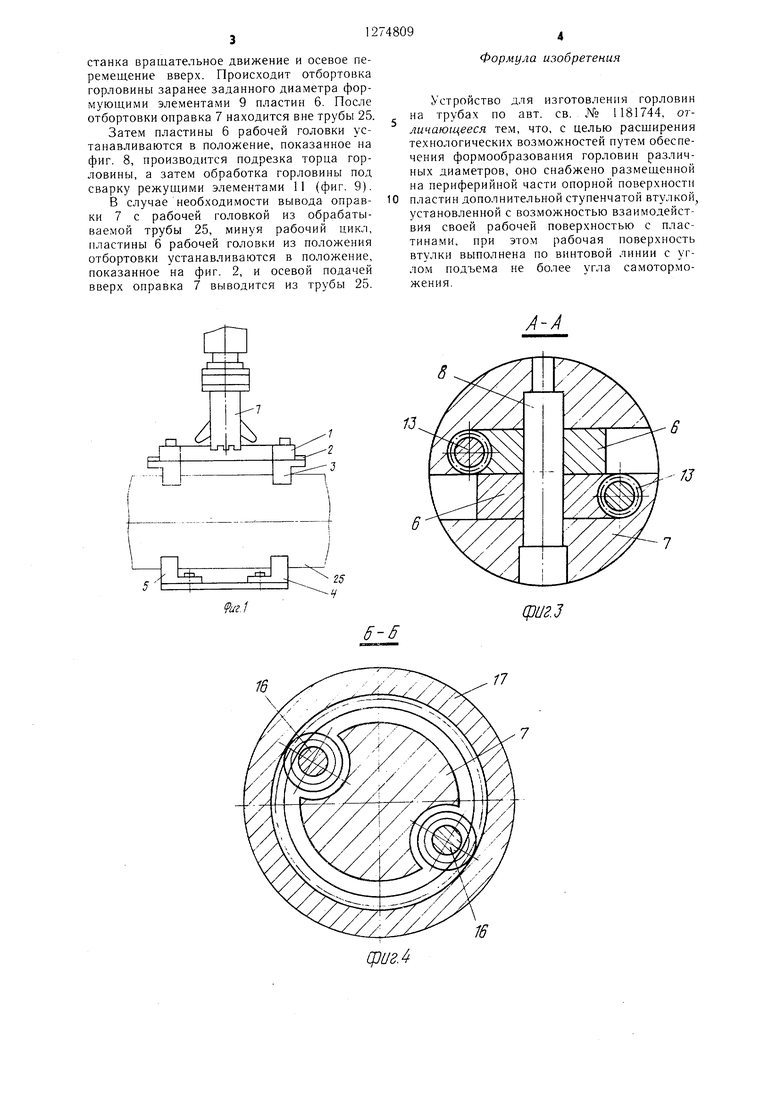

На фиг. 1 изображено предлагаемое устройство, общий вид; на фиг. 2 - оправка с рабочей головкой; на фиг. 3 - разрез А-А на фиг. 2; на фиг. 4 - разрез Б-Б на фиг. 2; на фиг. 5 - положение пластин рабочей головки при сверлении отверстия и зенковании овального отверстия; па фиг. 6 - положение пластин формующей головки при отбортовке горловины; на фиг. 7 - втулка; на фиг. 8 - положение пластин рабочей головки при подрезке торца отбортованной горловины; на фиг. 9 - то же, при разделке кромки горловины под сварку.

Устройство для изготовления горловин на трубах содержит корпус 1, состоящий из основания 2 и двух подвижных призм 3, опоры 4 и 5, выполненные в виде установочных призм. Корпус 1 связан с гидроприводом (не показан), посредством которого осуп1ествляется зажим обрабатываемой детали, и закреплен на сганке.

Рабочая головка выполнена в виде ,т. пластин 6, расположенных во вращающе ся оправке 7 на общей оси 8 и имеющих участки, контактирующие с опорной поверхностью, выполненной по винтовой линии, а угол наклона их равен углу подъема винтовой линии опорной поверхпости. На пластинах 6 механически закреплены формующие 9 и режущие 10 и 11 элементы. Пластины 6 зубчатыми секторами 12 входят в зацепление с червячными валами 13, установленными в оправке 7 на подщипниках 14 и 15 скольжения. На концах червячных валов 13 нарезаны щестерни 16, входящие в зацепление с регулировочным зубчатым колесом 17, расположенным на оправке 7.

Регулировочное колесо 17 и червячные валы 13 фиксируются от осевого смещения крышкой 18, расположенной на оправке 7.

Нижняя часть оправки 7 выполнена в виде кольцевого сверла 19 с механическим креплением режущих пластин 20. Кроме того, в оправке 7 выполнена проточка для установки втулки 21, торцовая поверхность которой является опорной поверхностью для пластин 6 и имеет две ступени 22 и 23. Рабочие участки В и Г ступеней 22 и 23 выполнены по винтовой линии, а в сечении опорная поверхность имеет скругленный профиль. Для фиксации втулки 21 в необходимом положении служит гайка 24.

Устройство работает следующим образом. Перед началом работы производится настройка устройства на отбортовку горловины заданного диаметра. При этом гайка 24 ослаблена и втулка 21 находится в нерабочем положении. При помощи зубчатых секторов 12, входящих в зацепление с червячными валами 13 и регулировочным колесом 17, пластины устанавливаются под

0 углом, обеспечивающим заданное расстояние между крайними точками формующих a.ieментов, которое контролируется в процессе настройки. Затем поворотом втулки 21 до упора в пластины 6 обеспечивается контакт опорной поверхности с участками n.iacTHH.

5 В таком положении втулка 21 фиксируется гайкой 24. Устройство настроено для рабо1Ъ1, и далее п.частипы 6 устанав.чиваются в любое нужное в процессе работы положение.

Затем опоры 4 и 5 устанавливаются и закрепляются на столе станка. Обрабатываемая труба 25 средствами мехаяизаш -; укладывается иа опоры 4 и 5 и прижимается с помощью гидропривода подвпжпыми призмами 3 корпуса I. Оправка 7 присоединяется к приводу станка. Коль-левым сверлом 19 высверливается отверстие под последующую зенковку и отбортовку. При этом пластины б рабочей го.ювки находятся в положении, показанном на фи1. 5.

Установка пластин 6 рабочей головк)

0 в нужное положение достигается поЕЮротом регулировоч}юго зубчатого колеса 17 на определенный угол за счет взаимодействия этого колеса с шестернями 16 червячных валов 13, находящихся в зацеплении с з бчатыми секторами 12 пластип 6.

5г-г

По окончании сверления npi: да,-:1Л1еиц1е.;

осевом перемещении оправки 7 вниз режу1ЦИМИ элеглентами 10 отверстие зенкхется до получения овальной формы. Да:1се пластины 6 формующей голозки устанавливаются в положение, показа1 ное на фиг. 2. и оправка 7 вводится через отверстие в трубу 25. где пластины 6 рабочей головки устанавливаются в положение, показанное па фиг. 6. В таком положет-1и пластины 6 о П1раются на рабочие участки В и Г ступеней 5 22 и 23, при этом нагрузка в процессе обработки распределяется между ц арпир;:ой опорой (осью 8) и опориой поверхност1)Ю. Оправке 7 сообщается посредством привог.а

станка вращательное движение и осевое перемещение вверх. Происходит отбортовка горловины заранее заданного диаметра формующими элементами 9 пластин 6. После отбортовки оправка 7 находится вне трубы 25.

Затем пластины 6 рабочей головки устанавливаются в положение, показанное на фиг. 8, производится подрезка торца горловины, а затем обработка горловины под сварку режущими элементами 11 (фиг. 9).

В случае необходимости вывода оправки 7 с рабочей головкой из обрабатываемой трубы 25, минуя рабочий цикл, пластины 6 рабочей головки из положения отбортовки устанавливаются в положение, показанное на фиг. 2, и осевой подачей вверх оправка 7 выводится из трубы 25.

Формула изобретения

Устройство для изготовления горловин на трубах по авт. св. № 1181744, о -личающееся тем, что, с целью расщирения технологических возможностей путем обеспечения формообразования горловин различных диаметров, оно снабжено размещенной на периферийной части опорной поверхности пластин дополнительной ступенчатой втулкой, установленной с возможностью взаимодействия своей рабочей поверхностью с пластинами, при этом рабочая поверхность втулки выполнена по винтовой линии с углом подъема не более угла самоторможения.

/-//

8

6

Й/г/

16

CPU2J

б-б

П

сриг.4

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для изготовления горловин на трубах | 1984 |

|

SU1181744A1 |

| ПРОФИЛЕГИБОЧНЫЙ СТАН | 2004 |

|

RU2276627C1 |

| Резцедержатель с устройством для автоматической подналадки резца | 1980 |

|

SU921693A1 |

| Роликовый конвейер для продольного перемещения и вращения длинномерных цилиндрических изделий | 1986 |

|

SU1456336A1 |

| ОПОРНО-ПОВОРОТНОЕ УСТРОЙСТВО ГИДРОМАНИПУЛЯТОРА | 1998 |

|

RU2157787C2 |

| ФОРМОВОЧНАЯ МАШИНА ДЛЯ РОТАЦИОННОГО ВЫДАВЛИВАНИЯ/РАСКАТКИ И СПОСОБ РОТАЦИОННОГО ВЫДАВЛИВАНИЯ/РАСКАТКИ | 2016 |

|

RU2698236C2 |

| ПРИСПОСОБЛЕНИЕ ДЛЯ ЗАПР'АВКИ ЭКСТРУДИРУЕМЫХ ТЕРМОПЛАСТИЧНЫХ ТРУБ В ТЯНУЩЕЕ УСТРОЙСТВО | 1979 |

|

SU825321A1 |

| Ведущее колесо малогабаритного транспортного средства с устройством для подъёма по лестницам | 2018 |

|

RU2698272C1 |

| Мобильный расточной станок | 2020 |

|

RU2753848C1 |

| Инструмент для обкатки рабочих поверхностей зубьев зубчатых колес | 1975 |

|

SU547273A1 |

| Авторское свидетельство СССР № ,1181744, кл | |||

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1986-12-07—Публикация

1984-12-24—Подача