1

Изобретение относится к турбостроению, а именно к вопросу контроля за работой опорных подшипников паровых турбин.

1ель изобретения. - повьшение точности измерения больших сил.

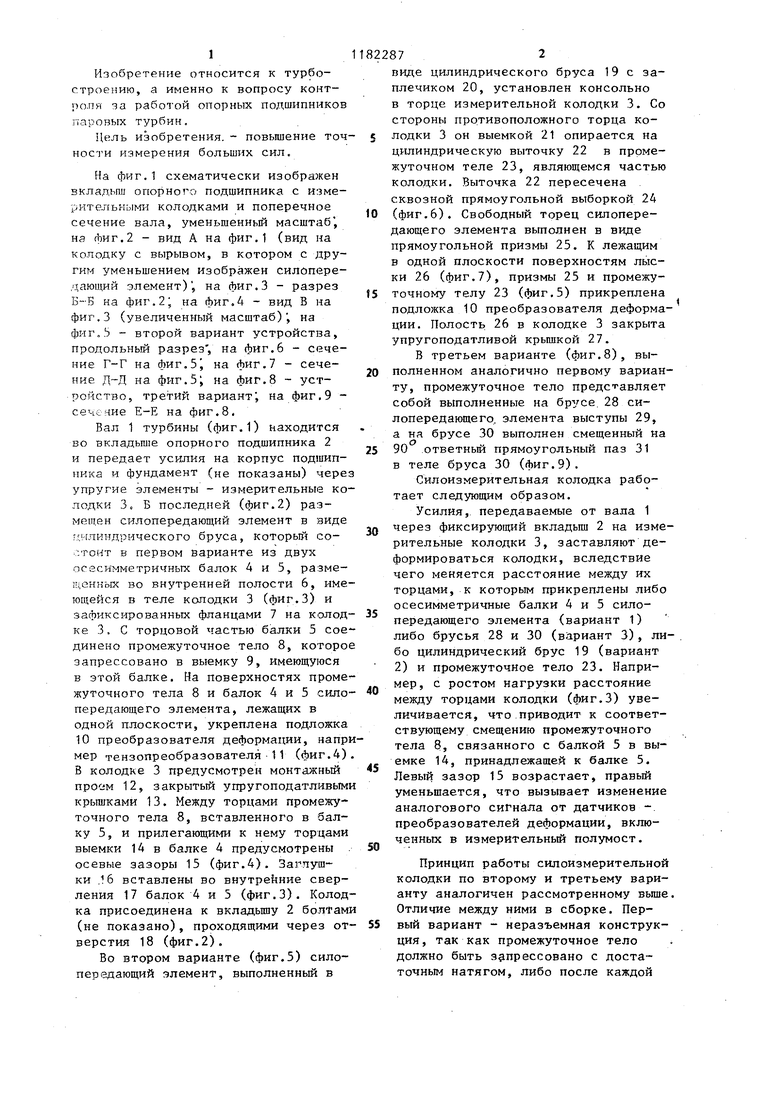

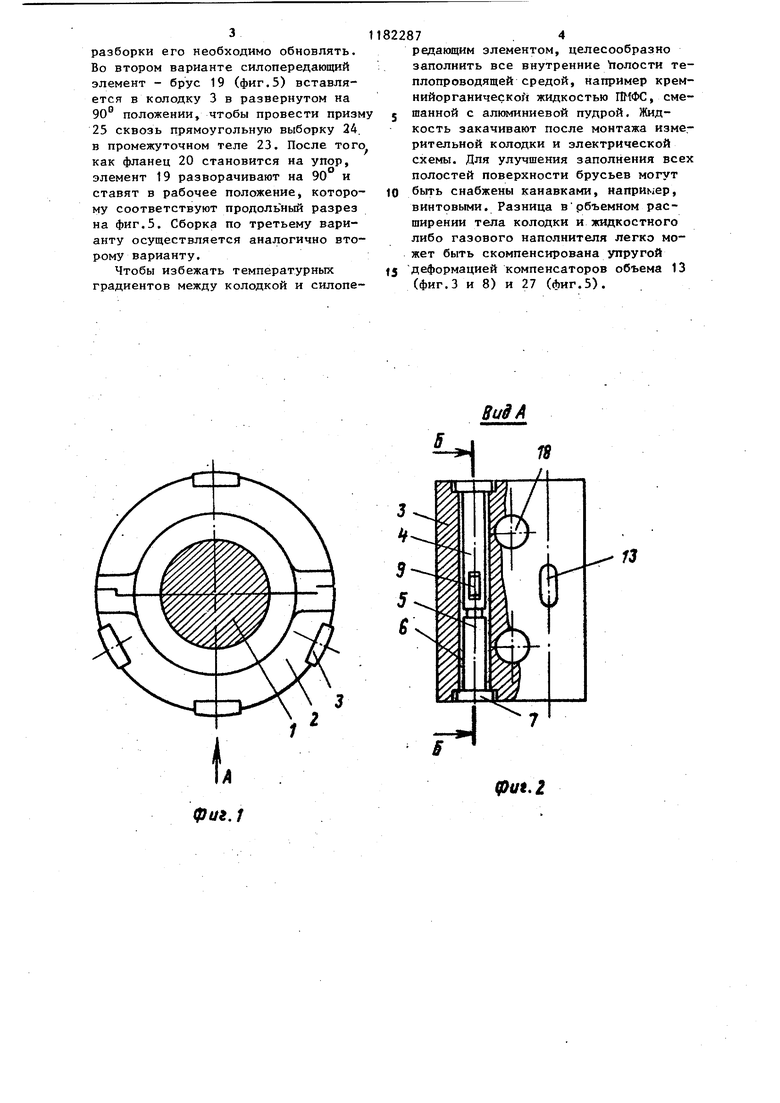

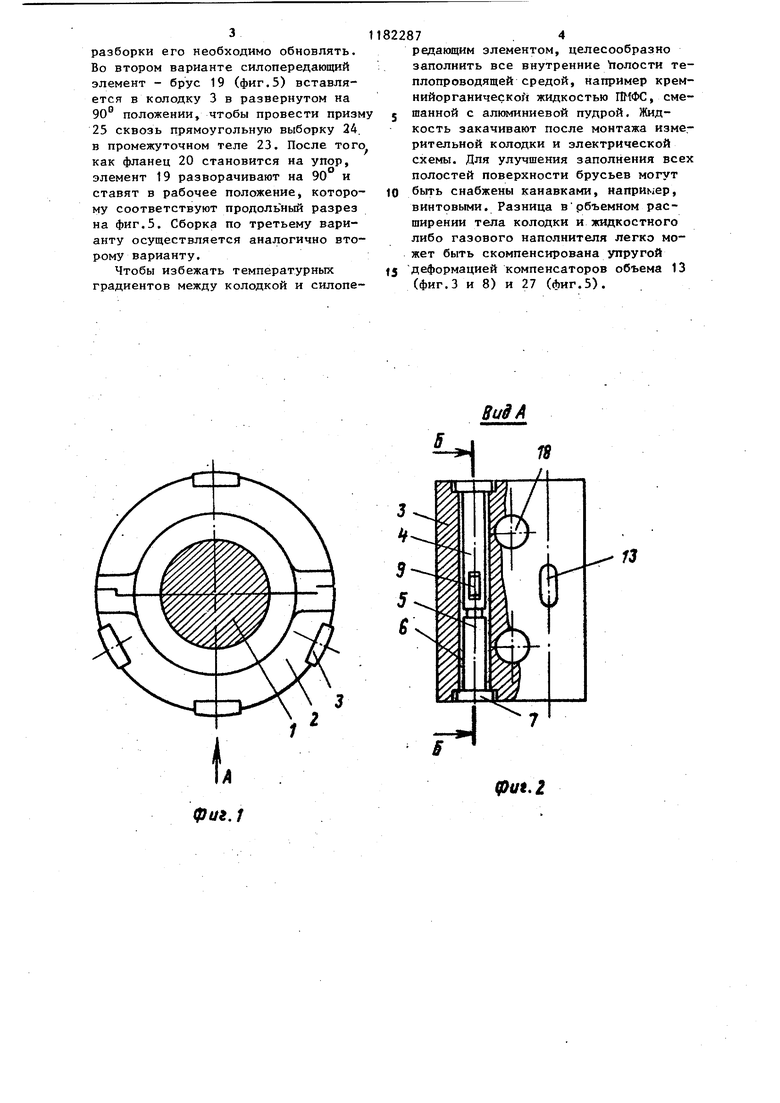

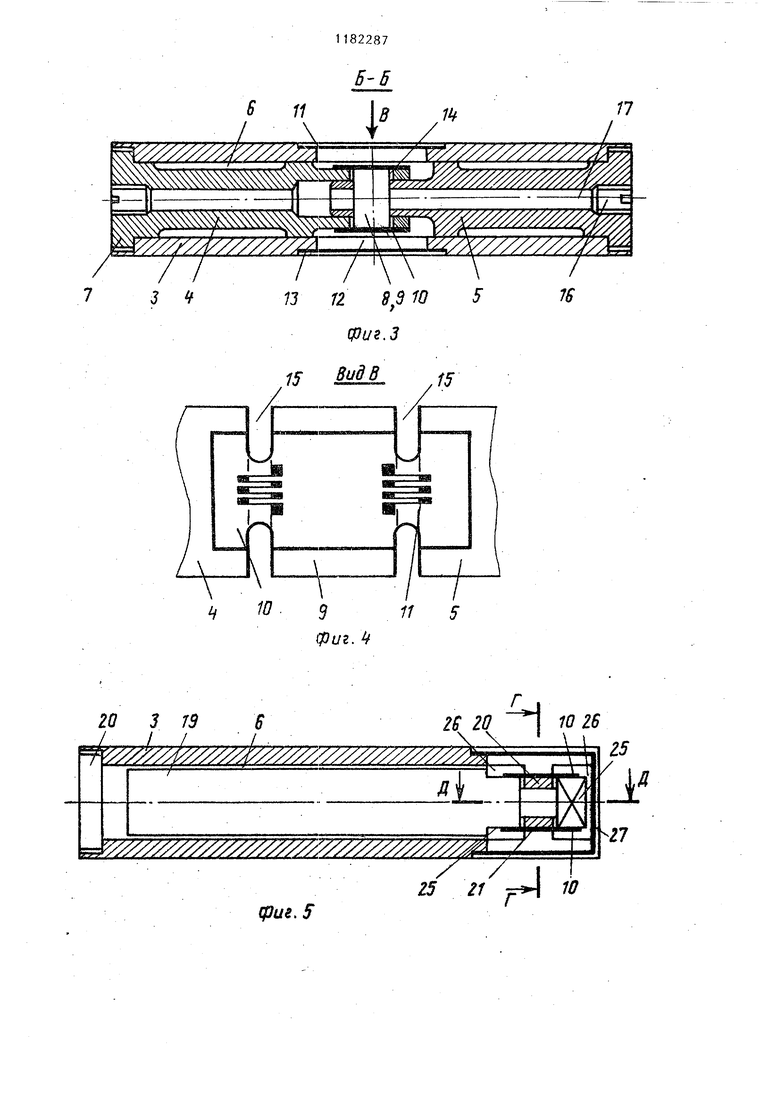

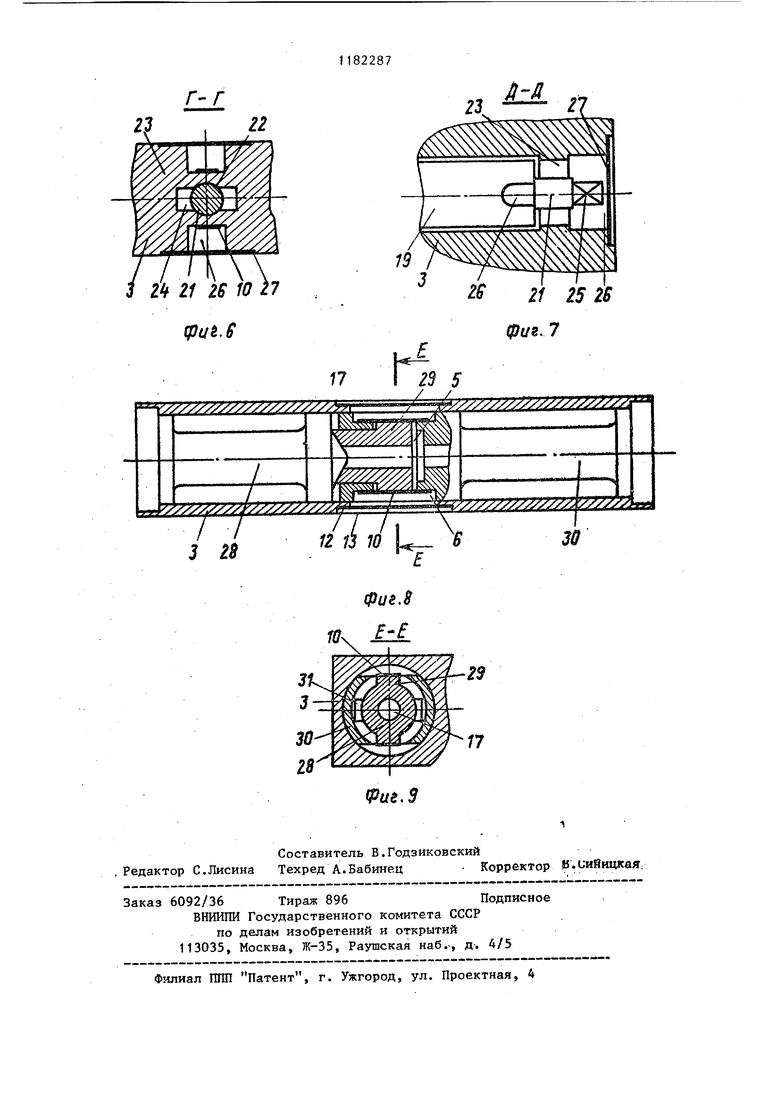

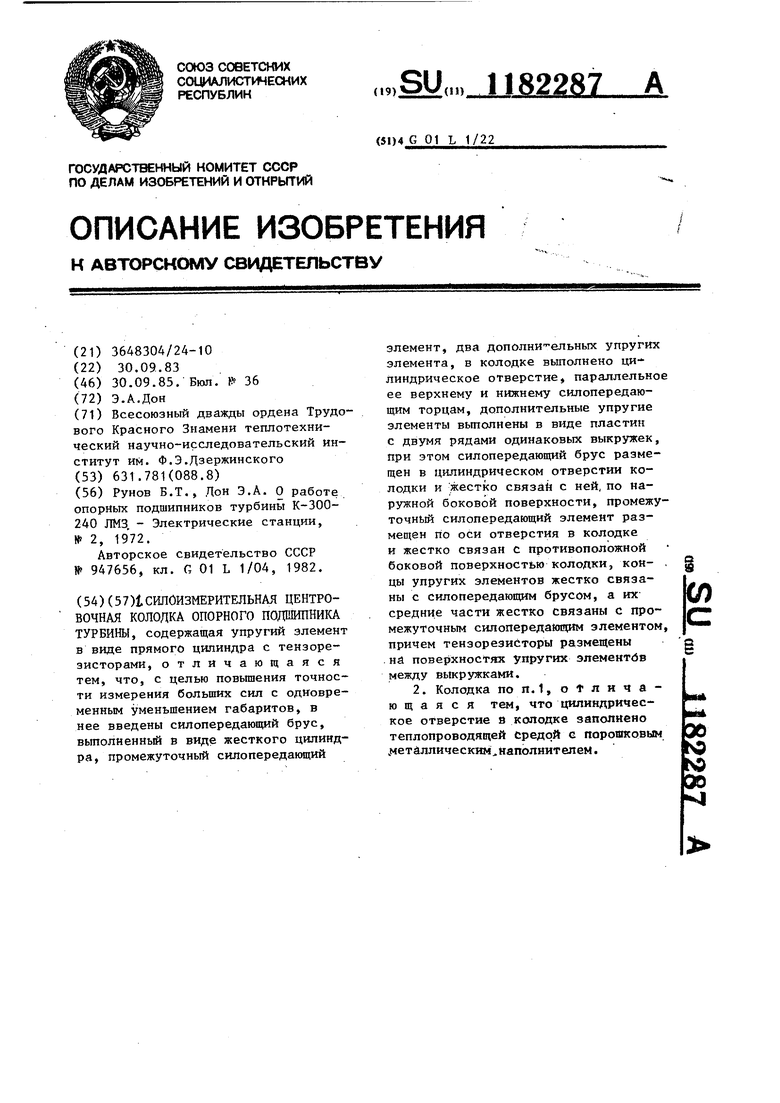

На фиг.1 схематически изображен вкладьш опорного подшипника с измерительными колодками и поперечное сечение вала, уменьшенный масштаб , на фиг.2 - вид А на фиг.1 (вид на колодку с вырывом, в котором с другим уменьшением изображен силопередающий элемент), на фиг.З - разрез Б-Б на фиг.2; на фиг.4 - вид В на фиг.З (увеличенный масштаб), на фиг.5 - второй вариант устройства, продольный разрез , на фиг.6 - сечение Г-Г на фиг.З на фиг.7 - сечение на фнг.З на фиг.8 - устройство, третий вариантi на фиг,9 сечение Е-Е на фиг.8.

Вал 1 турбины (фиг.1) находится во вкладьЕне опорного подшипника 2 и передает усилия на корпус подшипника и фундамент (не показаны) через упругие элементь - измерительные колодки 3. Б последней (фиг.2) размещен силопередающий элемент в виде дилиндрического бруса, которьй со vroHT в первом варианте из двух осесимметричных балок 4 и 5, разме 11,енкых во внутренней полости 6, имеющейся в теле колодки 3 (фиг.З) и зафиксированных фланцами 7 на колодке 3. С торцовой частью балки 5 сов динено промежуточное тело 8, которое запрессовано в выемку 9, имеющуюся в этой балке. На поверхностях промежуточного тела 8 и балок 4 и 5 силопередающего элемента, лежащих в одной плоскости, укреплена подложка 10 преобразователя деформации, например тензопреобразователя 11 (фиг.4). В колодке 3 предусмотрен монтажный прос;м 12, закрытый упругоподатливыми крьшками 13. Между торцами промежуточного тела 8, вставленного в балку 5 , и прилегающими к нему торцами выемки 14 в балке 4 предусмотрены . осевые зазоры 15 (фиг.4). Заглушки .16 вставлены во внутренние сверления 17 балок 4 и 5 (фиг.З). Колодка присоединена к вкладышу 2 болтами (не показано), проходящими через отверстия 18 (фиг.2).

Во втором варианте (фиг.З) силопередающий элемент, выполненный в

822872

виде цилиндрического бруса 19 с заплечиком 20, установлен консольно в торце измерительной колодки 3. Со стороны противоположного торца колодки 3 он выемкой 21 опирается на цилиндрическую выточку 22 в промежуточном теле 23, являющемся частью колодки. Выточка 22 пересечена сквозной прямоугольной выборкой 24

10 (фиг.6). Свободный торец силопередающего элемента выполнен в виде прямоугольной призмы 25. К лежащим в одной плоскости поверхностям лыски 26 (фиг.7), призмы 25 и промежуfS точному телу 23 (фиг.5) прикреплена подложка 10 преобразователя деформации. Полость; 26 в колодке 3 закрыта упругоподатливой крьш1кой 27.

В третьем варианте (фиг.8), выполненном аналогично первому варианту, промежуточное тело представляет собой выполненные на бргсе. 28 силопередающего, элемента выступы 29, а на брусе 30 выполнен смещенный на

5 90 ответный прямоугольный паз 31 в теле бруса 30 (фиг.9).

Силоизмерительная колодка работает следующим образом.

Усилия, передаваемые от вала 1

0 через фиксирующий вкладьш 2 на измерительные колодки 3, заставляют деформироваться колодки, вследствие чего меняется расстояние между их торцами, к которым прикреплены либо осесимметричные балки 4 и 5 силопередающего элемента (вариант 1) либо брусья 28 и 30 (вариант 3), либо цилиндрический брус 19 (вариант 2) и промежуточное тело 23. Например, с ростом нагрузки расстояние между торцами колодки (фиг.З) увеличивается, что приводит к соответствующему смещению промежуточного тела 8, связанного с балкой 5 в выемке 14, принадлежащей к балке 5. Левый зазор 15 возрастает, правый уменьшается, что вызывает изменение аналогового сигнала от датчиков -. преобразователей деформации, включенных в измерительный полумост.

ytj

Принцип работы силоизмерительной колодки по второму и третьему варианту аналогичен рассмотренному выше. Отличие между ними в сборке. Первый вариант - неразъемная конструкция, так как промежуточное тело должно быть запрессовано с достаточным натягом, либо после каждой разборки его необходимо обновлять. Во втором варианте силопередающий элемент - брус 19 (фиг.5) вставляется в колодку 3 в развернутом на 90 положении, чтобы провести призм 25 сквозь прямоугольную выборку 24. в промежуточном теле 23. После того как фланец 20 становится на упор, элемент 19 разворачивают на 90° и ставят в рабочее положение, которому соответствуют продольный разрез на фиг.5. Сборка по третьему варианту осуществляется аналогично второму варианту. Чтобы избежать температурных градиентов между колодкой и силопе7, 4 редающим элементом, целесообразно заполнить все внутренние полости теплопроводящей средой, например кремнийорганической жидкостью ГО1ФС, смешанной с алюминиевой пудрой. Жидкость закачивают после монтажа измерительной колодки и электрической схемы. Для улучшения заполнения всех полостей поверхности брусьев могут быть снабжены канавками, например, винтовыми. Разница врбъемном расширении тела колодки и жидкостного либо газового наполнителя легко может быть скомпенсирована упругой деформацией компенсаторов объема 13 (фиг.З и 8) и 27 (фиг.5).

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для измерения сил | 1978 |

|

SU742729A1 |

| УСТРОЙСТВО ДЛЯ ПОДВЕСКИ И КОНТРОЛЯ МАССЫ РАБОЧЕЙ ПЛАТФОРМЫ ПОДЪЕМНИКА | 2007 |

|

RU2339566C1 |

| ТЕНЗОРЕЗИСТОРНЫЙ ДАТЧИК СИЛЫ | 2004 |

|

RU2308010C2 |

| Грузоприемная опора весов | 1985 |

|

SU1296846A1 |

| Устройство для измерения усилий | 1975 |

|

SU551522A1 |

| Силоизмерительный датчик | 1981 |

|

SU972274A1 |

| ЦЕЛЬНЫЙ СЕПАРАТОР РОЛИКОПОДШИПНИКА | 2000 |

|

RU2162173C1 |

| Динамометр | 1977 |

|

SU690332A1 |

| ТЕНЗОРЕЗИСТОРНЫЙ ДАТЧИК СИЛЫ | 2010 |

|

RU2437070C2 |

| Устройство для определения усилий, действующих на рабочий орган сельскохозяйственных машин со стороны почвы, преимущественно в почвенном канале | 2021 |

|

RU2769848C1 |

1СИПОИЗМЕРИТЕЛЬНАЯ ЦЕНТРОВОЧНАЯ КОЛОДКА ОПОРНОГО ПОДШИПНИКА ТУРБИНЫ, содержащая упругий элемент в виде прямого цилиндра с тензорезисторами, отличающаяся тем, что, с целью повышения точности измерения больших сил с одновременным уменьшением габаритов, в нее введены силопередающий брус, вьтолненный в виде жесткого цилиндра, промежуточный силопередающий элемент, два дополни ельных упругих элемента, в колодке вьшолнено цилиндрическое отверстие, параллельное ее верхнему и нижнему силопередающим торцам, дополнительные упругие элементы выполнены в виде пластин с двумя рядами одинаковых выкружек, при этом силопередающий брус размещен в цилиндрическом отверстии колодки и зкестко связай с ней, по наружной боковой поверхности, промежуточный силопередающий элемент размеп1ен по оси отверстия в колодке и жестко связан с противоположной боковой поверхностью колодки, кон- , цы упругих элементов жестко связа(Л ны с силопередающим брусом, а их средние части жестко связаны с прос межуточным силопередающим элементом, причем тензорезисторы ра,змещены на поверхностязс упругих элементбв между выкружками. 2. Колодка ПОП.1, отличающаяся тем, что цилиндрическое отверстие и колодке заполнено теплопроводящей средой с порошковым о .металлическим;, наполнителем. Nd о

13

(.2 7/7y J77//7/7A CCsNX лл/ . vSNv. y7r7/y/////7Z I I 13 n Ю 3 Ч

IS ММ,

20 3 796

(fJue.S 6-5 Г-. s: сриг.З

15

Г , 25 20 10 26 . Af7////////7A

Г-Г

фц.В

21 252В фаг, 7

| Рунов Б.Т., Дон Э.А | |||

| О работе, опорных подшипников турбины К-300240 ЛМЗ, - Электрические станции, № 2, | |||

| Измерительная колодка опорного подшипника турбины | 1980 |

|

SU947656A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1985-09-30—Публикация

1983-09-30—Подача