2.Пресс по п. 1, отличающийся тем, что толкающие устройства выполнены в виде рычагов, установленных в зажимных ползунах и связанных с цилиндрами смыкания и разъема зажимных ползунов.

3.Пресс по п. 1, отличающийся тем, что механизм безударного смыкания выполнен в виде клиньев, установленных на подпятниках, амортизаторов, установленных в зажимных ползунах, и дополнительных штанг, установленных в деформирующих ползунах и соединенных одними концами с клиньями.

4. Пресс по п. 1, отличающийся тем, что приводы упоров выполнены в виде стяжек, соединенных с цилиндрами.

| название | год | авторы | номер документа |

|---|---|---|---|

| Гидровинтовой пресс-молот | 1978 |

|

SU721338A1 |

| Пресс для штамповки моноколес | 2020 |

|

RU2746200C1 |

| Винтовой пресс | 1980 |

|

SU927555A1 |

| Винтовой пресс двойного действия | 1977 |

|

SU658005A1 |

| Пресс для штамповки блисков | 2021 |

|

RU2769500C1 |

| Гидровинтовой пресс-молот | 1980 |

|

SU1022774A2 |

| Устройство для штамповки | 1982 |

|

SU1027058A1 |

| Винтовой пресс | 1980 |

|

SU944949A1 |

| Винтовой пресс | 1983 |

|

SU1177173A1 |

| КРИВОШИПНЫЙ ПРЕСС | 2005 |

|

RU2308376C2 |

1. ВИНТОВОЙ ПРЕСС, содержащий смонтированные в направляющих станины зажимные и деформирующие ползуны, связанные через зубчатые передачи валом приводные маховики с гайками, сочлененными с винтами, силовые цилиндры смыкания и разъема зажимных ползунов, отличающийся тем, что, с целью повышения надежности, он снабжен подвижными траверсами, дополнительными винтами и подпятниками, смонтированными в подвижных траверсах и связанными с основными винтами, дополнительными гайками, смонтированными в деформирующих ползунах и сочлененными нарезкой с дополнительными винтами, толкающими устройствами и приводными упорами, смонтированными в зажимных ползунах, зажимными штангами, механизмами безударного смыкания, дополнительными силовыми цилиндрами, закрепленными на деформирующих ползунах, с поршнями и штоками, связанными с подвижными траверсами, в деформирующих ползунах выполнены отверстия, при этом подвижные траверсы смонтированы в направляющих станины, зажимные штанги закреплены на указанных подвижных траверсах и расположены в отверстиях деформирующих ползунов. (Л 27 гЗ 3 5 2 1 7 8 7 ГЗ Л 00 оо оо

Изобретение относится к кузнечно-прессовому машиностроению в частности к конструкции винтовых прессов.

Целью изобретения является повышение надежности за счет обеспечения смыкания штампа в период рабочего хода.

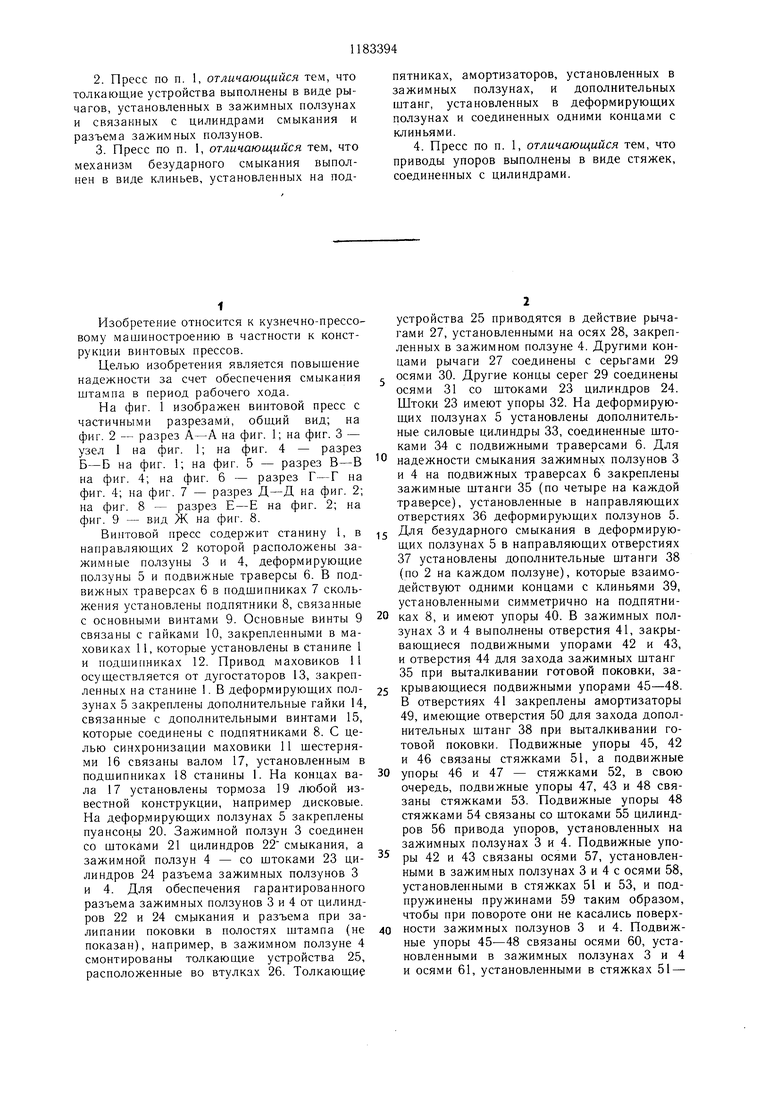

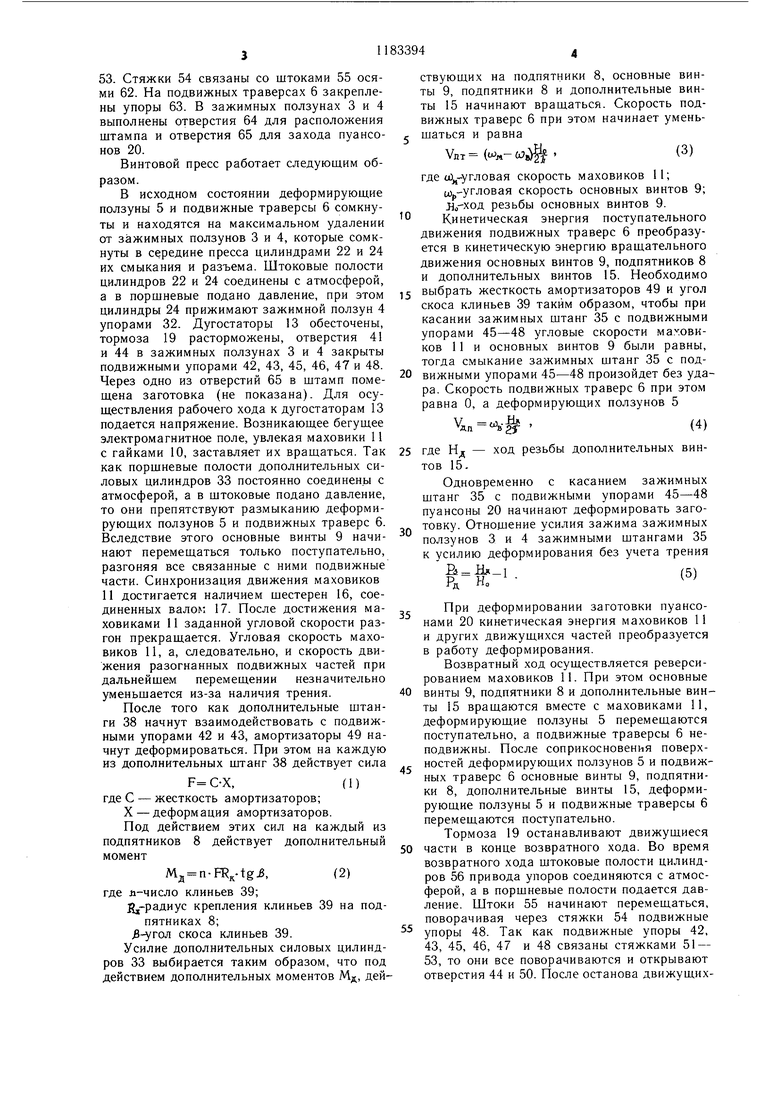

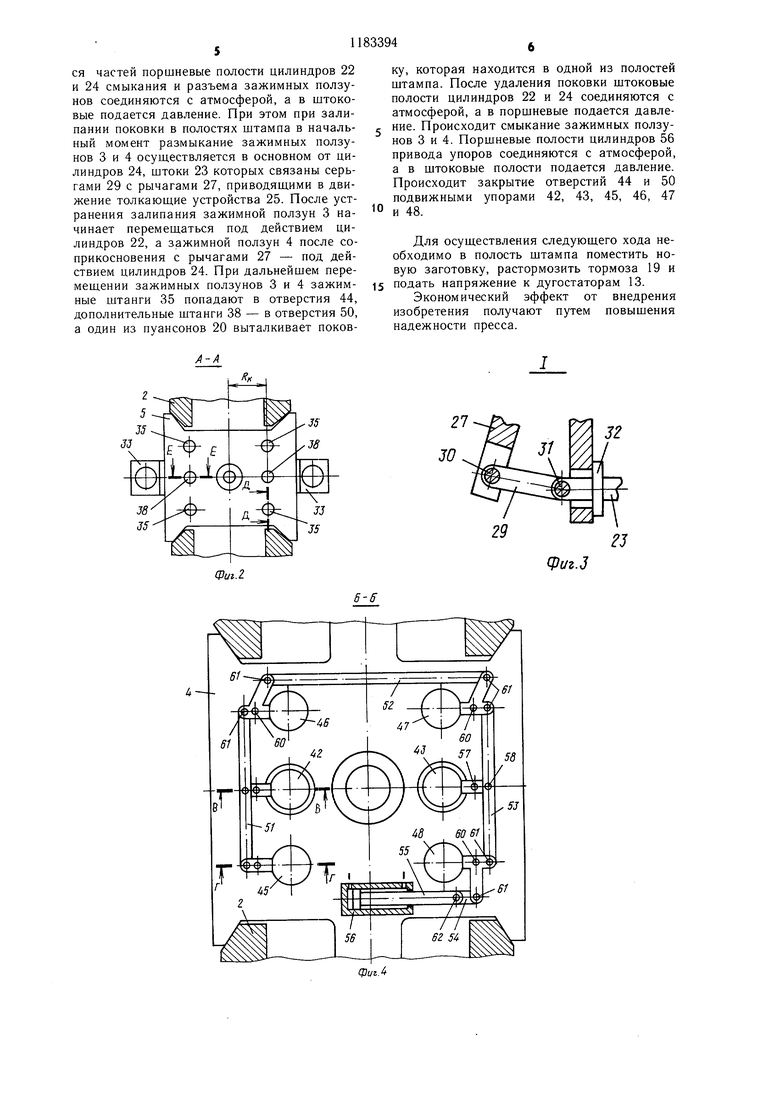

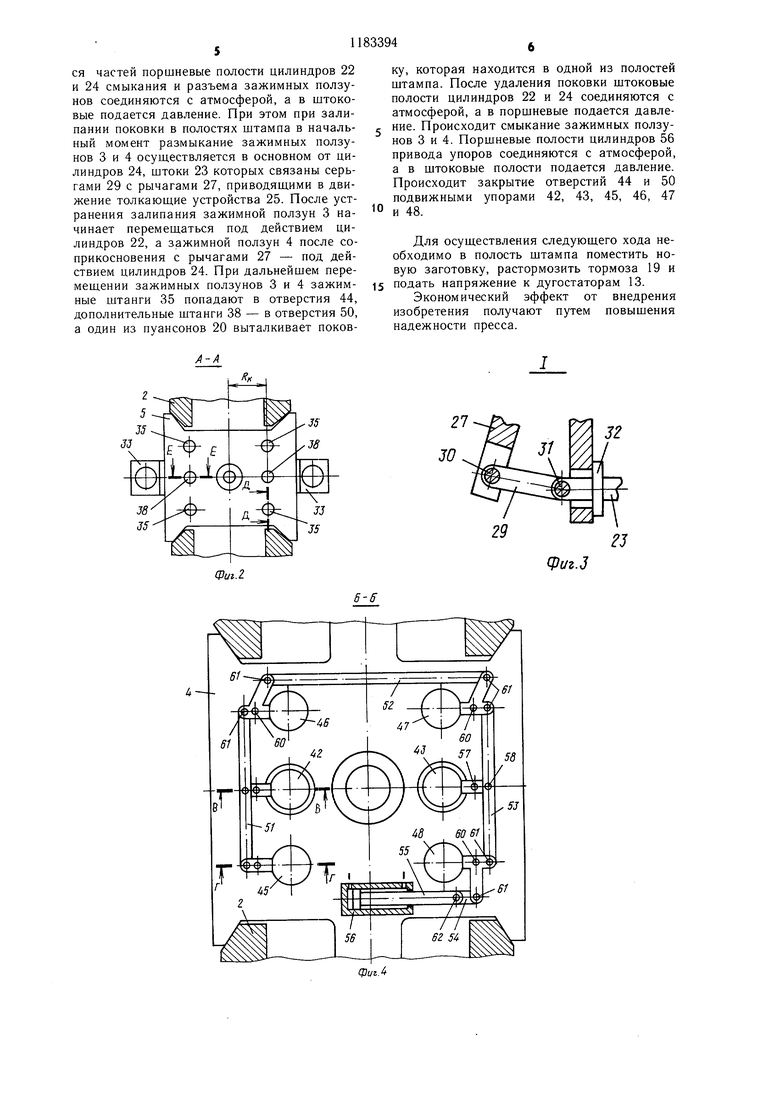

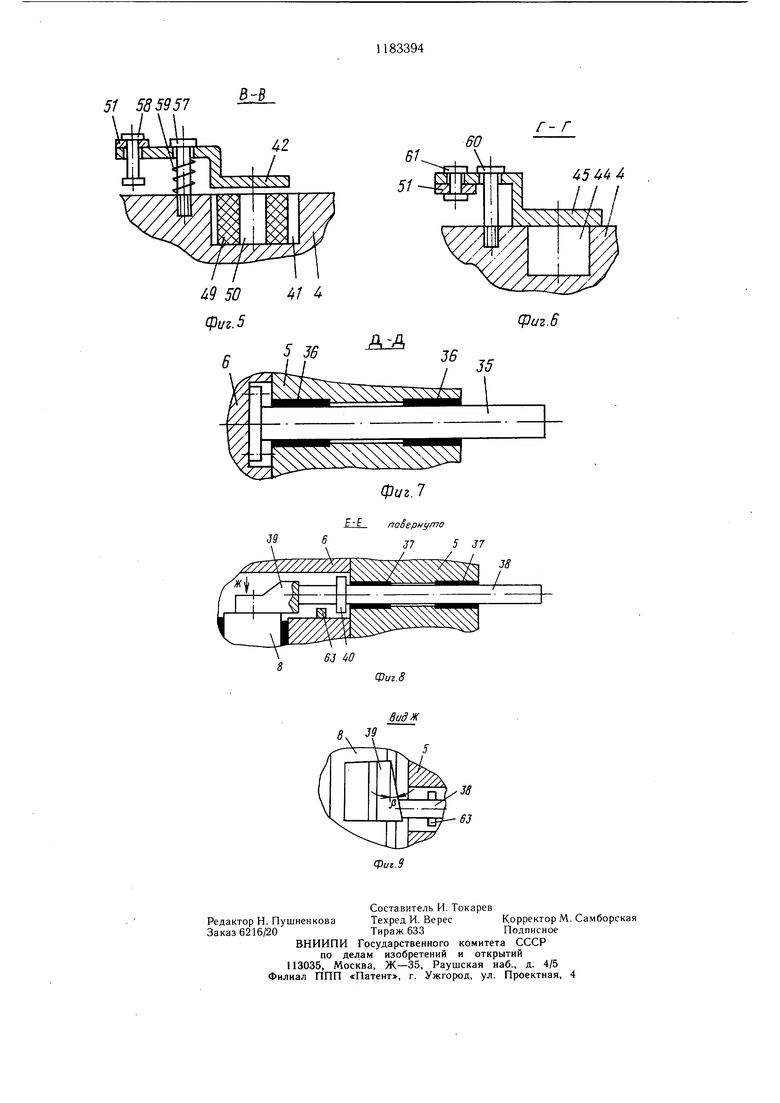

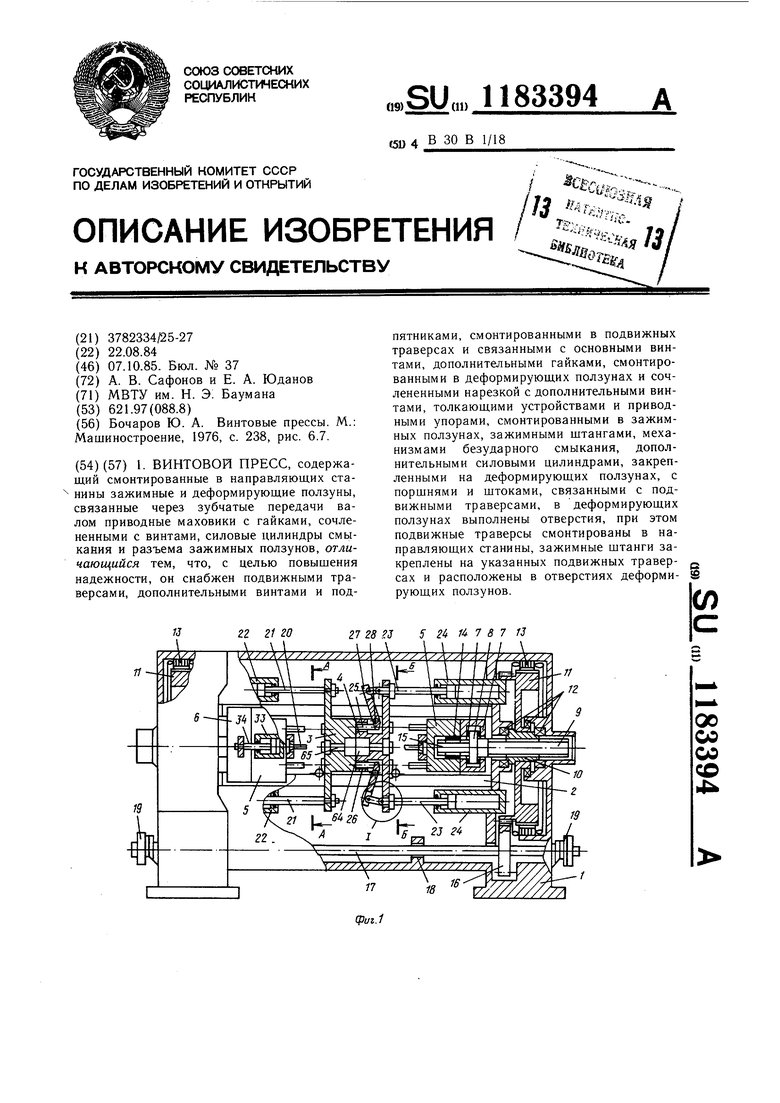

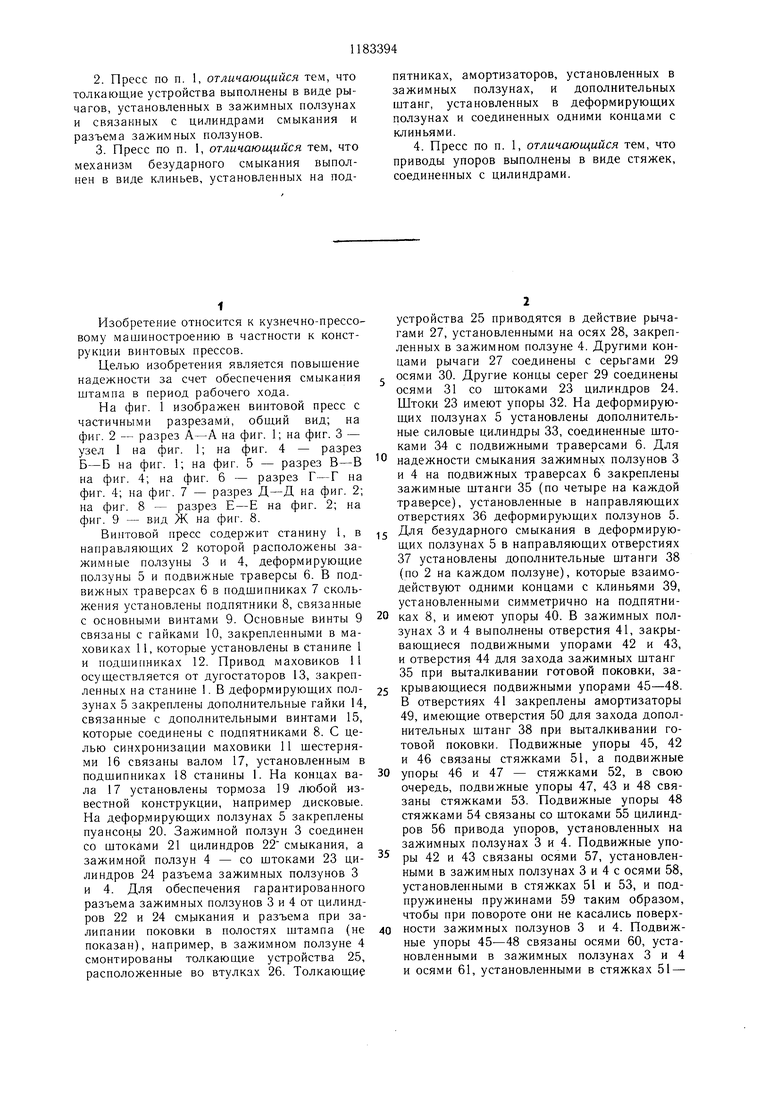

На фиг. 1 изображен винтовой пресс с частичными разрезами, общий вид; на фиг. 2 - разрез А-А на фиг. 1; на фиг. 3 - узел I на фиг. 1; на фиг. 4 - разрез Б-Б на фиг. 1; на фиг. 5 - разрез В-В на фиг. 4; на фиг. 6 - разрез Г-Г на фиг. 4; на фиг. 7 - разрез Д-Д на фиг. 2; на фиг. 8 - разрез Е-Е на фиг. 2; на фиг. 9 - вид Ж на фиг. 8.

Винтовой пресс содержит станину I, в направляющих 2 которой расположены зажимные ползуны 3 и 4, деформирующие ползуны 5 и подвижные траверсы 6. В подвижных траверсах 6 в подшипниках 7 скольжения установлены подпятники 8, связанные с основными винтами 9. Основные винты 9 связаны с гайками 10, закрепленными в маховиках 11, которые установлены в Станине 1 и подшипниках 12. Привод маховиков 11 осуществляется от дугостаторов 13, закрепленных на станине 1. В деформирующих ползунах 5 закреплены дополнительные гайки 14, связанные с дополнительными винтами 15, которые соединены с подпятниками 8. С целью синхронизации маховики 11 шестернями 16 связаны валом 17, установленным в подшипниках 18 станины 1. На концах вала 17 установлены тормоза 19 любой известной конструкции, например дисковые. На деформирующих ползунах 5 закреплены пуансонь 20. Зажимной ползун 3 соединен со штоками 21 цилиндров 22 смыкания, а зажимной ползун 4 - со штоками 23 цилиндров 24 разъе.ма зажимных ползунов 3 и 4. Для обеспечения гарантированного разъема зажимных ползунов 3 и 4 от цилиндров 22 и 24 смыкания и разъема при залипании поковки в полостях штампа (не показан), например, в зажимном ползуне 4 смонтированы толкающие устройства 25, расположенные во втулках 26. Толкающие

устройства 25 приводятся в действие рычагами 27, установленными на осях 28, закрепленных в зажимном ползуне 4. Другими концами рычаги 27 соединены с серьгами 29 осями 30. Другие концы серег 29 соединены осями 31 со щтоками 23 цилиндров 24. Штоки 23 имеют упоры 32. На деформирующих ползунах 5 установлены дополнительные силовые цилиндры 33, соединенные штоками 34 с подвижными траверсами 6. Для

надежности смыкания зажимных ползунов 3 и 4 на подвижных траверсах 6 закреплены зажимные щтанги 35 (по четыре на каждой траверсе), установленные в направляющих отверстиях 36 деформирующих ползунов 5.

Для безударного смыкания в деформирующих ползунах 5 в направляющих отверстиях 37 установлены дополнительные штанги 38 (по 2 на каждом ползуне), которые взаимодействуют одними концами с клиньями 39, установленны.ми симметрично на подпятниках 8, и имеют упоры 40. В зажимных ползунах 3 и 4 выполнены отверстия 41, закрывающиеся подвижными упорами 42 и 43, и отверстия 44 для захода зажимных штанг 35 при выталкивании готовой поковки, закрывающиеся подвижными упорами 45-48. В отверстиях 41 закреплены амортизаторы 49, имеющие отверстия 50 для захода дополнительных щтанг 38 при выталкивании готовой поковки. Подвижные упоры 45, 42 и 46 связаны стяжками 51, а подвижные

упоры 46 и 47 - стяжками 52, в свою очередь, подвижные упоры 47, 43 и 48 связаны стяжками 53. Подвижные упоры 48 стяжками 54 связаны со щтоками 55 цилиндров 56 привода упоров, установленных на зажимных ползунах 3 и 4. Подвижные упоры 42 и 43 связаны осями 57, установленными в зажимных ползунах 3 и 4 с осями 58, установленными в стяжках 51 и 53, и подпружинены пружинами 59 таким образом, чтобы при повороте они не касались поверхности зажимных ползунов 3 и 4. Подвижные упоры 45-48 связаны осями 60, установленными в зажимных ползунах 3 и 4 и осями 61, установленными в стяжках 51 -

Винтовой пресс работает следующим образом.

В исходном состоянии деформируюшие ползуны 5 и подвижные траверсы 6 сомкнуты и находятся на максимальном удалении от зажимных ползунов 3 и 4, которые сомкнуты Б середине пресса цилиндрами 22 и 24 их смыкания и разъема. Штоковые полости цилиндров 22 и 24 соединены с атмосферой, а в поршневые подано давление, при этом цилиндры 24 прижимают зажимной ползун 4 упорами 32. Дугостаторы 13 обесточены, тормоза 19 расторможены, отверстия 41 и 44 в зажимных ползунах 3 и 4 закрыты подвижными упорами 42, 43, 45, 46, 47 и 48. Через одно из отверстий 65 в штамп помешена заготовка (не показана). Для осуществления рабочего хода к дугостаторам 13 подается напряжение. Возникающее бегущее электромагнитное поле, увлекая маховики 11 с гайками 10, заставляет их вращаться. Так как поршневые полости дополнительных силовых цилиндров 33 постоянно соединень с атмосферой, а в штоковые подано давление, то они препятствуют размыканию деформирующих ползунов 5 и подвижных траверс 6. Вследствие этого основные винты 9 начинают перемещаться только поступательно, разгоняя все связанные с ними подвижные части. Синхронизация движения маховиков 11 достигается наличием шестерен 16, соединенных валом 17. После достижения маховиками 11 заданной угловой скорости разгон прекращается. Угловая скорость маховиков 11, а, следовательно, и скорость движения разогнанных подвижных частей при дальнейшем перемещении незначительно уменьшается из-за наличия трения.

После того как дополнительные штанги 38 начнут взаимодействовать с подвижными упорами 42 и 43, амортизаторы 49 начнут деформироваться. При этом на каждую из дополнительных штанг 38 действует сила

,(1)

где С - жесткость амортизаторов;

X - деформация амортизаторов.

Под действием этих сил на каждый из подпятников 8 действует дополнительный момент

Мд п-Шк-1дД(2)

где .п-число клиньев 39;

Jjj-радиус крепления клиньев 39 на подпятниках 8;

. скоса клиньев 39. Усилие дополнительных силовых цилиндров 33 выбирается таким образом, что под действием дополнительных моментов Мд, действующих на подпятники 8, основные винты 9, подпятники 8 и дополнительные винты 15 начинают вращаться. Скорость подвижных траверс 6 при этом начинает уменьшаться и равна

Упт (Wrt-w, .(3)

где to -угловая скорость маховиков 11;

ьор-угловая скорость основных винтов 9; БоХод резьбы основных винтов 9.

o Кинетическая энергия поступательного движения подвижных траверс 6 преобразуется в кинетическую энергию вращательного движения основных винтов 9, подпятников 8 и дополнительных винтов 15. Необходимо

5 выбрать жесткость амортизаторов 49 и угол скоса клиньев 39 таким образом, чтобы при касании зажимных штанг 35 с подвижными упорами 45-48 угловые скорости маховиков 11 и основных винтов 9 были равны, тогда смыкание зажимных штанг 35 с под0 вижными упорами 45-48 произойдет без удара. Скорость подвижных траверс 6 при этом равна О, а деформирующих ползунов 5

(4)

5 где Нд - ход резьбы дополнительных винтов 15.

Одновременно с касанием зажимных штанг 35 с подвижными упорами 45-48 пуансоны 20 начинают деформировать заготовку. Отно.шение усилия зажима зажимных ползунов 3 и 4 зажимными штангами 35 к усилию деформирования без учета трения

Рд Но

При деформировании заготовки пуансонами 20 кинетическая энергия маховиков 11 и других движущихся частей преобразуется в работу деформирования.

Возвратный ход осуществляется реверсированием маховиков 11. При этом основные

винты 9, подпятники 8 и дополнительные винты 15 вращаются вместе с маховиками 11, деформирующие ползуны 5 перемещаются поступательно, а подвижные траверсы 6 неподвижны. После соприкосновения поверхностей деформирующих ползунов 5 и подвижных траверс 6 основные винты 9, подпятники 8, дополнительные винты 15, деформирующие ползуны 5 и подвижные траверсы 6 перемещаются поступательно.

Тормоза 19 останавливают движущиеся

части в конце возвратного хода. Во время возвратного хода штоковые полости цилиндров 56 привода упоров соединяются с атмосферой, а в поршневые полости подается давление. Штоки 55 начинают перемещаться, поворачивая через стяжки 54 подвижные

упоры 48. Так как подвижные упоры 42, 43, 45, 46, 47 и 48 связаны стяжками 51 - 53, то они все поворачиваются и открывают отверстия 44 и 50. После останова движущихся частей поршневые полости цилиндров 22 и 24 смыкания и разъема зажимных ползунов соединяются с атмосферой, а в штоковые подается давление. При этом при залипании поковки в полостях штампа в начальный момент размыкание зажимных ползунов 3 и 4 осуществляется в основном от цилиндров 24, штоки 23 которых связаны серьгами 29 с рычагами 27, приводяш,ими в движение толкающие устройства 25. После устранения залипания зажимной ползун 3 начинает перемещаться под действием цилиндров 22, а зажимной ползун 4 после соприкосновения с рычагами 27 - под действием цилиндров 24. При дальнейшем перемещении зажимных ползунов 3 и 4 зажимные штанги 35 попадают в отверстия 44, дополнительные щтанги 38 - в отверстия 50, а один из пуансонов 20 выталкивает поковх4-Л

ку, которая находится в одной из полостей штампа. После удаления поковки штоковые полости цилиндров 22 и 24 соединяются с атмосферой, а в поршневые подается давление. Происходит смыкание зажимных ползунов 3 и 4. Поршневые полости цилиндров 56 привода упоров соединяются с атмосферой, а в щтоковые полости подается давление. Происходит закрытие отверстий 44 и 50 подвижными упорами 42, 43, 45, 46, 47 и 48.

Для осуществления следующего хода необходимо в полость штампа поместить новую заготовку, растормозить тормоза 19 и подать напряжение к дугостаторам 13.

Экономический эффект от внедрения изобретения получают путем повыщения надежности пресса.

(Риг.2

Jf

Cpuz.J

| Бочаров Ю | |||

| А | |||

| Винтовые прессы | |||

| М.: Машиностроение, 1976, с | |||

| Ручная тележка для грузов, превращаемая в сани | 1920 |

|

SU238A1 |

| Приспособление для точного наложения листов бумаги при снятии оттисков | 1922 |

|

SU6A1 |

Авторы

Даты

1985-10-07—Публикация

1984-08-22—Подача