Изобретение относится к кузнечно-штамповочному оборудованию, а именно к гидровинтовым пресс-молотам.

По основному авт. св. № 294411 известен гидровинтовой, пресс-молот с двусторонним ударом, состоящий из станины с установленными на ней маховиками с центральными резьбовыми отверстиями, образующими с гидровинтовыми цилиндрами, с которыми жестко связаны ползуны, винтовые пары, а Также с установленными на станине инструментальными плитами, несущими полуматрицы, которые в сомкнутом виде образуют закрытый щтамп 1.

Однако конструкция пресс-молота не рассчитана на штамповку с упором, не обеспечивает точности продольных размеров штампуемых деталей и приводит к перегрузке и низкой стойкости инструмента.

Цель изобретения - повышение точности продольных размеров штампуемых деталей, увеличение стойкости инструмента и обеспечение извлечения поковки из штампа.

Для достижения цел,и гидровинтовой пресс-молот, содержаш 1й станину с установленными на ней маховиками с центральными резьбовыми отверстиями, образующими с гидровинтовыми цилиндрами, с которыми жестко связаны ползуны, винтовые пары, а также с установленными на станине инструментальными плитами, несущими полуматрицы, которые в сомкнутом виде образуют закрытый штамп, снабжен установленными на ползунах концентрично пуансонам с возможностью вращения от привода кольцами с прямоугольными торцовыми зубьями, а также взаимодействующими с упомянутыми поворотными кольцами неподвижными кольцами с прямоугольными торцовыми зубьями, закрепленными на инструментальных плитах.

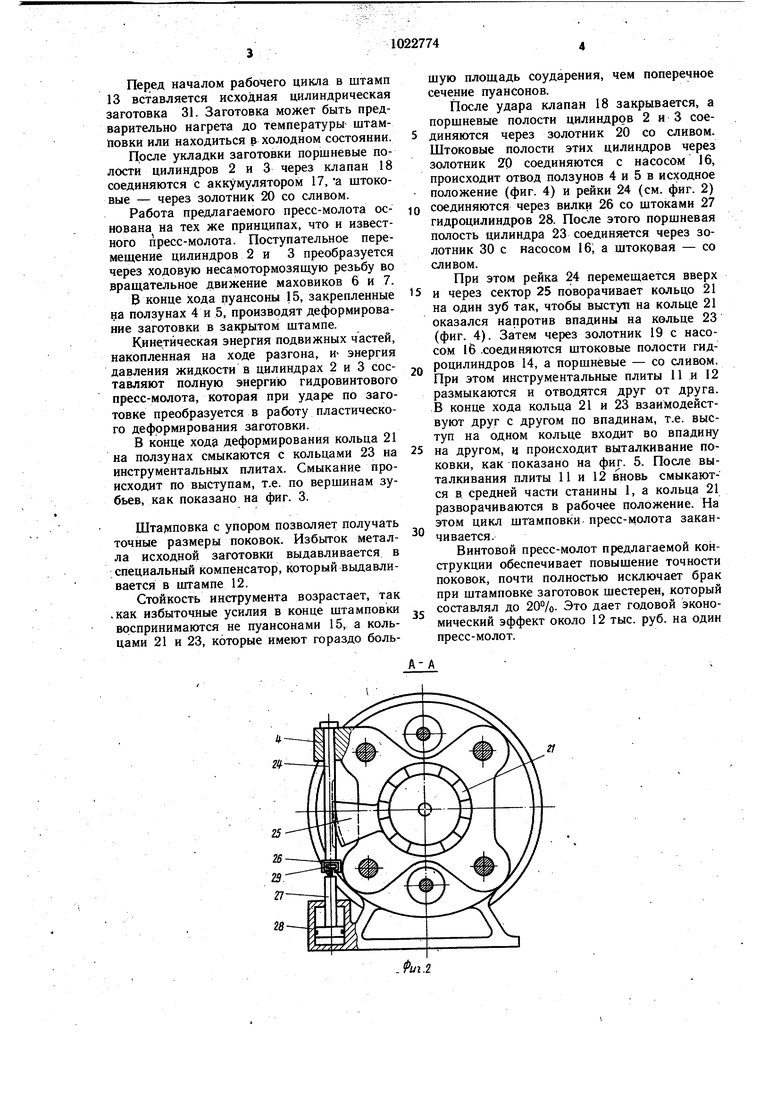

Гидровинтовой пресс-молот снабжен приводом поворота каждого подвижного кольца, выполненным в виде цилиндра, соединенной с его штоком посредством вилки рейки и взаимодействующего с ней зубчатого сектора, жестко закрепленного на кольце.

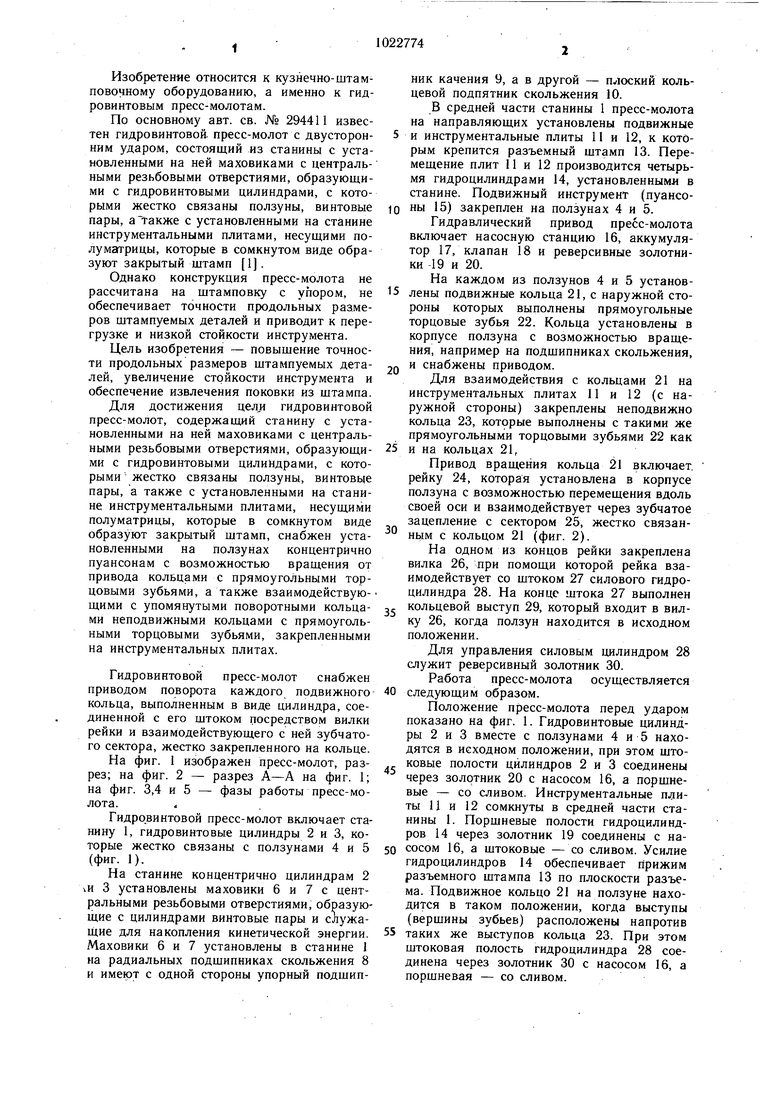

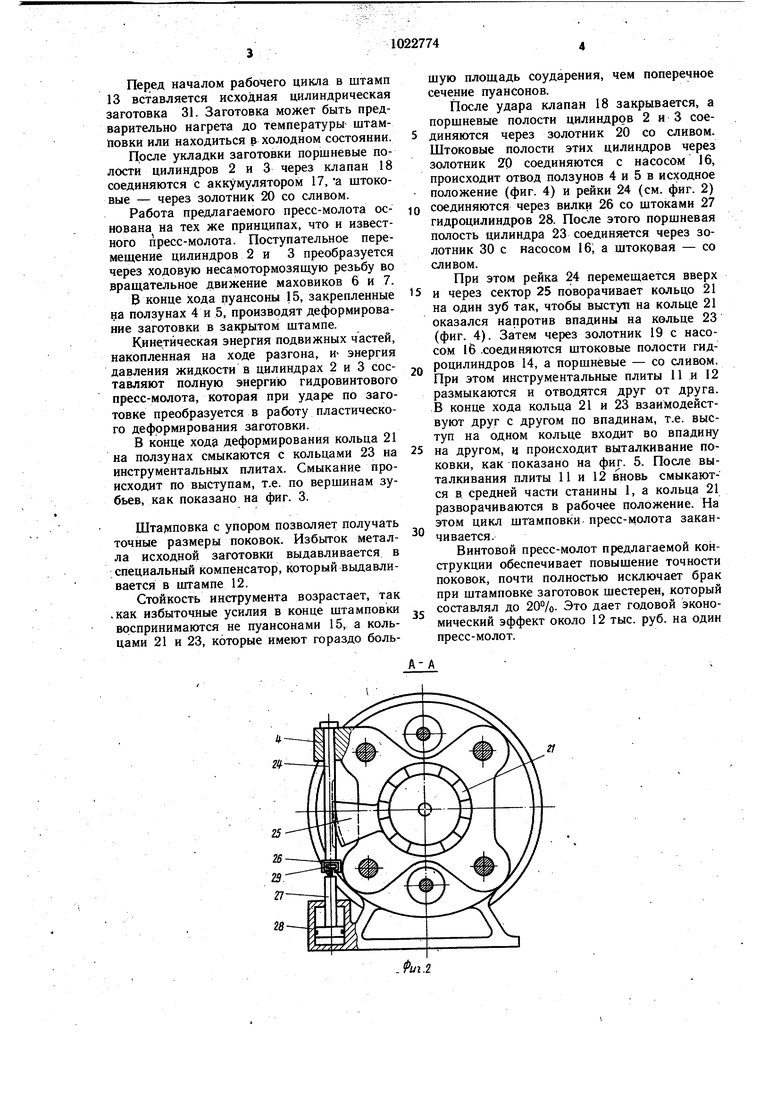

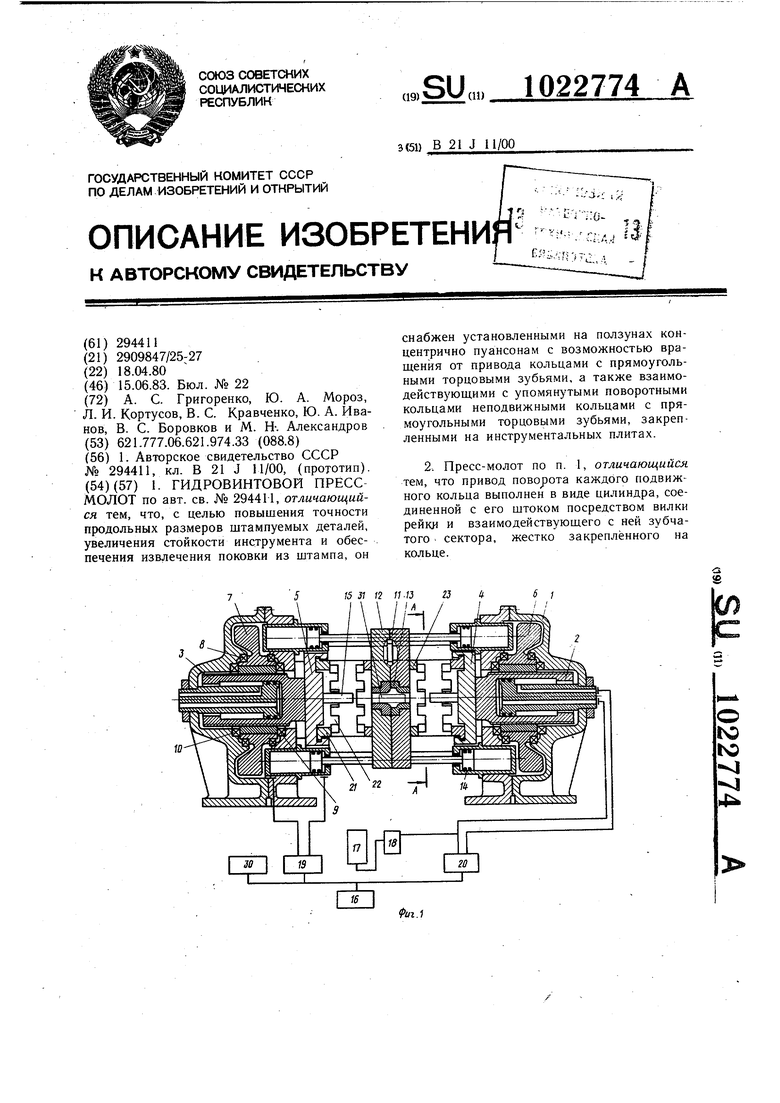

На фиг. 1 изображен пресс-молот, разрез; на фиг. 2 - разрез А-А на фиг. 1; на фиг. 3,4 и 5 - фазы работы пресс-молота.

Гидро.винтовой пресс-молот включает станину 1, гидровинтовые цилиндры 2 и 3, которые жестко связаны с ползунами 4 и 5 (фиг. 1).

На станине концентрично цилиндрам 2 чи 3 установлены маховики 6 и 7 с центральными резьбовыми отверстиями, образующие с цилиндрами винтовые пары и служащие для накопления кинетической энергии. Маховики 6 и 7 установлены в станине 1 на радиальных подшипниках скольжения 8 и имеют с одной стороны упорный подшипник качения 9, а в другой - плоский кольцевой подпятник скольжения 10.

В средней части станины 1 пресс-молота на направляющих установлены подвижные и инструментальные плиты 11 и 12, к которым крепится разъемный щтамп 13. Перемещение плит 11 и 12 производится четырьмя гидроцилиндрами 14, установленными в станине. Подвижный инструмент (пуансоны 15) закреплен на ползунах 4 и 5.

Гидравлический привод пресс-молота включает насосную станцию 16, аккумулятор 17, клапан 18 и реверсивные золотники -19 и 20.

На каждом из ползунов 4 и 5 установ5 лены подвижные кольца 21, с наружной стороны которых выполнены прямоугольные торцовые зубья 22. Кольца установлены в корпусе ползуна с возможностью вращения, например на подшипниках скольжения, Q и снабжены приводом.

Для взаимодействия с кольцами 21 на инструментальных плитах 11 и 12 (с наружной стороны) закреплены неподвижно кольца 23, которые выполнены с такими же прямоугольными торцовыми зубьями 22 как и на кольцах 21,

Привод вращения кольца 21 включает, рейку 24, которая установлена в корпусе ползуна с возможностью перемещения вдоль своей оси и взаимодействует через зубчатое зацепление с сектором 25, жестко связанньш с кольцом 21 (фиг. 2).

На одном из концов рейки закреплена вилка 26, при помощи которой рейка взаимодействует со штоком 27 силового гидроцилиндра 28. На конце штока 27 выполнен кольцевой выступ 29, который входит в вилку 26, когда ползун находится в исходном положении.

Для управления силовым цилиндром 28 служит реверсивный золотник 30.

Работа пресс-молота осуществляется 0 следующим образом.

Положение пресс-молота перед ударом показано на фиг. 1. Гидровинтовые цилиндры 2 и 3 вместе с ползунами 4 и 5 находятся в исходном положении, при этом щтоковые полости цилиндров 2 и 3 соединены через золотник 20 с насосом 16, а поршневые - со сливом. Инструментальные плиты 11 и 12 сомкнуты в средней части станины 1. Поршневые полости гидроцилиндров 14 через золотник 19 соединены с насосом 16, а щтоковые - со сливом. Усилие гидроцилиндров 14 обеспечивает г(рижим разъемного штампа 13 по плоскости разъема. Подвижное кольцо 21 на ползуне находится в таком положении, когда выступы (вершины зубьев) расположены напротив 5 таких же выступов кольца 23. При этом штоковая полость гидроцилиндра 28 соединена через золотник 30 с насосом 16, а поршневая - со сливом. Перед началом рабочего цикла в штамп 13 вставляется исходная цилиндрическая заготовка 31. Заготовка может быть предварительно нагрета до температуры штамповки или находиться в холодном состоянии. После укладки заготовки поршневые полости цилиндров 2 и 3 через клапан 18 соединяются с аккумулятором 17, а штоковые - через золотник 20 со сливом. Работа предлагаемого пресс-молота основана на тех же принципах, что и известного пресс-молота. Поступательное перемещение цилиндров 2 и 3 преобразуется через ходовую несамотормозяшую резьбу во вращательное движение маховиков 6 и 7. В конце хода цуансоны 15, закрепленные на ползунах 4 и 5, производят деформирование заготовки в закрытом штампе. Кинетическая энергия подвижных частей, накопленная на ходе разгона, и энергия давления жидкости в цилиндрах 2 и 3 составляют полную энергию гидровинтового пресс-молота, которая при ударе по заготовке преобразуется в работу пластического деформирования заготовки. В конце хода деформирования кольца 21 на ползунах смыкаются с кольцами 23 на инструментальных плитах. Смыкание происходит по выступам, т.е. по вершинам зубьев, как показано на фиг. 3. Штамповка с упором позволяет получать точные размеры поковок. Избыток металла исходной заготовки выдавливается в специальный компенсатор, который выдавливается в штампе 12. Стойкость инструмента возрастает, так .как избыточные усилия в конце штамповки воспринимаются не пуансонами 15, а кольцами 21 и 23, которые имеют гораздо большую площадь соударения, чем поперечное сечение пуансонов. После удара клапан 18 закрывается, а поршневые полости цилиндров 2 и 3 соединяются через золотник 20 со сливом. Штоковые полости этих цилиндров через золотник 20 соединяются с насосом 16, происходит отвод ползунов 4 и 5 в исходное положение (фиг. 4) и рейки 24 (см. фиг. 2) соединяются через вилки 26 со штоками 27 гидроцилиндров 28. После этого поршневая полость цилиндра 23 соединяется через золотник 30 с насосом 16; а штокрвая - со сливом. При этом рейка 24 перемещается вверх и через сектор 25 поворачивает кольцо 21 на один зуб так, чтобы выступ на кольце 21 оказался напротив впадины на кольце 23 (фиг. 4). Затем через золотник 19 с насосом 16 .соединяются штоковые полости гидроцилиндров 14, а поршневые - со сливом. При этом инструментальные плиты 11 и 12 размыкаются и отводятся друг от друга. В конце хода кольца 21 и 23 взаимодействуют друг с другом по впадинам, т.е. выступ на одном кольце входит во впадину на другом, и происходит выталкивание поковки, как показано на фиJ. 5. После выталкивания плиты 11 и 12 вновь смыкаются в средней части станины 1, а кольца 21 разворачиваются в рабочее положение. На этом цикл штамповки, пресс-молота заканчивается. Винтовой пресс-молот предлагаемой конструкции обеспечивает повышение точности поковок, почти полностью исключает брак при штамповке заготовок шестерен, который составлял до 20%. Это дает годовой экономический эффект около 12 тыс. руб. на один пресс-молот.

| название | год | авторы | номер документа |

|---|---|---|---|

| Гидровинтовой пресс-молот с двусторонним ударом по заготовке | 1974 |

|

SU695758A2 |

| Гидровинтовой прессо-молот | 1976 |

|

SU701836A2 |

| Гидровинтовой пресс-молот | 1975 |

|

SU587015A1 |

| Гидровинтовой пресс-молот | 1987 |

|

SU1459805A2 |

| ГИДРОВИНТОВОЙ ПРЕСС-МОЛОТ | 1971 |

|

SU294411A1 |

| Гидровинтовой пресс-молот | 1978 |

|

SU721338A1 |

| Винтовой пресс-молот | 1975 |

|

SU613923A1 |

| Пресс для штамповки блисков | 2021 |

|

RU2769500C1 |

| Винтовой пресс-молот | 1972 |

|

SU574262A1 |

| Пресс для штамповки моноколес | 2020 |

|

RU2746200C1 |

1. ГИДРОВИНТОВОЙ ПРЕССМОЛОТ по авт. св. № 294411, отличающийся тем, что, с целью повышения точности продольных размеров штампуемых деталей, увеличения стойкости инструмента и обес- . печения извлечения поковки из штампа, он снабжен установленными на ползунах концентрично пуансонам с возможностью вращения от привода кольцами с прямоугольными торцовыми зубьями, а также взаимодействующими с упомянутыми поворотными кольцами неподвижными кольцами с прямоугольными торцовыми зубьями, закрепленными на инструментальных плитах. 2. Пресс-молот по п. 1, отличающийся тем, что привод поворота каждого подвижного кольца выполнен в виде цилиндра, соединенной с его штоком посредством вилки рейки и взаимодействующего с ней зубчатого сектора, жестко закреплённого на кольце. к J7 /г П.П 23 / /I / И/

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| ГИДРОВИНТОВОЙ ПРЕСС-МОЛОТ | 0 |

|

SU294411A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1983-06-15—Публикация

1980-04-18—Подача