00 00 4 СХ)

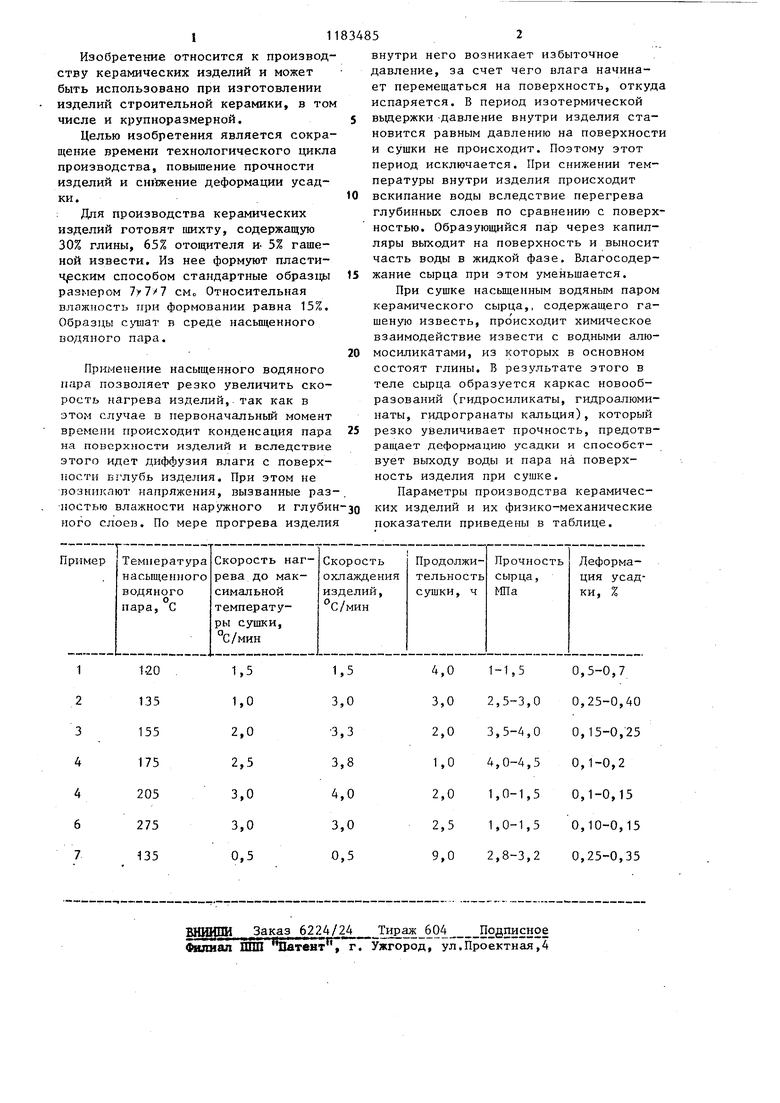

ел Изобретение относится к производству керамических изделий и может быть использовано при изготовлении изделий строительной керамики, в том числе и крупноразмерной. Целью изобретения является сокращение времени технологического цикла производства, повышение прочности изделий и сн1шение деформации усадки. ; Для производства керамических изделий готовят шихту, содержащую 30% глины, 65% отощителя и- 5% гашеной извести. Из нее формуют пластич ским способом стандартные образцы размером lylfl смо Относительная влажность при формовании равна 15%. Образцы в среде насьш1енного водяного пара. Применение насыщенного водяного пара позволяет резко увеличить скорость нагрева изделий, так как в этом случае в первоначальный момент времени ггроисходит конденсация пара на поверхности изделий и вследствие этого идет диффузия влаги с поверхiiocTH вглубь изделия. При этом не возн псают напряжения, вызванные раз иостью влажности наружного и глуби ного слоев. По мере прогрева издели внутри него возникает избыточное давление, за счет чего влага начинает перемещаться на поверхность, откуда испаряется. В период изотермической выдержки -давление внутри изделия становится равным давлению на поверхности и сушки не происходит. Поэтому этот период исключается. При снижении температуры внутри изделия происходит вскипание воды вследствие перегрева глубинных слоев по сравнению с поверхностью. Образующийся пар через капилляры выходит на поверхность и выносит часть воды в жидкой фазе. Влагосодержание сырца при этом уменьшается. При сушке насьш;енным водяным паром керамического сырца,, содержащего гашеную известь, происходит химическое взаимодействие извести с водными алюмосиликатами, из которых в основном состоят глины, в результате этого в теле сырца образуется каркас новообразований (гидросиликаты, гидроалюминаты, гидрогранаты кальция), который резко увеличивает прочность, предотвращает деформацию усадки и способствует выходу воды и пара на поверхность изделия при сушке. Параметры производства керамических изделий и их физико-механические показатели приведены в таблице.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ СУШКИ ОТФОРМОВАННОГО КИРПИЧА-СЫРЦА | 2014 |

|

RU2560733C1 |

| Способ изготовления строительной керамики | 1990 |

|

SU1763420A1 |

| СПОСОБ СУШКИ ОТФОРМОВАННЫХ КЕРАМИЧЕСКИХ ИЗДЕЛИЙ | 2010 |

|

RU2427772C1 |

| СПОСОБ ПРОИЗВОДСТВА КЕРАМИЧЕСКОГО КИРПИЧА | 1994 |

|

RU2089526C1 |

| СПОСОБ ПРОИЗВОДСТВА ПОРИЗОВАННОГО СТРОИТЕЛЬНОГО КИРПИЧА | 2010 |

|

RU2422409C1 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ ПОРИЗОВАННЫХ СТРОИТЕЛЬНЫХ ИЗДЕЛИЙ | 1997 |

|

RU2107050C1 |

| Состав шихты для изготовления армированных керамических изделий | 2021 |

|

RU2773725C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КЕРАМОВЕРМИКУЛИТОВЫХ ИЗДЕЛИЙ | 2023 |

|

RU2819710C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СТЕНОВЫХ КЕРАМИЧЕСКИХ ИЗДЕЛИЙ (ВАРИАНТЫ) | 2005 |

|

RU2277520C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ПРЕДЕЛЬНОЙ ИНТЕНСИВНОСТИ СУШКИ ПРЕИМУЩЕСТВЕННО ИЗДЕЛИЙ СТРОИТЕЛЬНОЙ КЕРАМИКИ ПЛАСТИЧЕСКОГО ФОРМОВАНИЯ | 2004 |

|

RU2282803C2 |

СПОСОБ ПРОИЗВОДСТВА КЕРАМИЧЕС1ШХ ИЗДЕЛИЙ путем подготовки массы с кальцийсодержаиц м компонентом, формования, сушки и обжиг, о т л ичающийся тем, что, с целью сокращения времени технологического цикла производства, повышения прочности изделий и снижения деформации усадки, сушку осз цествляют в среде насьпченного водяного пара при 120225 С в течение 1-9 ч, причем нагрев до максимальной температуры супки проводят со скоростью 0,5-3,0 С/мин после чего охлаждают изделия со скоо (р ростью 0,5-4,0 С/мин. (Л

| Роговой М.И.Технология искусственных пористых заполнителей и керамики | |||

| М.гСтройиздат, 1974, с | |||

| Способ укрепления под покрышкой пневматической шины предохранительного слоя или манжеты | 1917 |

|

SU185A1 |

| Utilization of fertilizer waste in structural о lay products | |||

| - Pert TechnoL, 1980, v | |||

| Печь для сжигания твердых и жидких нечистот | 1920 |

|

SU17A1 |

| Приспособление в центрифугах для регулирования количества жидкости или газа, оставляемых в обрабатываемом в формах материале, в особенности при пробеливании рафинада | 0 |

|

SU74A1 |

Авторы

Даты

1985-10-07—Публикация

1983-04-28—Подача