Изобретение относится к области строительных материалов и предназначено для изготовления изделий в промышленном и гражданском строительстве.

Известен состав шихты для изготовления армированных керамических изделий [SU, патент №590300 А1, МПК С04В 35/78, дата публикации 1978.01.30], включающий стеклоткань, магнезиально-хромистая шпинель, глину огнеупорную и фосфатное связующее, при следующем соотношении компонентов, мас. %:

Недостатком данного состава является низкая термостойкость и механическая прочность. При нагревании изделий происходит образование микротрещин в наружном слое стеклоткани, вследствие чего происходит разупрочнение стеклоткани как армирующего компонента изделий. Eще одним недостатком является трудность формования за счет громоздких размеров стеклоткани.

Наиболее близким по составу к заявляемому является шихта для изготовления керамических изделий [RU, патент №2309926 С1, МПК С04В 33/138, дата публикации 2007.11.10], включающая глину, комплексную добавку, состоящую из 3-х компонентов (ваграночный шлак, диатомит, трепел), бентонит, фосфорный шлак при следующем соотношении компонентов, мас. %:

Глина 10-26

Комплексная добавка, состоящая из следующих компонентов:

Основным недостатком прототипа является низкая прочность и трещиностойкость при сушке и обжиге.

Задачей изобретения является получение шихты для изготовления трещиностойких армированных керамических изделий, повышенной прочности из пластичного компонента (глин) при полусухом, пластическом и литьевом способе формования.

Технический результат изобретения заключается в получении такого состава шихты, который позволит производить армированные керамические изделия с высокими прочностными характеристиками, но с сокращением сроков сушки изделий за счет повышения трещиностойкости.

Технический результат изобретения достигается тем, что в шихте для изготовления армированных керамических изделий, включающей пластичный (глинистый) и армирующий компоненты, плавень и воду в качестве армирующего компонента выступают стеклофибры из стекловолокна длиной L=3-8 мм, толщиной d=0,1-0,8 мм с температурой размягчения стекловолокон, не отличающейся более чем на 30°С от температуры обжига шихты, в качестве глинистого компонента используют как низкосортные, так и высокосортные виды глин, а вместо плавня - комплексную добавку.

Армированные керамические изделия, изготавливаемые из предлагаемой шихты, представляют собой материал, в глинистой матрице которого хаотично распределены волокна стеклофибры.

В качестве пластичного компонента керамической шихты предлагается использовать легкоплавкую или тугоплавкую глину. На территории РФ легкоплавкая глина широко распространена и практически применяется повсеместно для производства керамического кирпича. При этом традиционные технологии, принятые в керамике, не позволяют получать керамический кирпич высокого качества, очень часто оп является низкомарочным за счет образующихся трещин. Тугоплавкая глина широко применяется в производстве канализационных труб, облицовочной плитки, санитарно-технических изделий, при этом важным показателем, который подвергается особому контролю, является предел прочности при изгибе.

Стеклофибры предлагается применять с температурой размягчения близкой к температуре обжига шихты для лучшего сцепления поверхности стекловолокна с поверхностью керамического камня. При этом резко увеличивается сцепление волокон стеклофибры с керамическим камнем, а также исчезает проскальзывание стеклофибр в шихте, таким образом прочность на сжатие и на изгиб повышается. Также стеклофибры позволяют улучшить структурно-механические свойства низкосортных глин, повысить трещиностойкость и прочность изделий при сушке за счет армирования стеклофибрами. Стеклофибра при этом воспринимает на себя напряжения, возникающие при сушке и обжиге керамических изделий.

Предлагаемая шихта для изготовления армированных керамических изделий позволяет значительно повысить прочность, трещиностойкость и получить качественные керамические изделия.

Следует отметить еще один эффект, который достигается на промежуточном этапе и позволяет сократить сроки сушки керамических изделий. За счет того, что в процессе сушки происходит испарение лишней воды и под действием сил поверхностного натяжения глинистые частицы стягиваются, между ними образуется напряжение, которое может превысить предел прочности при растяжении высушиваемой глины и дать в этом сечении трещину. Получается такая зависимость: стягивающие усилия, приводящие к деформациям, напрямую зависят от скорости сушки, а возникающие напряжения прямо пропорциональны возникающим деформациям.

В предлагаемой шихте хаотически расположенные стеклофибры, препятствуют стягиванию глинистых частиц, вследствие чего уменьшается воздушная усадка изделия, а, следовательно, уменьшаются и напряжения, так как согласно закона Гука деформация прямо пропорциональна напряжениям. Таким образом, кроме армирующего эффекта, применение стеклофибры в шихте позволяет отодвинуть момент образования трещины, т.е. увеличивает предел прочности при растяжении и уменьшает величину воздушной усадки, следовательно, и напряжения.

Пример 1. Изготовление керамических изделий по предлагаемому составу с использованием низкосортных (легкоплавких) глин.

Пластичный компонент (глина) - лессовидный суглинок после технологической переработки поступает в смеситель, например, с плотностью рнас=1320 кг/м3 и влажностью W=3%, где происходит перемешивание со стеклофибрами. В качестве армирующего компонента используют стеклофибры из стекловолокна длиной L=3-8 мм, толщиной d=0,1-0,8 мм, с температурой размягчения стекловолокон, не отличающейся более чем на 30°С от температуры размягчения пластичного компонента (глины), с содержанием стеклофибр в керамической шихте 5-20%, сверх 100%. Также в состав керамической шихты добавляют комплексную добавку, состоящую из 3-х компонентов: ваграночный шлак, диатомит, трепел.

Далее тщательно перемешенная масса поступает во второй смеситель, где ее увлажняют паром до влажности 18-22% и интенсивно обрабатывают (это заменяет процесс вылеживания) до получения пластичной, удобно формируемой массы без крупных каменистых включений. При пластическом формовании должны соблюдаться технологические параметры: относительная влажность керамической массы 18-22%; давление прессования 1,6-7 МПа. Изделия подвергаются ленточному формованию на шнековых прессах с подогревом, отформованные изделия отправляют в тоннельные сушилки, где их сушат в течение 24 часов при температуре 100-110°С, а затем обжигают при температуре 950-1050°С в течение 18-24 часов.

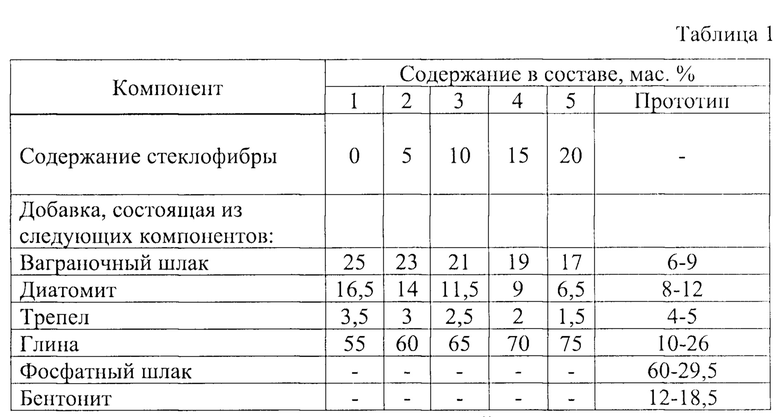

Составы шихты и свойства изделий приведены в таблицах 1 и 2.

Физико-механические показатели изделий, полученные из указанных составов, приведены в таблице 2.

Из представленных таблиц видно, что по результатам испытаний состав №3 самый оптимальный, так как показывает повышенные прочностные характеристики: при сжатии - 37,84 МПа, предел прочности при изгибе - 7,6 МПа, при этом средняя плотность и водопоглощение удовлетворяют требованиям ГОСТ, трещин на поверхности образцов не обнаружено.

Можно сделать вывод о том, что пониженное содержание фибры, в количестве 5%, недостаточно для достижения максимального эффекта увеличения прочности изделия, но и повышенное содержание фибры (15-20%) приводит к его излишнему агрегатированию и снижению эффекта.

Воздушная и огневая усадка показывают небольшие значения, следовательно, эффект сокращения сроков сушки становится достижимым, при этом качество изготавливаемых изделий не нарушается. Таким образом, возможно увеличение производительности на существующих производственных площадях.

Пример 2. Изготовление керамических изделий по предлагаемому составу с использованием высокосортных (тугоплавких) глин.

Технология изготовления керамических изделий аналогична примеру 1, но в качестве пластичного компонента используют тугоплавкую глину, например, с плотностью рнас=1720 кг/м3.

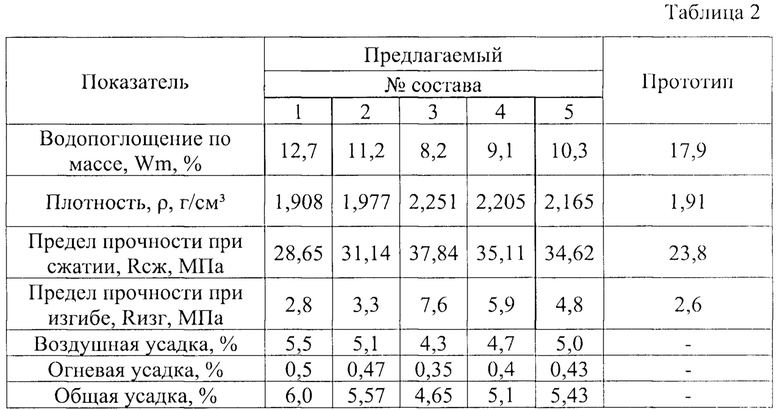

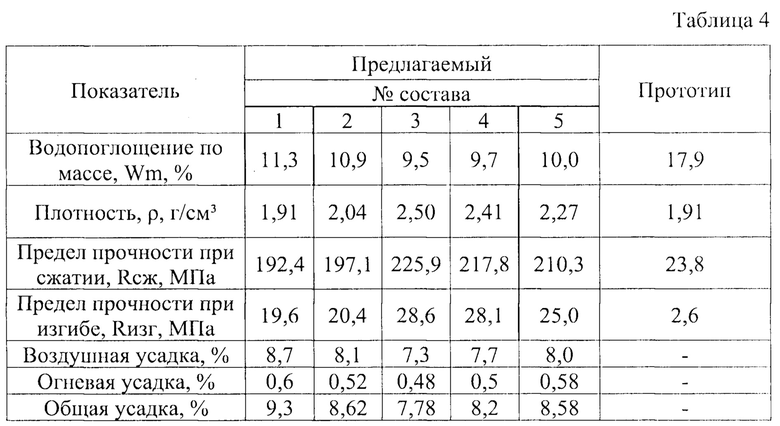

Составы шихты и свойства изделий приведены в таблицах 3 и 4.

Физико-механические показатели изделий из указанных составов приведены в таблице 4.

Из таблицы 4 видно, что по результатам испытаний состав №3; также показывает повышенные прочностные характеристики: предел прочности при сжатии составляет 225,9 МПа, а предел прочности при изгибе составляет 28,6 МПа, средняя плотность и водопоглощение удовлетворяют требованиям ГОСТ. Общая усадка варьирует в пределах 8,58-9,3%, что значительно меньше значений общей усадки керамических изделий без применения стеклофибры.

Таким образом можно сделать вывод о том, что стеклофибры в количестве 5-20% армируют керамический черепок, повышая его прочность на сжатие и на изгиб как с использованием низкосортной глины, гак и с использованием высокосортной глины. Дальнейшее повышение процентного содержания стеклофибры приводит к неравномерному распределению стекловолокон, а, следовательно, снижению эффекта повышения прочности керамического изделия.

Указанный эффект увеличения прочности достигается за счет подбора температуры размягчения стеклофибры, максимально близкой к температуре размягчения шихты, за счет тесного объединения поверхности стеклофибр и керамического камня на атомарном и ионном уровнях (твердо-фазовое спекание). Следует отметить еще один эффект, который достигается на промежуточном этапе и позволяет сократить сроки сушки керамических изделий. Уменьшение усадки в процессе сушки позволяет ускорить данный этап, без образования трещин в изготавливаемых керамических изделиях.

Предлагаемый состав шихты для изготовления армированных керамических изделий позволяет получить трещиностойкие армированные керамические изделия, повышенной прочности.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ СТЕНОВЫХ КЕРАМИЧЕСКИХ ИЗДЕЛИЙ С ИСПОЛЬЗОВАНИЕМ ОСАДОЧНЫХ ВЫСОКОКРЕМНЕЗЕМИСТЫХ ПОРОД, ШИХТА ДЛЯ СТЕНОВЫХ КЕРАМИЧЕСКИХ ИЗДЕЛИЙ И ЗАПОЛНИТЕЛЬ ДЛЯ СТЕНОВЫХ КЕРАМИЧЕСКИХ ИЗДЕЛИЙ | 2007 |

|

RU2327666C1 |

| ШИХТА ДЛЯ ИЗГОТОВЛЕНИЯ АРМИРОВАННЫХ КЕРАМИЧЕСКИХ ИЗДЕЛИЙ | 2005 |

|

RU2307109C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МАГНЕЗИАЛЬНО-СИЛИКАТНОГО ПРОППАНТА И ПЛАСТИФИЦИРУЮЩАЯ ДОБАВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2020 |

|

RU2761435C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МАГНЕЗИАЛЬНО-СИЛИКАТНОГО ПРОППАНТА И ЕГО СОСТАВ | 2020 |

|

RU2742572C1 |

| КЕРАМИЧЕСКАЯ МАССА | 2008 |

|

RU2361841C1 |

| Керамическая масса для изготовления канализационных труб | 2021 |

|

RU2764608C1 |

| КЕРАМИЧЕСКАЯ МАССА ДЛЯ ПОЛУЧЕНИЯ КИРПИЧА | 2010 |

|

RU2448926C1 |

| ШИХТА ДЛЯ ИЗГОТОВЛЕНИЯ КЕРАМИЧЕСКИХ ИЗДЕЛИЙ | 2015 |

|

RU2581588C1 |

| ШЛАКОВЫЙ ПЛАВЕНЬ | 2011 |

|

RU2478590C1 |

| Шихта для керамического кирпича | 2015 |

|

RU2608098C1 |

Изобретение относится к области строительных материалов и может быть использовано в производстве армированных керамических изделий на основе глинистого сырья. Технический результат заключается в получении трещиностойких армированных керамических изделий повышенной прочности, сокращении сроков сушки изделий. Состав шихты для изготовления армированных керамических изделий содержит следующие компоненты, мас.%: пластичный компонент - глина 55-75, комплексная добавка: ваграночный шлак - 17-25, диатомит - 6,5-16,5, трепел - 1,5-3,5, в качестве армирующего компонента используют стеклофибру из стекловолокна длиной L=3-8 мм, толщиной d=0,1-0,8 мм, с температурой размягчения стекловолокон, не отличающейся более чем на 30°С от температуры размягчения пластичного компонента - глины, с содержанием стеклофибр в керамической шихте 5-20%, сверх 100%. 4 табл.

Состав шихты для изготовления армированных керамических изделий, содержащий глину, комплексную добавку из 3-х компонентов, отличающийся тем, что в качестве армирующего компонента используют стеклофибру из стекловолокна длиной L=3-8 мм, толщиной d=0,1-0,8 мм, с температурой размягчения стекловолокон, не отличающейся более чем на 30°С от температуры размягчения пластичного компонента - глины, с содержанием стеклофибр в керамической шихте 5-20%, сверх 100%, при следующем соотношении компонентов, мас.%:

Комплексная добавка, состоящая из следующих компонентов:

| КЕРАМИЧЕСКАЯ МАССА ДЛЯ ИЗГОТОВЛЕНИЯ ДРЕНАЖНЫХ ТРУБ | 2006 |

|

RU2309926C1 |

| КЕРАМИЧЕСКАЯ МАССА ДЛЯ ИЗГОТОВЛЕНИЯ СТЕНОВЫХ ИЗДЕЛИЙ | 2003 |

|

RU2242440C1 |

| КЕРАМИЧЕСКАЯ МАССА ДЛЯ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ СТЕНОВОЙ КЕРАМИКИ | 2000 |

|

RU2200721C2 |

| Шихта для изготовления стеновых керамических изделий | 1984 |

|

SU1165662A1 |

| US 4118236 A1, 03.10.1978. | |||

Авторы

Даты

2022-06-08—Публикация

2021-06-28—Подача