Изобретение относится к технологии производства строительных материалов и может быть использовано при изготовлении изделий из грубодисперсной строительной керамики (кирпич, дренажные трубы и т.п.).

Известен способ сушки строительных изделий, включающий операцию вакуумиро-вания, необходимую для интенсификации процесса [1].

Недостатками такого способа являются сложность устройства для его реализации и повышенная энергоемкость.

Известен способ сушки строительной керамики путем конвекционного нагрева изделий теплоносителем и отвода водяных паров [2].

Однако режим сушки по зонам устанавливают без учета структурных изменений, происходящих в керамических изделиях при их сушке, что приводит к снижению скорости сушки и не позволяет полностью исключить сушильные трещины на кирпиче-сырце, изготовленном пластическим формованием, так как при конвективных способах сушки возникают значительные влажностные градиенты по толщине и объему изделия, особенно в поверхностной его зоне. Низкое качество подверженных сушке по способу-аналогу керамических изделий связано с тем, что при конвективных способах сушки ввиду испарения влаги с поверхностных слоев изделия без учета структурных изменений, происходящих кирпиче-сырце невозможно избежать высоких влажностных и температурных градиентов, которые и приводят к трещинообразованию.

Наиболее близким из известных является способ сушки строительной керамики путем конвекционного нагрева изделий теплоносителем и отвода водяных паров [3].

Способ-прототип заключается в том, что в процессе сушки непрерывно измеряют скорость прохождения ультразвука через контрольное изделие и определяют его ускорение дифференцированием этой величины по времени, причем до наступления первого максимума ускорения ультразвука изделия нагревают со скоростью 0,6-2,0 град/мин, далее до наступления минимума скорости прохождения ультразвука изделия нагревают со скоростью 0,1-0,5 град/мин, после чего по наступлении второго максимума ускорения ультразвука изделия нагревают со скоростью 0,5-1,5 град/мин и выдерживают при достигнутой температуре до достижения заданного конечного влагосодержания.

Недостатком способа-прототипа является то, в прототипе параметрами, по которым корректируют режимы сушки изделия, являются скорость ультразвука и его ускорение.

Выбор этого параметра в качестве контрольного усложняет контроль тем, что для измерения скорости ультразвука обязательно нужно измерять с достаточно высокой точностью два параметра: расстояние между источником и приемником ультразвука, и время прохождения ультразвуком указанного расстояния.

Кроме того, в способе-прототипе изменение скорости нагрева теплоносителя на каждом этапе сушке не оптимально, что не позволяет достаточно эффективно интенсифицировать процесс сушки и повышение качества изделий.

Техническая задача, стоящая в рамках настоящего изобретения, состоит в упрощении способа и в интенсификации процесса сушки и повышении качества изделий.

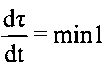

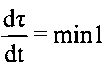

Поставленная задача решается тем, что в способе сушки отформованных кирпичей-сырцов, включающем размещение кирпичей-сырцов в сушилке, подачу и отбор теплоносителя, отвод водяных паров при непрерывном пропускании ультразвука и контроле его параметров при прохождении через контролируемое изделие и корректировке скорости нагрева теплоносителя на каждом этапе сушки по измеренным параметрам ультразвука, причем в качестве контролируемого параметра выбрано время прохождения ультразвука от одного торца произвольно выбранного из партии кирпичей до другого торца указанного кирпича, при этом к одному из торцов произвольно выбранного кирпича из партии кирпичей, размещенных в сушилке, подводят импульсный источник ультразвука, а к противоположному торцу того же кирпича подключают приемник ультразвука, возбуждают в источнике ультразвука импульсные ультразвуковые колебания и непрерывно определяют интервалы τ прохождения каждым импульсом ультразвука расстояния от одного торца упомянутого кирпича, до другого торца того же кирпича, определяют скорость изменения упомянутых интервалов в процессе времени сушки путем дифференцирования длительности интервалов τ по времени t, при этом до наступления первого минимума скорости изменения интервалов по времени

в процессе времени сушки путем дифференцирования длительности интервалов τ по времени t, при этом до наступления первого минимума скорости изменения интервалов по времени температуру теплоносителя линейно повышают со скоростью, лежащей в диапазоне 30-35 град/ч, далее после наступления первого минимума скорости изменения интервалов по времени

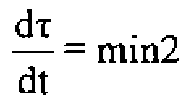

температуру теплоносителя линейно повышают со скоростью, лежащей в диапазоне 30-35 град/ч, далее после наступления первого минимума скорости изменения интервалов по времени до наступления максимального значения интервала τ=max вновь изменяют скорость изменения температуры теплоносителя и устанавливают ее в диапазоне 5-6 град/ч, затем после наступления второго минимума скорости изменения интервалов по времени

до наступления максимального значения интервала τ=max вновь изменяют скорость изменения температуры теплоносителя и устанавливают ее в диапазоне 5-6 град/ч, затем после наступления второго минимума скорости изменения интервалов по времени вновь линейно изменяют температуру теплоносителя и устанавливают ее в диапазоне 8-10 град/ч, затем по истечении 2,5-3 ч подъема температуры, стабилизируют температуру теплоносителя на достигнутом уровне, при этом в процессе сушки кирпичей производят непрерывное измерение влагосодержания в кирпиче и выдерживают упомянутое стабилизированное значение температуры до достижения заданного конечного влагосодержания, после чего сушку прекращают.

вновь линейно изменяют температуру теплоносителя и устанавливают ее в диапазоне 8-10 град/ч, затем по истечении 2,5-3 ч подъема температуры, стабилизируют температуру теплоносителя на достигнутом уровне, при этом в процессе сушки кирпичей производят непрерывное измерение влагосодержания в кирпиче и выдерживают упомянутое стабилизированное значение температуры до достижения заданного конечного влагосодержания, после чего сушку прекращают.

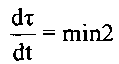

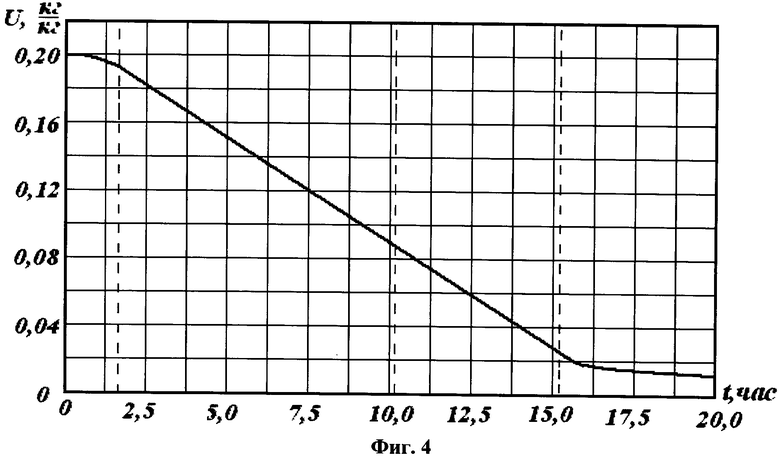

На фиг. 1 представлен график зависимости изменения интервала времени τ прохождением импульсом ультразвука от одного торца кирпича до другого от времени сушки t.

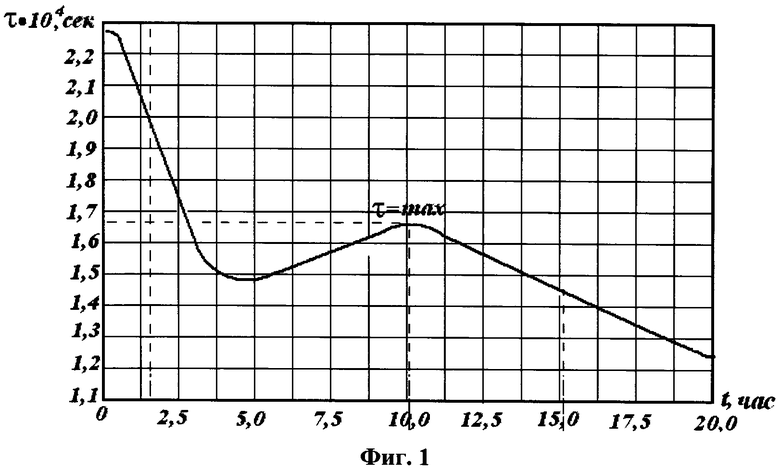

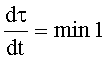

На фиг. 2 представлен график зависимости скорости изменения интервалов по времени прохождением импульса ультразвука от одного торца кирпича до другого от времени сушки t.

скорости изменения интервалов по времени прохождением импульса ультразвука от одного торца кирпича до другого от времени сушки t.

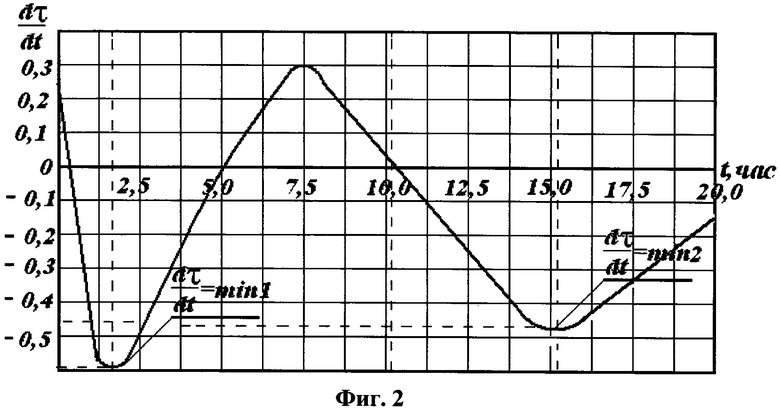

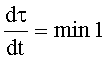

На фиг. 3 представлен график зависимости температуры сушки от времени.

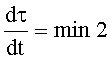

На фиг. 4 представлен график зависимости влагосодержания в кирпиче от времени сушки.

Графики, приведенные на фиг. 1- 4, служат для пояснения сущности изобретения.

Сущность заявляемого способа заключается в следующем. Керамические массы, применяемые для формования кирпича, содержат то или иное количество влаги. Находящаяся в массах влага слагается из влаги, содержащейся в сырьевых материалах (естественная влажность), и из воды, вводимой в массы искусственно и необходимой для придания им способности формоваться.

Независимо от происхождения влагосодержания керамической массы (естественное или искусственное) эта влага кратко обозначается как задельная вода. Под сушкой и понимают удаление задельной воды из принявших законченную форму изделий.

В заявляемом способе процесс сушки керамического кирпича-сырца можно условно разбить на три этапа: перемещение влаги внутри кирпича к поверхности испарения (внутренняя диффузия); испарение и поглощение водяных паров окружающим воздухом или газами (внешняя диффузия); вынос газами водяных паров за пределы сушильного пространства.

Дисбаланс внутренней и внешней диффузий обусловливает появление в сохнущем кирпиче перепада влагосодержания, который, с одной стороны, интенсифицирует внутреннюю диффузию, а с другой - приводит к перепаду усадочных деформаций, которые являются причиной возникновения в сохнущем кирпиче напряжений и трещин. Оптимальным режимом сушки будет такой, который обеспечит минимальный перепад влажности по толщине материала. Этот режим получается за счет увеличения скорости движения влаги в сырце или за счет предупреждения слишком резкого высыхания поверхностных слоев. Скорость движения влаги в сырце можно увеличить повышением его температуры. Это можно осуществить подогревом сырца в процессе сушки воздухом повышенной температуры.

Однако данные, полученные при изучении процесса испарения влаги из сырца, указывают на то, что эти мероприятия не достигают цели в том случае, если повышение температуры сырца в воздухе осуществлять с достаточно высокой скоростью. Как показывают опыты, повышенная температура сушки при низкой влажности воздуха может не только ускорить сушку за счет увеличения скорости движения воды, но замедлить ее, поскольку образуются пересушенная корка и резкий температурный перепад, тормозящий движение влаги к поверхности. Поэтому на разных этапах сушки важно правильно подобрать температурные режимы сушки.

В процессе сушки сырца в нем происходят структурные изменения. Эти изменения можно отслеживать при помощи ультразвука. Для этой цели к одному из торцов произвольно выбранного кирпича из партии кирпичей, размещенных в сушилке, подводят импульсный источник ультразвука, а к противоположному торцу того же кирпича подключают детектор ультразвука. В качестве ультразвукового датчика и приемника ультразвука можно использовать пьезоэлектрические элементы. Пьезоэлектрические излучатели применяются для генерирования ультразвуков с частотами до 50 МГц. Явление обратного пьезоэлектрического эффекта заключается в механической деформации некоторых материалов (кристаллы кварца и турмалина, сегнетова соль, фосфорнокислый аммоний, керамический материал на основе титаната бария и т.д.) под действием переменного электрического поля. Если к определенным плоскостям кристалла подвести переменное электрическое поле, то кристалл сжимается или растягивается в зависимости от полярности электрического поля. Основной частью такого излучателя является пластинка или стержень из пьезоэлектрического материала. На поверхность пластины в виде проводящих слоев нанесены электроды. При действии переменного, в частности импульсного, электрического поля пластина вибрирует, излучая механическую волну соответствующей частоты.

Для регистрации и анализа ультразвуков применяются пьезоэлектрические датчики-приемники ультразвука. В пьезоэлектрическом датчике используется прямой пьезоэлектрический эффект. Прямой пьезоэффект состоит в том, что при механической деформации указанных выше кристаллов в определенных направлениях на их границах появляются электрические заряды противоположных знаков, что приводит к генерации электрического поля. Это явление обусловлено деформацией элементарных кристаллических ячеек и сдвигом подрешеток относительно друг друга при механическим воздействии на кристалл. В пьезодатчиках под действием регистрируемых ультразвуковых волн в пластинке возникают вынужденные механические колебания (переменная деформация), которые и приводят к генерации переменного электрического поля, соответствующее электрическое напряжение которого может быть измерено.

Скорость прохождения ультразвуком через любое вещество зависит от структуры и физико-химических свойств вещества. Если через тело фиксированной протяженности пропускать ультразвук и непрерывно изменять структуру или физико-химические параметры указанного вещества, то время прохождения ультразвуком указанного фиксированного расстояния будет изменяться синхронно с изменением свойств вещества. Это наглядно демонстрирует график зависимости изменения интервала времени τ прохождением импульсом ультразвука от одного торца кирпича до другого от времени сушки t, изображенный на фиг. 1.

При линейном изменении температуры на первом этапе сушки внутри кирпича-сырца в его порах и капиллярах образуется водяной пар, давление которого по мере возрастания температуры увеличивается. Это приводит к возрастанию скорости ультразвука внутри сырца и, следовательно, к сокращению времени τ прохождения импульсом ультразвука от одного торца кирпича до другого. При неправильном режиме изменения скорости температуры теплоносителя уже на этом первом этапе сушки могут возникнуть в кирпиче-сырце микротрещины, которые приводят к браку в готовом изделии. Эксперименты показали, что оптимальным режимом на первом этапе сушке, является такой, при котором температуру теплоносителя линейно изменяют со скоростью, лежащей в диапазоне 30-35 град/ч. При скорости изменения температуры теплоносителя меньшей, чем 30 град/ч, длительность процесса возрастает, и производительность сушки кирпича резко снижается. Кроме того, при скорости изменения температуры теплоносителя меньшей, чем 30 град/ч, возникает конденсация влаги на поверхности изделий, что приводит к появлению мелких трещин на поверхности кирпича.

При скорости изменения температуры теплоносителя большей, чем 35 град/ч, в порах кирпича-сырца образуется слишком много водяных паров, давление которых может быть больше предела прочности сырца, и в нем могут появиться трещины. Линейное изменение скорости температуры теплоносителя в диапазоне 30-35 град/ч является оптимальным, так как за время нахождения сырца в первой зоне сушки градиент температуры и влагосодержания относительно невелики, что позволяет постепенно диффундировать парам воды через капилляры кирпича-сырца изнутри к поверхности кирпича. На фиг. 1 этот первый этап сушки заканчивается по истечении 2 ч сушки, и отмечен на фиг. 1 - 4 пунктирной линией. В этот период времени заметного влагоотделения с поверхности кирпича в сушильную камеру еще не происходит (см. фиг. 3), скорость ультразвука медленно, но постоянно возрастает, и время его прохождения по длине кирпича также медленно, но постоянно снижается (см. фиг. 1). В этот период времени угол наклона графика (фиг. 1), характеризуемого производной величиной приведенного на фиг. 2 графика, непрерывно изменяется и по истечении 2 часов достигает своего минимума. С этого момент времени начинается более интенсивное выделение паров воды с поверхности кирпича (см. фиг. 3). Чтобы процесс испарения влаги с поверхности кирпича не приводил к трещинообразованию, необходимо в этот момент времени снизить скорость изменения температуры теплоносителя. Эксперименты показали, что оптимальная скорость изменения температуры теплоносителя после достижения первого минимума величины

приведенного на фиг. 2 графика, непрерывно изменяется и по истечении 2 часов достигает своего минимума. С этого момент времени начинается более интенсивное выделение паров воды с поверхности кирпича (см. фиг. 3). Чтобы процесс испарения влаги с поверхности кирпича не приводил к трещинообразованию, необходимо в этот момент времени снизить скорость изменения температуры теплоносителя. Эксперименты показали, что оптимальная скорость изменения температуры теплоносителя после достижения первого минимума величины (на фиг. 2, при t=2 ч) до наступления максимального значения интервала τ=max (см. фиг. 1, t=10 час) должна лежать в диапазоне 5-6 град/ч. Изменение скорости нарастания температуры теплоносителя в период сушки медленнее чем 5 град/ч, снижает интенсивность сушки и повышает ее продолжительность. Увеличение скорости нарастания температуры теплоносителя за предел 6 град/ч, не позволяет обеспечить плавного удаления влаги с поверхности изделий, что приводит к образованию на упомянутой поверхности микротрещин. В указанном интервале времени сушки, лежащем в диапазоне от 2 до 10 ч, происходит более медленное нарастание температуры сушки, чем это было на предыдущем временном интервале сушки (см. фиг. 3).

(на фиг. 2, при t=2 ч) до наступления максимального значения интервала τ=max (см. фиг. 1, t=10 час) должна лежать в диапазоне 5-6 град/ч. Изменение скорости нарастания температуры теплоносителя в период сушки медленнее чем 5 град/ч, снижает интенсивность сушки и повышает ее продолжительность. Увеличение скорости нарастания температуры теплоносителя за предел 6 град/ч, не позволяет обеспечить плавного удаления влаги с поверхности изделий, что приводит к образованию на упомянутой поверхности микротрещин. В указанном интервале времени сушки, лежащем в диапазоне от 2 до 10 ч, происходит более медленное нарастание температуры сушки, чем это было на предыдущем временном интервале сушки (см. фиг. 3).

Скорость внутренней диффузии паров влаги зависит от вязкости воды, а испарение ее с поверхности изделий (внешняя диффузия) зависит от силы поверхностного натяжения воды. Рост температуры внутри кирпича-сырца гораздо сильнее влияет на вязкость воды, чем на силу ее поверхностного натяжения. С изменением температуры воды в указанном периоде сушки (от 2 до 10 ч) до 100°C вязкость воды снижается почти на 85%, а силы поверхностного натяжения - всего на 19%. Поэтому прогрев материала кирпича-сырца облегчает продвижение воды по капиллярам внутри кирпича, но в меньшей степени способствует ее удалению с поверхности изделия.

За счет указанного процесса градиент температуры и давления внутри кирпича начинает резко возрастать, что приводит к резкому возрастанию скорости ультразвука и, следовательно, к резкому снижению времени его прохождения по длине кирпича (см. фиг. 1). Кроме того, при удалении влаги из сырца сокращается его объем. Это происходит за счет того, что по мере испарения влаги в капиллярах глины возникают возрастающие силы поверхностного натяжения, создающие равномерно распределенную нагрузку, стремящуюся сблизить частицы глины сырца, что приводит к началу усадки изделия. Усадка приводит к повышению плотности материала сырца и способствует резкому повышению скорости ультразвука и, следовательно, приводит к столь же резкому снижению времени прохождения импульсом ультразвука от одного торца кирпича до другого. При достижении первого максимума скорости звука, а следовательно, первого минимума времени прохождения импульсом ультразвука от одного торца кирпича до другого (на фиг. 1 в момент t=5 ч), в сырце начинают проявляться два конкурирующих процесса: с одной стороны, возрастающая температура в сырце приводит к объемному температурному расширению сырца, что приводит к снижению его плотности. Кроме того, удаление влаги из пор и капилляров сырца приводит к тому, что внутри этих пор и капилляров образуются пустоты, что также должно приводить к снижению плотности материала сырца. Эти два процесса приводят к снижению скорости ультразвука и, следовательно, к повышению времени прохождения импульсом ультразвука от одного торца кирпича до другого. С другой стороны, как это было отмечено выше, при возрастании температуры изделия происходит частичная усадка его материала и нарастание внутреннего градиента давления паров воды в капиллярах. Эти два процесса приводят к повышению скорости ультразвука и, следовательно, к снижению времени прохождения импульсом ультразвука от одного торца кирпича до другого. В момент времени сушки t=5 ч эти два процесса выравниваются, а затем первый процесс начинает преобладать над вторым процессом, что приводит к снижению скорости ультразвука, а следовательно, к возрастанию времени прохождения импульсом ультразвука от одного торца кирпича до другого. По мере возрастания температуры оба процесса продолжают конкурировать друг с другом. В момент времени t=10 ч оба процесса вновь уравновешивают друг друга. Скорость ультразвука при этом достигает своего первого минимума, а время прохождения импульсом ультразвука от одного торца кирпича до другого - своего максимума τ=max (см. фиг. 1). В этот момент времени внутри пор и капилляров создан высокий градиент давлений, и к поверхности кирпича диффундировала значительная часть внутренней влаги. Для того чтобы возникшие внутри кирпича градиенты давления не привели к короблению и растрескиванию сырца, необходимо в момент времени τ=max повысить скорость удаления влаги с поверхности изделий по сравнению с предыдущим значением. Эксперименты показали, что оптимальная скорость изменения температуры теплоносителя после достижения τ=max (см. фиг. 1, при t=10 ч) до наступления второго минимального значения скорости (см. фиг. 2, t=l5 ч) должна лежать в диапазоне 8-9 град/ч. Изменение скорости нарастания температуры теплоносителя в этот период сушки медленнее чем 8 град/ч, снижает интенсивность сушки и повышает ее продолжительность. Увеличение скорости нарастания температуры теплоносителя за предел 9 град/час, не позволяет обеспечить плавного удаления влаги с поверхности изделий, что приводит к образованию, на упомянутой поверхности, микротрещин. На этом этапе сушки наряду с интенсивным удалением влаги из кирпича-сырца, происходит его постоянная усадка, в результате которой его плотность непрерывно возрастает, что приводит к непрерывному возрастанию скорости ультразвука и, следовательно, к снижению времени Т прохождением импульсом ультразвука от одного торца кирпича до другого. По истечении 5-6 ч сушки кирпича в указанном режиме увеличение скорости подъема температуры теплоносителя прекращают, и при достигнутой температуре (на фиг. 3, Т=160°C) осуществляют окончательную сушку изделия до тех пор, пока влагосодержание в сырце, которое непрерывно контролируется влагомером, не достигнет заданного значения.

(см. фиг. 2, t=l5 ч) должна лежать в диапазоне 8-9 град/ч. Изменение скорости нарастания температуры теплоносителя в этот период сушки медленнее чем 8 град/ч, снижает интенсивность сушки и повышает ее продолжительность. Увеличение скорости нарастания температуры теплоносителя за предел 9 град/час, не позволяет обеспечить плавного удаления влаги с поверхности изделий, что приводит к образованию, на упомянутой поверхности, микротрещин. На этом этапе сушки наряду с интенсивным удалением влаги из кирпича-сырца, происходит его постоянная усадка, в результате которой его плотность непрерывно возрастает, что приводит к непрерывному возрастанию скорости ультразвука и, следовательно, к снижению времени Т прохождением импульсом ультразвука от одного торца кирпича до другого. По истечении 5-6 ч сушки кирпича в указанном режиме увеличение скорости подъема температуры теплоносителя прекращают, и при достигнутой температуре (на фиг. 3, Т=160°C) осуществляют окончательную сушку изделия до тех пор, пока влагосодержание в сырце, которое непрерывно контролируется влагомером, не достигнет заданного значения.

Скорость ультразвука в процессе окончательной сушки непрерывно возрастает, а время Т прохождением импульсом ультразвука от одного торца кирпича до другого по мере повышения давления паров воды внутри пор и капилляров падает, что связано с продолжающимися при сушке процессами усадки. По окончании сушки (на фиг. 1 - 4, t=20 ч) скорость ультразвука достигает своего максимального значения, а время τ - прохождения импульсом ультразвука от одного торца кирпича до другого торца своего минимального значения, и стабилизируется.

Пример конкретного выполнения. По заявляемому способу и по способу-прототипу осуществляли сушку партии отформованного кирпича-сырца. Графики изменения температурных режимов и характеристик сохнувшего по заявляемому способу кирпича-сырца отображены на фиг. 1 - 4. Процесс сушки в обоих случаях производился до тех пор, пока влагосодержание U в кирпичах не достигало заданной величины, равной 115%. Отличие способов сушки заключалось в том, что по заявляемому способу изменение температурных режимов осуществлялось с учетом структурных изменений, происходящих в изделиях по мере их сушки. На первом этапе сушки, который осуществлялся в течение 2 ч, скорость изменения температуры теплоносителя равнялась 30 град/ч, на втором этапе сушке она равнялась 5 град/ч, а на третьем - 8 град/ч.

Выбранные температурные режимы привели к равномерному удалению влаги из изделий в течение всего периода их сушки (см. фиг. 4), что предотвращало процесс тре-щинообразования. Сушку по способу-прототипу осуществляли без учета структурных изменений, происходящих в изделиях в период их сушки, по технологическому регламенту, предписанному в традиционных конвекционных сушильных агрегатах. В обоих случаях высохший до заданной кондиции кирпич подвергался отжигу. Отжиг кирпича прошедшего сушку по заявляемому способу и по способу-прототипу, осуществлялся при одинаковых режимах, регламентируемых типовыми технологическими инструкциями. Результаты испытаний приведены в таблице 1.

Как следует из таблицы 1, средняя плотность и прочность при сжатии у кирпича, прошедшего сушку по заявляемому способу, выше, чем эти характеристики у кирпича, высушенного по способу-прототипу, при этом трещинообразование в кирпиче, изготовленном по заявляемому способу, отсутствует, тогда как на кирпиче, высушенном по способу-прототипу, они присутствуют. Кроме того, время сушки и водопоглощение кирпича, приготовленного по заявляемому способу, ниже, чем водопоглощение кирпича, высушенного по способу-прототипу.

Литература

1. Авторское свидетельство СССР №316675, кл. С04В 41/30, 1970.

2. Лыков А.В. Теория сушки. - М.: Энергия, 1968, с. 136-147.

3. А.с. №571682, кл. F26B3/00. Опубл. 28.10.1977. - Прототип.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ СУШКИ КЕРАМИЧЕСКИХ ИЗДЕЛИЙ | 2020 |

|

RU2743979C1 |

| СПОСОБ СУШКИ ОТФОРМОВАННОГО КИРПИЧА-СЫРЦА | 2020 |

|

RU2742163C1 |

| СПОСОБ СУШКИ КЕРАМИЧЕСКИХ ИЗДЕЛИЙ | 2020 |

|

RU2751325C1 |

| Способ сушки строительной керамики | 1976 |

|

SU571682A1 |

| Способ сушки строительной керамики | 1984 |

|

SU1186603A1 |

| Способ сушки строительной кера-МиКи | 1979 |

|

SU808476A1 |

| СПОСОБ КОНТРОЛЯ СУШКИ КЕРАМИЧЕСКИХ ИЗДЕЛИЙ | 2020 |

|

RU2763651C1 |

| СПОСОБ СУШКИ ОТФОРМОВАННОГО КИРПИЧА-СЫРЦА | 2010 |

|

RU2433102C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КЕРАМИЧЕСКОГО КИРПИЧА | 1995 |

|

RU2101257C1 |

| СПОСОБ СУШКИ КЕРАМИЧЕСКИХ ИЗДЕЛИЙ | 2015 |

|

RU2615201C2 |

Изобретение относится к технологии производства строительных материалов и может быть использовано при изготовлении изделий строительной керамики (кирпич, дренажные трубы и т.п.). В процессе сушки к одному из торцов произвольно выбранного кирпича из партии кирпичей, размещенных в сушилке, подводят импульсный источник ультразвука, а к противоположному торцу того же кирпича подключают приемник ультразвука, возбуждают в источнике ультразвука импульсные ультразвуковые колебания и непрерывно определяют интервалы времени τ прохождения каждым импульсом ультразвука расстояния от одного торца упомянутого кирпича до другого торца того же кирпича. Определяют скорость изменения упомянутых интервалов

Способ сушки отформованного кирпича-сырца, включающий размещение его в сушилке, подачу и отбор теплоносителя и отвод водяных паров при непрерывном пропускании ультразвука и контроле его параметров при прохождении через контролируемое изделие и корректировке скорости нагрева теплоносителя на каждом этапе сушки по измеренным параметрам ультразвука, отличающийся тем, что в качестве контролируемого параметра выбрано время прохождения ультразвука от одного торца произвольно выбранного кирпича из партии кирпичей до другого торца указанного кирпича, при этом к одному из торцов произвольно выбранного кирпича из партии кирпичей, размещенных в сушилке, подводят импульсный источник ультразвука, а к противоположному торцу того же кирпича подключают приемник ультразвука, возбуждают в источнике ультразвука импульсные ультразвуковые колебания и непрерывно определяют интервалы τ прохождения каждым импульсом ультразвука расстояния от одного торца упомянутого кирпича до другого торца того же кирпича, определяют скорость изменения упомянутых интервалов в процессе времени сушки путем дифференцирования длительности интервалов τ по времени t, при этом до наступления первого минимума скорости изменения интервалов по времени

в процессе времени сушки путем дифференцирования длительности интервалов τ по времени t, при этом до наступления первого минимума скорости изменения интервалов по времени температуру теплоносителя линейно повышают со скоростью, лежащей в диапазоне 30-35 град/ч, далее после наступления первого минимума скорости изменения интервалов по времени

температуру теплоносителя линейно повышают со скоростью, лежащей в диапазоне 30-35 град/ч, далее после наступления первого минимума скорости изменения интервалов по времени до наступления максимального значения интервала τ=max вновь изменяют скорость изменения температуры теплоносителя и устанавливают ее в диапазоне 5-6 град/ч, затем после наступления второго минимума скорости изменения интервалов по времени

до наступления максимального значения интервала τ=max вновь изменяют скорость изменения температуры теплоносителя и устанавливают ее в диапазоне 5-6 град/ч, затем после наступления второго минимума скорости изменения интервалов по времени вновь линейно изменяют температуру теплоносителя и устанавливают ее в диапазоне 8-10 град/ч, затем по истечении 2,5-3 ч подъема температуры стабилизируют температуру теплоносителя на достигнутом уровне, при этом в процессе сушки кирпичей производят непрерывное измерение влагосодержания в кирпиче и выдерживают упомянутое стабилизированное значение температуры до достижения заданного конечного влагосодержания, после чего сушку прекращают.

вновь линейно изменяют температуру теплоносителя и устанавливают ее в диапазоне 8-10 град/ч, затем по истечении 2,5-3 ч подъема температуры стабилизируют температуру теплоносителя на достигнутом уровне, при этом в процессе сушки кирпичей производят непрерывное измерение влагосодержания в кирпиче и выдерживают упомянутое стабилизированное значение температуры до достижения заданного конечного влагосодержания, после чего сушку прекращают.

| Способ сушки строительной керамики | 1976 |

|

SU571682A1 |

| Способ сушки строительной кера-МиКи | 1979 |

|

SU808476A1 |

| СПОСОБ СУШКИ КИРПИЧА-СЫРЦА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2002 |

|

RU2244227C2 |

| ПЛОСКАЯ В СЛОЖЕННОМ ВИДЕ ФИЛЬТРУЮЩАЯ ЛИЦЕВАЯ РЕСПИРАТОРНАЯ МАСКА, В КОТОРОЙ СТРУКТУРА, ОБРАЗОВАННАЯ СВАРНЫМИ ШВАМИ, ЯВЛЯЕТСЯ ЭЛЕМЕНТОМ КОНСТРУКЦИИ | 2010 |

|

RU2436608C1 |

| ЛЫКОВ А.В | |||

| "Теория сушки", Москва, Энергия, 1968, с.136-147 | |||

Авторы

Даты

2015-08-20—Публикация

2014-03-05—Подача