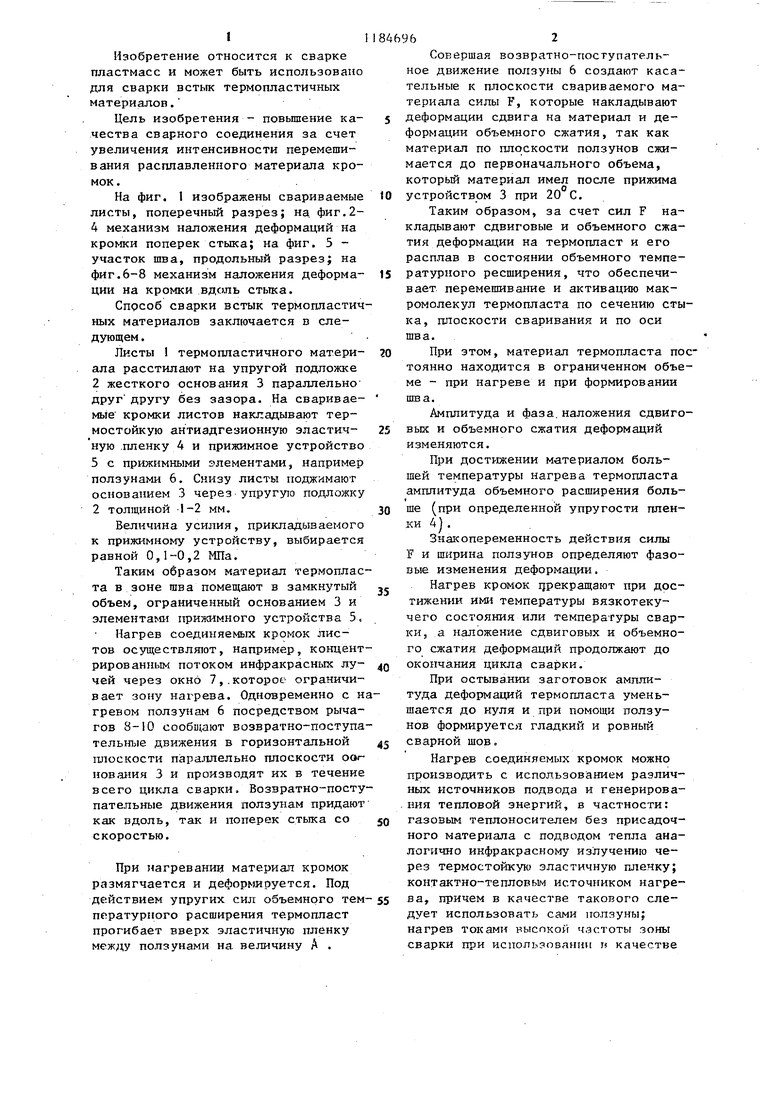

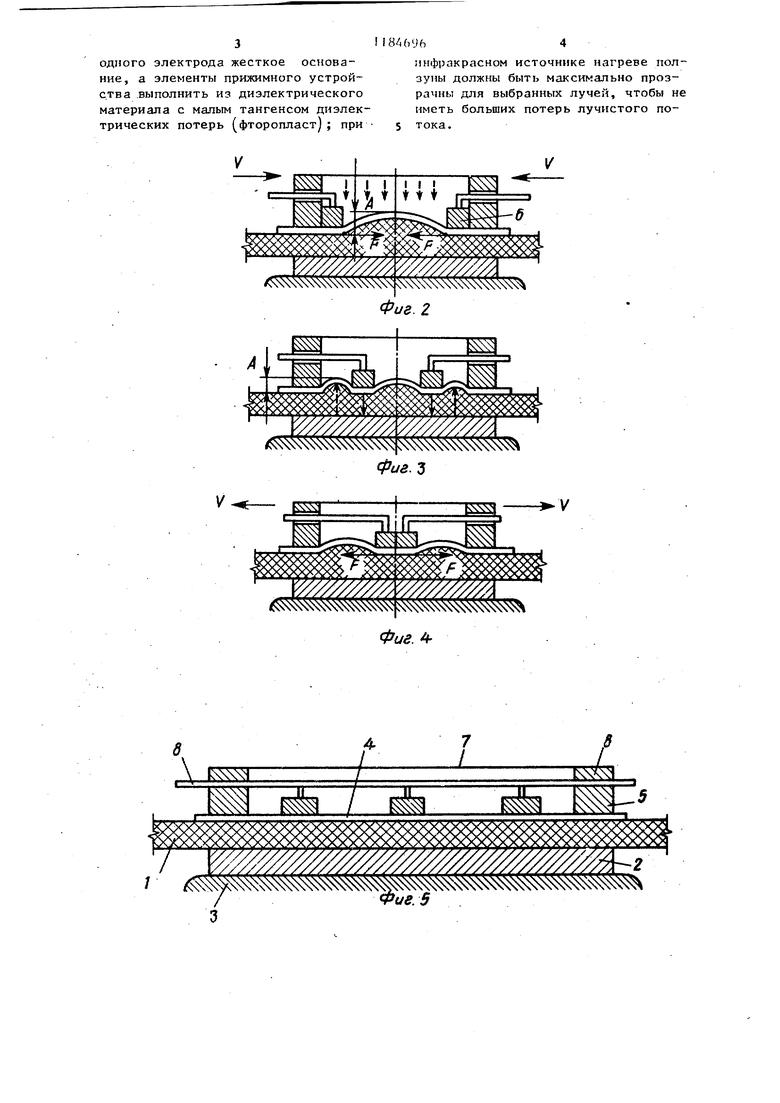

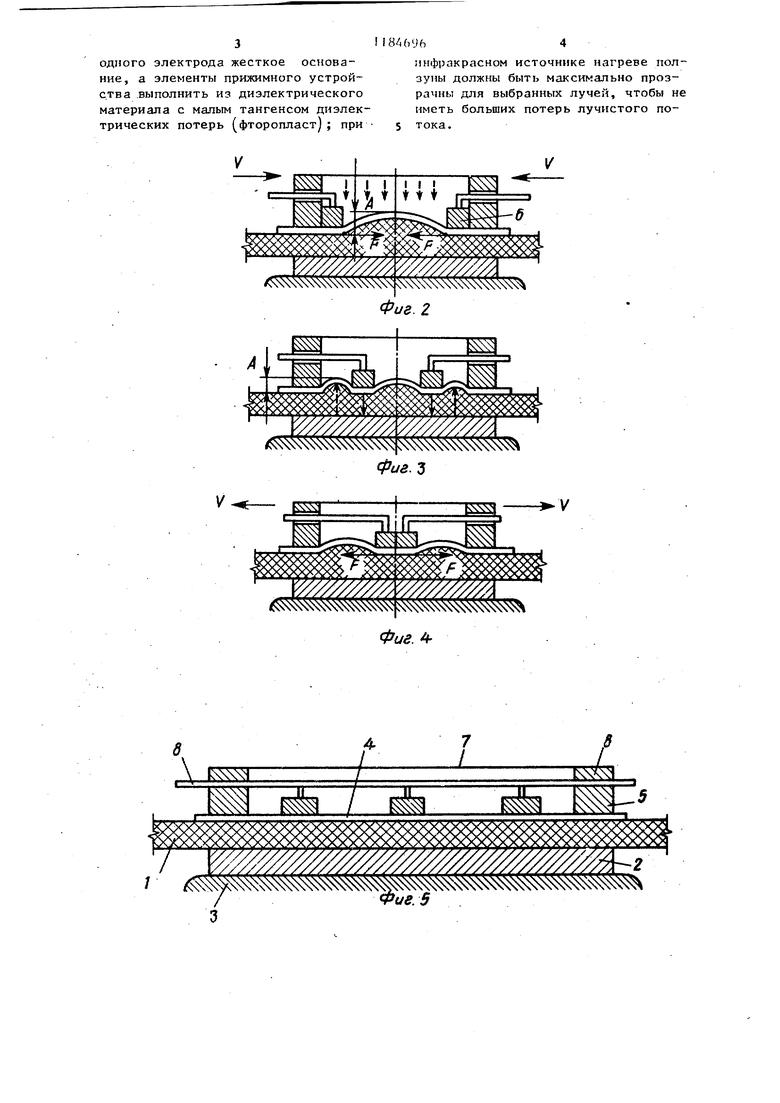

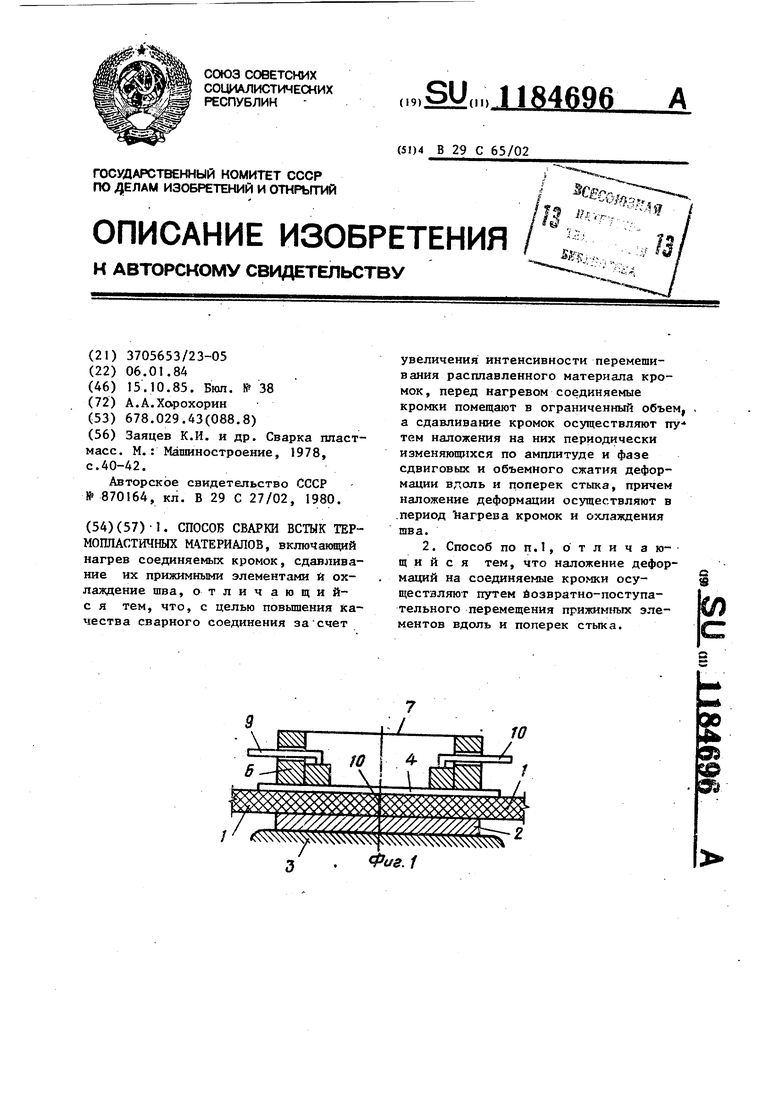

1 Изобретение относится к сварке пластмасс и может быть использовано для сварки встык термопластичных материалов. Цель изобретения - повьшение качества сварного соединения за счет увеличения интенсивности перемешивания расплавленного материала кромок . На фиг. 1 изображены свариваемые листы, поперечный разрез; на. фиг.24механизм наложения деформаций на кромки поперек стыка; на фиг. 5 участок шва, продольный разрез; на фиг.6-8 механизм наложения деформации на кромки вдоль стыка. Спрсоб сварки встык термопластич ных материалов заключается в следующем. Листы 1 термопластичного материала расстилают на упругой подложке 2 жесткого основания 3 параллельно друг другу без зазора. На свариваеMbie кромки листов накладывают термостойкую антиадгезионную эластичную .пленку 4 и прижимное устройство 5с прижимными элементами, например ползунами 6. Снизу листы поджимают основанием 3 черезупругую подложку 2 толщиной -1-2 мм. Величина усилия, прикладываемого к прижимному устройству, выбирается равной 0,1-0,2 МПа. Таким образом материал термоплас та в зоне шва помещают в замкнутый объем, ограниченный основанием 3 и элементами прижимного устройства 5. Нагрев соединяемых кромок листов осуществляют, например, концент рированным потоком инфракрасных лучей через окно 7,.которое ограничивает зону нагрева. Одновременно с н гревом ползунам 6 посредством рычагов 8-10 сообщают возвратно-поступа тельные движения в горизонтальной плоскости параллельно плоскости оог новация 3 и производят их в течение всего цикла сварки. Возвратно-посту пательные движения ползунам придают как вдоль, так и поперек стыка со скоростью. При нагревании материал кромок размягчается и дeфop даpyeтcя. Под действием упругих сил объемного тем пературного расширения термопласт прогибает вверх эластичную пленку между ползунами на величину А . 62 Совершая возвратно-поступательное движение ползуны 6 создают касательные к плоскости свариваемого материала силы F, которые накладывают деформации сдвига на материал и деформации объемного сжатия, так как материал по плоскости ползунов сжимается до первоначального объема, которьй материал имел после прижима устройством 3 при 20 С. Таким образом, за счет сил F накладывают сдвиговые и объемного сжатия деформации на термопласт и его расплав в состоянии объемного температурного ресширения, что обеспечивает перемешивание и активацию макромолекул термопласта по сечению стыка, плоскости сваривания и по оси шва. При этом, материал термопласта постоянно находится в ограниченном объеме - при нагреве и при формировании шва. Амплитуда и фаза.наложения сдвйговых и объемного сжатия деформаций изменяются. При достижении материалом большей температуры нагрева термопласта амплитуда объемного расширения больше (при определенной упругости пленки 4J . Знакопеременность действия силы F и ширина ползунов определяют фазовые изменения деформации. Нагрев кромок прекращают при достижении ими температуры вязкотекучего состояния или температуры сварки, а наложение сдвиговых и объемного сжатия деформаций продолжают до окончания цикла сварки. При остывании заготовок амплитуда деформаций термопласта уменьшается до нуля и при помощи ползунов формируется гладкий и ровный сварной шов. Нагрев соединяемых кромок можно производить с использованием различных источников подвода и генерирования тепловой энергий, в частности: газовым теплоносителем без присадочного материала с подводом тепла аналогично инфракрасному излучению через термостойкую эластичную гленку; контактно-тепловым источником нагрева, причем в качестве такового следует использовать сами ползуны; нагрев токами высокой частоты .зоны сварки при использовании и качестве

одного электрода жесткое основание, а элементы прижимного устройства .выполнить из диэлектрического материала с малым тангенсом диэлектрических потерь (фторопласт); при

184(1УЬ4

инфракрасном источнике нагреве ползуны должны быть максимально прозрачны для выбранных лучей, чтобы не иметь больших потерь лучистого по5 тока.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ сварки встык термопластичных материалов инфракрасным излучением | 1980 |

|

SU870164A1 |

| Устройство для сварки полимерных материалов газообразным теплоносителем | 1985 |

|

SU1255452A1 |

| Устройство для сварки термопластичных материалов инфракрасным излучением | 1979 |

|

SU872284A1 |

| СПОСОБ ФОРМИРОВАНИЯ НЕПРЕРЫВНОЙ ЛЕНТЫ ДЛЯ ЛЕНТОЧНОГО СЕПАРАТОРА | 2002 |

|

RU2309847C2 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ СВАРКИ ВСТЫК ТОНКИХ МЕТАЛЛИЧЕСКИХ ЛИСТОВ БЕЗ ПРИСАДОЧНЫХ МАТЕРИАЛОВ ДЛЯ СВАРКИ С ИСПОЛЬЗОВАНИЕМ ЗАЖИМНЫХ ПРИЖИМНЫХ УСТРОЙСТВ, ПО МЕНЬШЕЙ МЕРЕ, ОДНОГО ПРИЖИМНОГО ЭЛЕМЕНТА, ПРИГОДНОГО ДЛЯ СОЗДАНИЯ ДВУХ ИЛИ БОЛЕЕ РАЗЛИЧНЫХ УРОВНЕЙ ДАВЛЕНИЯ | 2007 |

|

RU2432243C2 |

| Устройство для сварки термопластов газообразным теплоносителем | 1983 |

|

SU1098806A1 |

| Способ стыковой сварки деталей из термопластичных материалов | 1984 |

|

SU1212835A1 |

| Способ дуговой однопроходной сварки стыковых тонколистовых соединений | 1986 |

|

SU1412900A1 |

| Способ дуговой сварки стыковых соединений | 1982 |

|

SU1117168A1 |

| Способ электронно-лучевой сварки разнородных ферро- и парамагнитных материалов | 2016 |

|

RU2635445C1 |

-1. СПОСОБ СВАРКИ ВСТЫК ТЕРМОПЛАСТИЧНЫХ МАТЕРИАЛОВ, включаниций нагрев соединяемых кромок, сдавливание их прижимными элементами и охлазкдение шва, отличающийс я тем, что, с целью повышения качества сварного соединения увеличения интенсивности перемешивания расппавленного материала кромок, перед нагревом соединяемые кромки помещают в ограниченный объем, а сдавливание кромок осуществляют пу тем наложения на них периодически изменяющихся по амплитуде и фазе сдвиговых и объемного сжатия деформации вдоль и поперек стыка, причем наложение деформации осуществляют в .период 11агрева кромок и охлаждения шва. 2. Способ по п.1, о т л и ч а ющ и и с я тем, что наложение деформаций на соединяемые кромки осуществляют путем йозвратно-поступательного перемещения прижимных элементов вдоль и поперек стыка.

$$:$ff$:f$Sf: : f$S f:f :f: фиг. 3

/fi i;S5 : j SSSS; iwssr / %%%%%%%%% / Фиг. 4tNNva%%%%%-2 Фие.5

I t

±

Kv w/////

I I I фиг. 6

(

Фаз. 8 .S

| Зайцев К.И | |||

| и др | |||

| Сварка пластмасс | |||

| М.: Машиностроение, 1978, с.40-42 | |||

| Способ сварки встык термопластичных материалов инфракрасным излучением | 1980 |

|

SU870164A1 |

| Солесос | 1922 |

|

SU29A1 |

Авторы

Даты

1985-10-15—Публикация

1984-01-06—Подача