(54) СПОСОБ СВАРКИ ВСТЫК ТЕРМОПЛАСТИЧНЫХ МАТЕРИАЛОВ ИНФРАКРАСНЫМ ИЗЛУЧЕНИЕМ

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для сварки термопластичных материалов инфракрасным излучением | 1979 |

|

SU872284A1 |

| Способ сварки встык термопластичных материалов | 1984 |

|

SU1184696A1 |

| Устройство для сварки полимерных материалов | 1981 |

|

SU1006252A1 |

| Способ стыковой сварки деталей из термопластичных полимерных материалов | 1987 |

|

SU1504102A1 |

| Устройство для сварки полимерных материалов | 1983 |

|

SU1168429A1 |

| Способ стыковой сварки деталей из термопластичных материалов | 1984 |

|

SU1212835A1 |

| СПОСОБ ЛАЗЕРНОЙ СВАРКИ ТОНКОЛИСТОВЫХ МАТЕРИАЛОВ ВНАХЛЕСТКУ | 1991 |

|

RU2022742C1 |

| СПОСОБ СВАРКИ ТЕРМОПЛАСТОВ И УСТРОЙСТВО ДЛЯ СВАРКИ ТЕРМОПЛАСТОВЫХ ЭЛЕМЕНТОВ | 2006 |

|

RU2312767C2 |

| Устройство для сварки полимерных материалов газообразным теплоносителем | 1985 |

|

SU1255452A1 |

| Способ стыковой сварки деталей из полимерных материалов | 1984 |

|

SU1245442A1 |

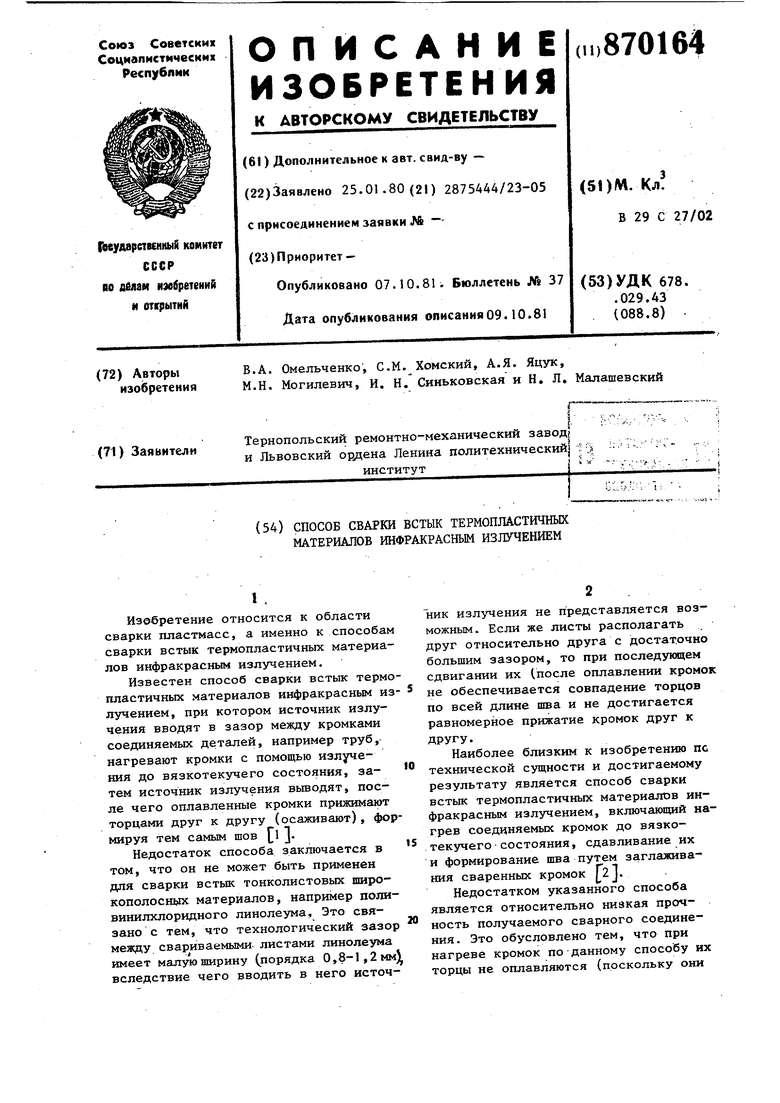

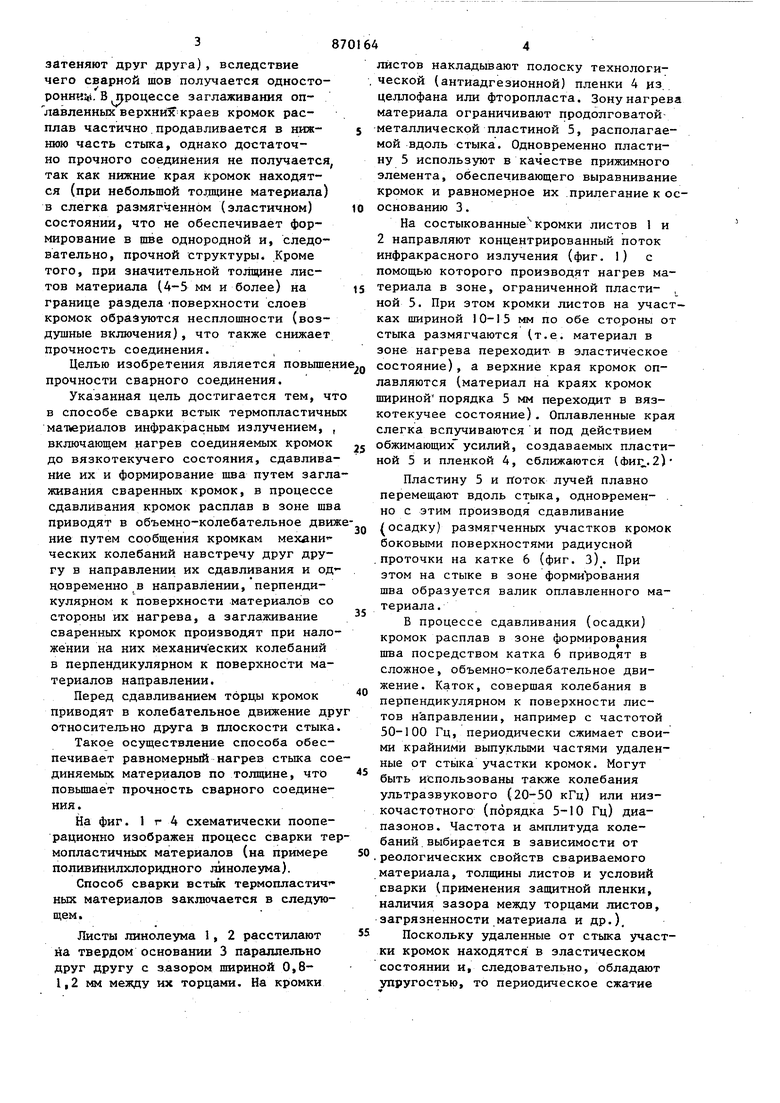

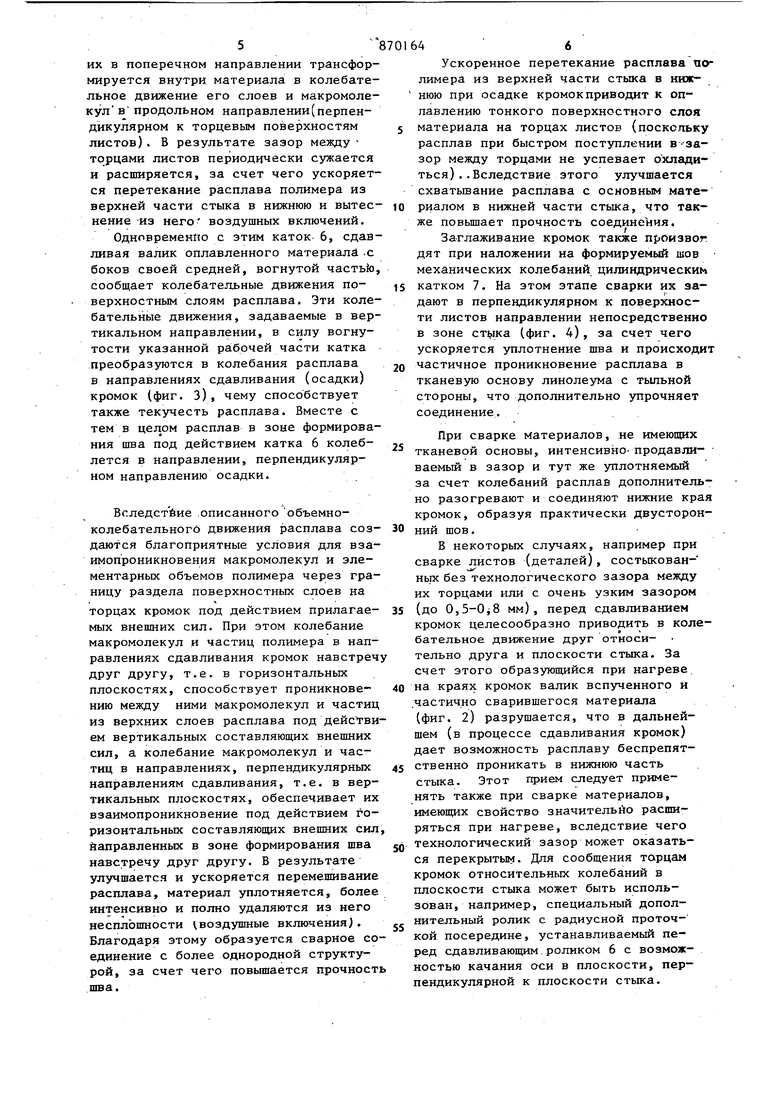

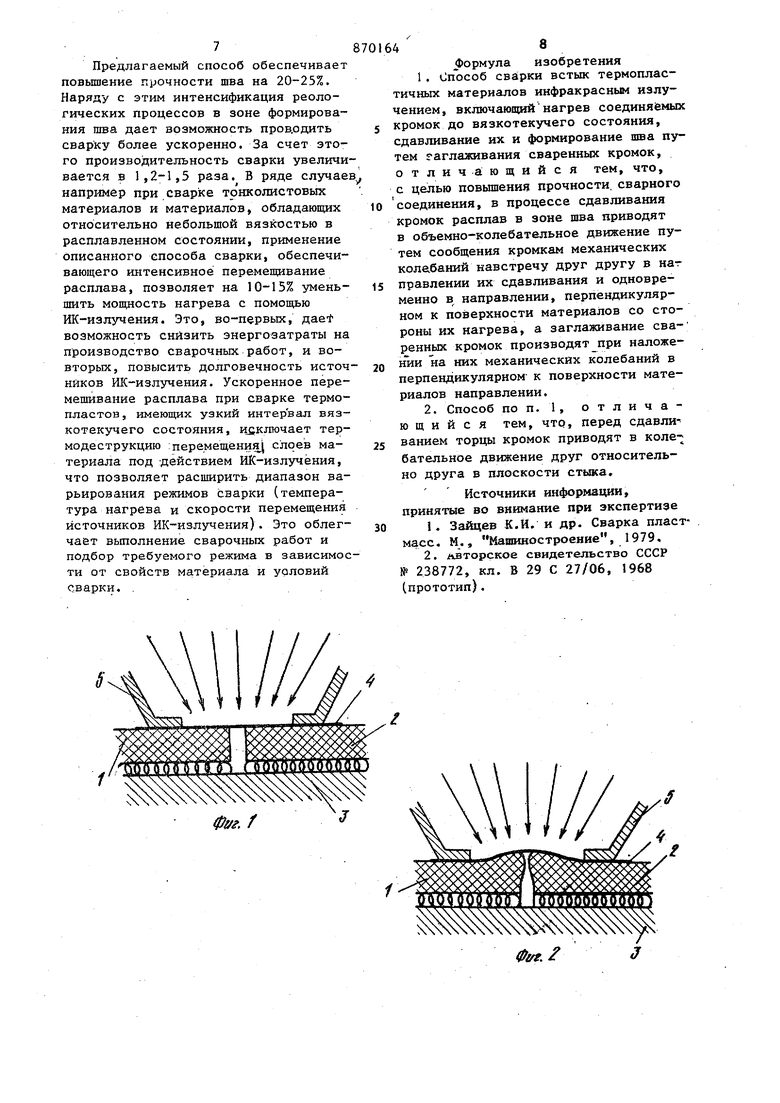

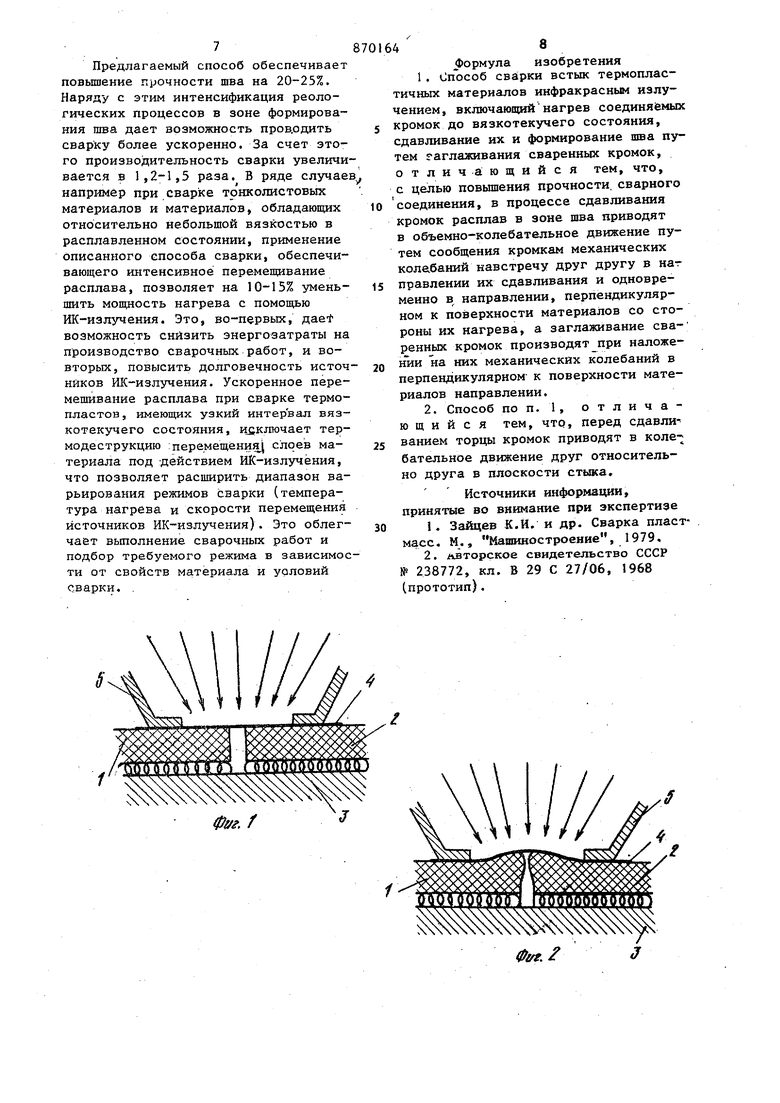

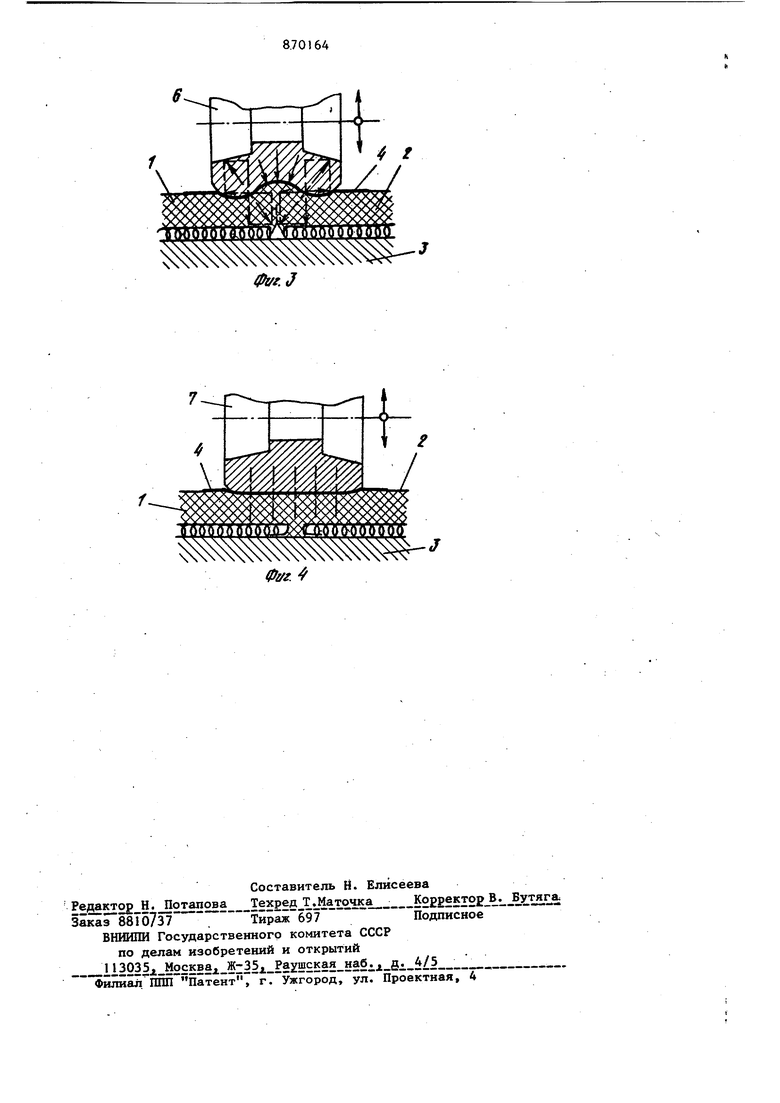

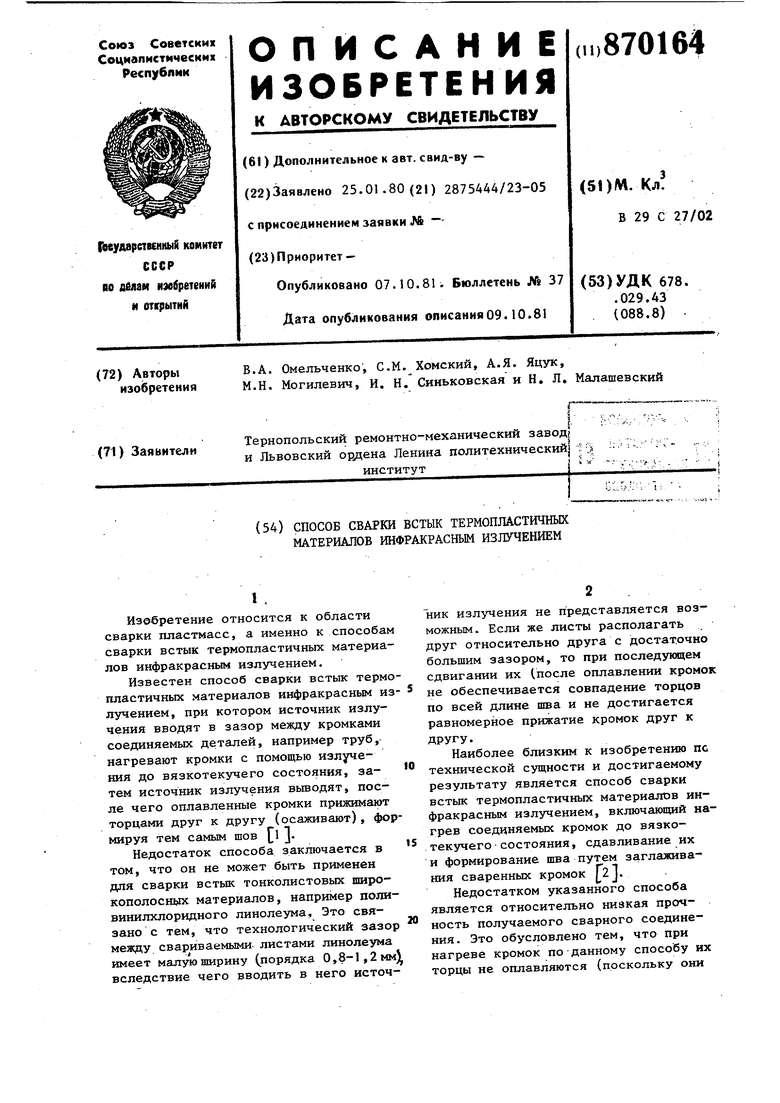

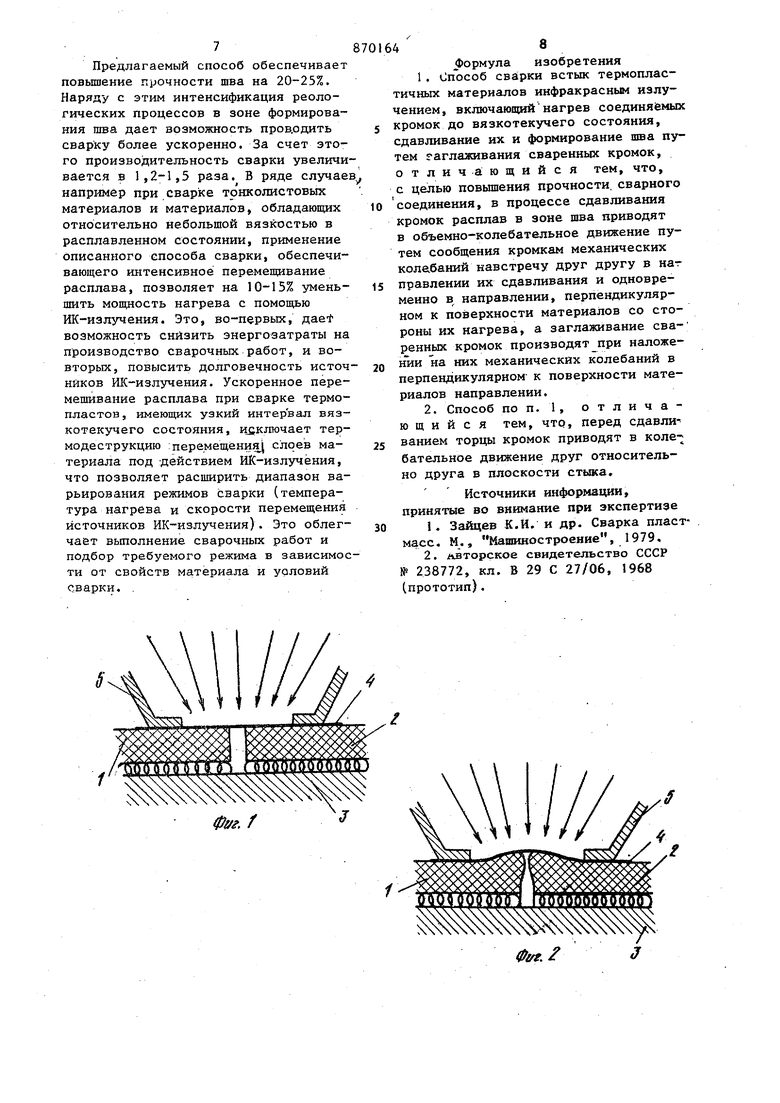

Изобретение относится к области сварки пластмасс, а именно к способам сварки встык термопластичных материа лов инфракрасным излучением. Известен способ сварки встык термо пластичных материалов инфракрасным из лучением, при котором источник излучения вводят в зазор между кромками соединяемых деталей, например труб, нагревают кромки с помощью излучения до вязкотекучего состояния, затем источник излучения вьгоодят, после чего оплавленные кромки прижимают торцами друг к другу (осаживают), фор мируя тем самым шов J. Недостаток способа заключается в том, что он не может быть применен для сварки встык тонколистовых широкополосных материалов, например поливинилхлоридного линолеума. Это связано с тем, что технологический зазор между свариваемыми, листами линолеума имеет малую ширину (порядка 0,8-1,2мм вследствие чего вводить в него источник излучения не представляется возможным. Если же листы располагать друг относительно друга с достаточно большим зазором, то при последунвдем сдвигании их (после оплавлении кромок не обеспечивается совпадение торцов по всей длине шва и не достигается равномерное прижатие кромок друг к другу. Наиболее близким к изобретению пс технической сущности и достигаемому результату является способ сварки встык термопластичных материалов инфракрасным излучением, включаюпщй нагрев соединяемых кромок до вязкотекучегосостояния, сдавливание их и формирование шва путем заглаживания сваренных кромок Недостатком указанного способа является относительно низкая прочность получаемого сварного соединения. Это обусловлено тем, что при нагреве кромок по-данному способу их торцы не оплавляются (поскольку они затеняют друг друга), вследствие чего сварной шов получается односторонние. В процессе заглаживания оплавленных верхни1с краев кромок расплав частично.продавливается в нижнюю часть стыка, однако достаточно прочного соединения не получается, так как нижние края кромок находятся (при небольшой толщине материала) в слегка размягченном (эластичном) состоянии, что не обеспечивает формирование в щве однородной и, следовательно, прочной структуры. Кроме того, при значительной толщине листов материала (4-5 мм и более) на границе раздела поверхности слоев кромок образуются несплошности (воздушные включения), что также снижает прочность соединения. Целью изобретения является повышен прочности сварного соединения. Указанная цель достигается тем, чт в способе сварки встык термопластичны ма-периалов инфракрасным излучением, включающем нагрев соединяемых кромок до вязкотекучего состояния, сдавлива ние их и формирование шва путем загл живания сваренных кромок, в процессе сдавливания кромок расплав в зоне шв приводят в объемно-колебательное дви ние путем сообщения кромкам механи ческих колебаний навстречу друг другу в направлении их сдавливания и од новременно в направлении, перпендикулярном к поверхности материалов со стороны их нагрева, а заглаживание сваренных кромок производят при нало жении на них механических колебаний в перпендикулярном к поверхности материалов направлении. Перед сдавливанием торцы кромок приводят в колебательное движение др относительно друга в плоскости стыка Такое осуществление способа обеспечивает равномерный нагрев стыка со диняемых материалов по толщине, что повышает прочность сварного соединения. На фиг. 1 г 4 схематически пооперационно изображен процесс сварки те мопластичных материалов (на примере полившшлхлоридного линолеума). Способ сварки встьпс термопластич ных материалов заключается в следующем. Листы линолеума 1, 2 расстилают на твердом основании 3 параллельно друг другу с з.азором шириной 0,8- 1,2 мм между их торцами. На кромки листов накладывают полоску технологической (антиадгезионной) пленки 4 из целлофана или фторопласта. Зону нагрева материала ограничивают продолговатойметаллической пластиной 5, располагаемой вдоль стыка. Одновременно пластину 5 используют в качестве прижимного элемента, обеспечивающего выравнивание кромок и равномерное их прилегание к ососнованию 3. На состыкованныекромки листов 1 и 2 направляют концентрированный поток инфракрасного излучения (фиг. 1) с помощью которого производят нагрев материала в зоне, ограниченной пласти- , ной 5. При этом кромки листов на участках шириной 10-15 мм по обе стороны от стыка размягчаются (т.е. материал в зоне нагрева переходит в эластическое состояние), а верхние края кромок оплавляются (материал на краях кромок шириной порядка 5 мм переходит в вязкотекучее состояние). Оплавленные края слегка вспучиваются и под действием обжимающих усилий, создаваемых пластиной 5 и пленкой 4, сближаются (Фи1. 2)Пластину 5 и поток лучей плавно перемещают вдоль стыка, однов-ремен- . но с этим производя сдавливание (осадку) размягченных участков кромок боковыми поверхностями радиусной проточки на катке 6 (фиг. 3). При этом на стыке в зоне формирования шва образуется валик оплавленного материала. В процессе сдавливания (осадки) кромок расплав в зоне формирования шва посредством катка 6 приводят в сложное, объемно-колебательное движение. Каток, совершая колебания в перпендикулярном к поверхности листов направлении, например с частотой 50-100 Гц, периодически сжимает своими крайними выпуклыми частями удаленные от стыка участки кромок. Могут быть использованы также колебания ультразвукового (20-50 кГц) или низкочастотного (порядка 5-10 Гц) диапазонов. Частота и амплитуда колебаний выбирается в зависимости от .реологических свойств свариваемого материала, толщины листов и условий сварки (применения защитной пленки, наличия зазора между торцами листов, загрязненности материала и др.). Поскольку удаленные от стыка участки кромок находятся в эластическом состоянии и, следовательно, обладают упругостью, то периодическое сжатие 5 их в поперечном направлении трансформируется внутри материала в колебательное движение его слоев и макромолекул в продольном направлении(перпендикулярном к торцевым поверхностям листов). В результате зазор между торцами листов периодически сужается и расширяется, за счет чего ускоряется перетекание расплава полимера из верхней части стыка в нижнюю и вытеснение из него воздушных включений. Однпвремен1ю с этим каток- 6, сдавливая валик оплавленного материала -с боков своей средней, вогнутой часть{о сообщает колебательные движения поверхностным слоям расплава. Эти колебательные движения, задаваемые в вертикальном направлении, в силу вогнутости указанной рабочей части катка преобразуются в колебания расплава в направлениях сдавливания (осадки) кромок (фиг. 3), чему способствует также текучесть расплава. Вместе с тем в целом расплав в зоне формирования шва под действием катка 6 колеблется в направлении, перпендикулярном направлению осадки. Вследствие .описанного объемноколебательного движения расплава создаются благоприятные условия для взаимопроникновения макромолекул и элементарных объемов полимера через границу раздела поверхностньк слоев на торцах кромок под действием прилагаемых внешних сил. При этом колебание макромолекул и частиц полимера в направлениях сдавливания кромок навстреч друг другу, т.е. в горизонтальных плоскостях, способствует проникновению между ними макромолекул и частиц из верхних слоев расплава под действи ем вертикальных составляющих внешних сил, а колебание макромолекул и частиц в направлениях, перпендикулярных направлениям сдавливания, т.е. в вертикальных плоскостях, обеспечивает их взаимопроникновение под действием горизонтальных составляющих внешних сил йаправленных в зоне формирования шва навстречу друг другу. В результате улучшается и ускоряется перемешивание расплава, материал уплотняется, более интенсивно и полно удаляются из него несплошности воздушные включения). Благодаря этому образуется сварное соединение с более однородной структурой, за счет чего повышается прочность шва. 64 6 Ускоренное перетекание расплава полимера из верхней части стыка в нижнюю при осадке кромокприводит к оплавлению тонкого поверхностного слоя материала на торцах листов (поскольку расплав при быстром поступлении в--зазор между торцами не успевает охладиться)..Вследствие этого улучшается схватьшание расплава с основным материалом в нижней части стьжа, что также повышает прочность соединения. Заглаживание кромок также произвог. дят при наложении на формируемый шов механических колебаний цилиндрическим катком 7. На этом этапе сварки их задают в перпендикулярном к поверхности листов направлении непосредственно в зоне стыка (фиг. 4), за счет чего ускоряется уплотнение шва и происходит частичное проникновение расплава в тканевую основу линолеума с тыльной стороны, что дополнительно упрочняет соединение. При сварке материалов, не имеющих тканевой основы, интенсивно-продавли- ваемый в зазор и тут же уплотняемый за счет колебаний расплав дополнительно разогревают и соединяют нижние края кромок, образуя практически двусторонний шов. В некоторых случаях, например при сварке листов (деталей), состыкованньрс без технологического зазора между их торцами или с очень узким зазором (до 0, мм), перед сдавливанием кромок целесообразно приводить в колебательное движение друг относительно друга и плоскости стыка. За счет этого образующийся при нагреве, на краях кромок валик вспученного и частично сварившегося материала (фиг. 2) разрушается, что в дальнейшем (в процессе сдавливания кромок) дает возможность расплаву беспрепятственно проникать в нижнюю часть стыка. Этот прием следует применять также при сварке материалов, имеющих свойство значительно расширяться при нагреве, вследствие чего технологический зазор может оказаться перекрытым. Для сообщения торцам кромок относительных колебаний в плоскости стыка может быть использован, например, специальный дополнительный ролик с радиусной проточкой посередине, устанавливаемый перед сдавливающим.роликом 6 с возможностью качания оси в плоскости, перпендикулярной к плоскости стыка.

Предлагаемый способ обеспечивает повьшение прочности шва на 20-25%. Наряду с этим интенсификация реологических процессов в зоне формирования шва дает возможность проводить сварку более ускоренно. За счет этого производительность сварки увеличивается в 1,2-1,5 раза. В ряде случае например при сварке тонколистовых материалов и материалов, обладающих относительно небольшой вязкостью в расплавленном состоянии, применение описанного способа сварки, обеспечивающего интенсивное перемещивание расплава, позволяет на 10-15% уменьшить мощность нагрева с помощью ИК-излучения. Это, во-первых, дае возможность снизить энергозатраты на производство сварочных работ, и вовторых, повысить долговечность источников ИК-излучения. Ускоренное перемешивание расплава при сварке термопластов, имеющих узкий интервал вязкотекучего состояния, и еключает термодеструкцию : перемещёнияЦ слоев материала под -действием ИК-излучёния, что позволяет расширить диапазон варьирования режимов сварки (температура нагрева и скорости перемещения источников ИК-излучения). Это облегчает выполнение сварочных работ и подбор требуемого режима в зависимости от свойств материала и условий сварки. .

формула изобретения

кромок до вязкотекучего состояния, сдавливание их и формирование шва путем гаглаживания сваренных кромок, отлича ющийся тем, что, с целью повышения прочности, сварного

соединения, в процессе сдавливания кромок расплав в зоне шва приводят в объемно-колебатепьное движение путем сообщения кромкам механических колебаний навстречу друг другу в нат

5 правлении их сдавливания и одновременно в направлении, перпендикулярном к поверхности материалов со стороны их нагрева, а заглаживание снаренных кромок производят при наложен и на них механических колебаний в перпендикулярном к поверхности материалов направлении.

Источники информации, принятые во внимание при экспертизе 0 I. Зайцев К.И. и др. Сварка пласт масс, М., Машиностроение, 1979, 2. Авторское свидетельство СССР № 238772, кл. В 29 С 27/06, 1968 (прототип).

$$ $$$$$$$$$$$$§ ipl/f.J

фуг.

Авторы

Даты

1981-10-07—Публикация

1980-01-25—Подача