Изобретение относится к сварке пластмасс с использованием газообразного теплоносителя и может быть использовано для сварки встык термопластичных материалов без применения присадочного материала,

Целью изобретения является повышение качества сварного шва.

За счет равномерного и интенсивного нагрева материала по всей длине свариваемого участка и наложения на расплав термопласта сдвиговых и объемного сжатия деформаций посредством подпружиненных прикаточных валков, совершающих возвратно-поступательное движение, в состоянии объемного температурного расирения термопласта.

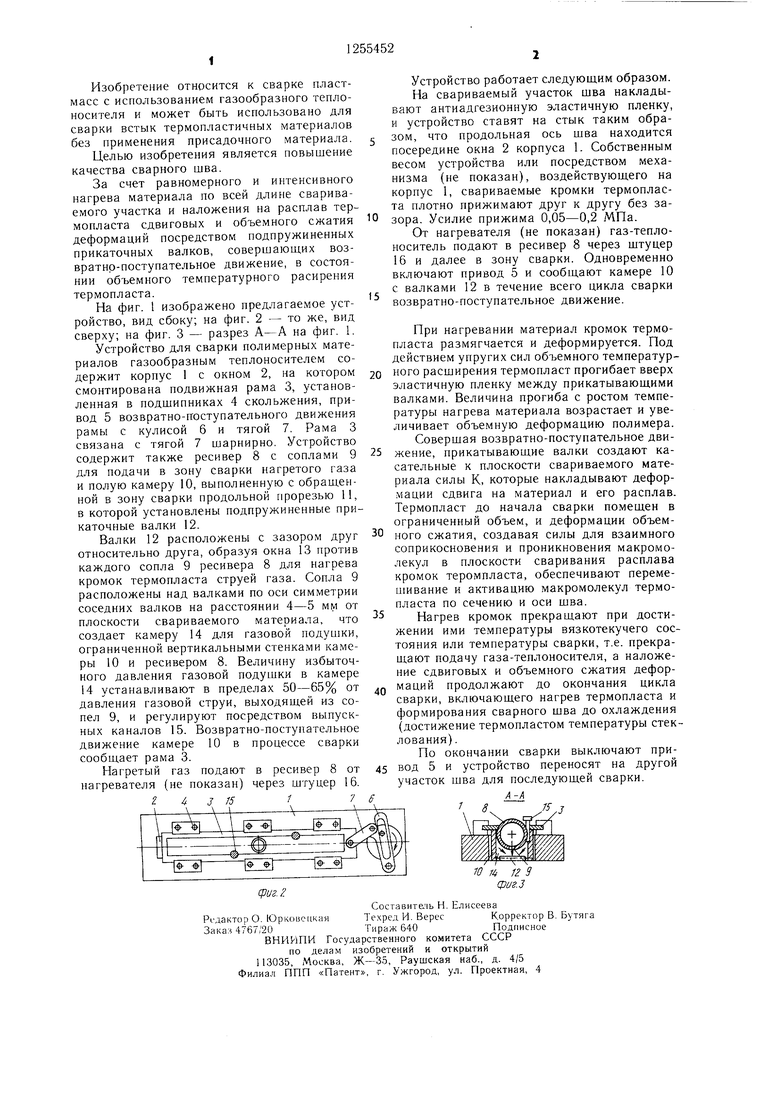

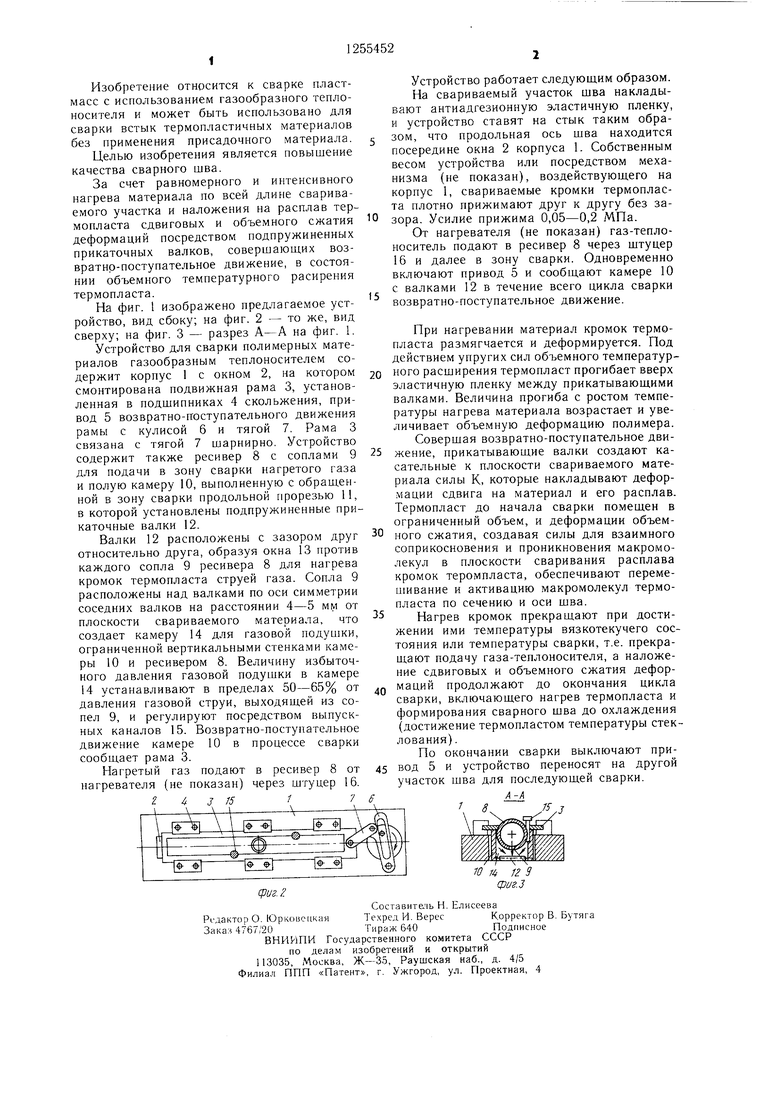

На фиг. 1 изображено предлагаемое устройство, вид сбоку; на фиг. 2 - то же, вид сверху; на фиг. 3 - разрез А-А на фиг. 1.

Устройство для сварки полимерных материалов газообразным теплоносителем содержит корпус 1 с окном 2, на котором смонтирована подвижная рама 3, установленная в подшипниках 4 скольжения, привод 5 возвратно-поступательного движения рамы с кулисой 6 и тягой 7. Рама 3 связана с тягой 7 шарнирно. Устройство содержит также ресивер 8 с соплами 9 для подачи в зону сварки нагретого газа и полую камеру 10, выполненную с обращенной в зону сварки продольной прорезью 11, в которой установлены подпружиненные при- каточные валки 12,

Валки 12 расположены с зазором друг относительно друга, образуя окна 13 против каждого сопла 9 ресивера 8 для нагрева кромок термопласта струей газа. Сопла 9 расположены над валками по оси симметрии соседних валков на расстоянии 4-5 мм от плоскости свариваемого материала, что создает камеру 14 для газовой подупти, ограниченной вертикальными стенками камеры 10 и ресивером 8. Величину избыточного давления газовой подушки в камере 14 устанавливают в пределах 50-65% от давления газовой струи, выходящей из сопел 9, и регулируют посредством выпускных каналов 15. Возвратно-поступательное движение камере 10 в процессе сварки сообщает рама 3.

Нагретый газ подают в ресивер 8 от нагревателя (не показан) через штуцер 16.

j

Ю,,

2025

30 дд

45

6

35

Устройство работает следующим образом.

На свариваемый участок шва накладывают антиадгезионную эластичную пленку, и устройство ставят на стык таким образом, что продольная ось щва находится посередине окна 2 корпуса 1. Собственным весом устройства или посредством механизма (не показан), воздействующего на корпус I, свариваемые кромки термопласта плотно прижимают друг к другу без зазора. Усилие прижима 0,05-0,2 МПа.

От нагревателя (не показан) газ-теплоноситель подают в ресивер 8 через штуцер 16 и далее в зону сварки. Одновременно включают привод 5 и сообщают камере 10 с валками 12 в течение всего цикла сварки возвратно-поступательное движение.

При нагревании материал кромок термопласта размягчается и деформируется. Под действием упругих сил объемного температурного расширения термопласт прогибает вверх эластичную пленку между прикатывающими валками. Величина прогиба с ростом температуры нагрева материала возрастает и увеличивает объемную деформацию полимера.

Соверщая возвратно-поступательное движение, прикатывающие валки создают касательные к плоскости свариваемого материала силы К, которые накладывают деформации сдвига на материал и его расплав. Термопласт до начала сварки помещен в ограниченный объем, и деформации объемного сжатия, создавая силы для взаимного соприкосновения и проникновения макромолекул в плоскости сваривания расплава кромок теромпласта, обеспечивают перемешивание и активацию макромолекул термопласта по сечению и оси шва.

Нагрев кромок прекращают при достижении ими температуры вязкотекучего состояния или температуры сварки, т.е. прекра- ш,ают подачу газа-теплоносителя, а наложение сдвиговых и объемного сжатия деформаций продолжают до окончания цикла сварки, включающего нагрев термопласта и формирования сварного шва до охлаждения (достижение термопластом температуры стеклования).

По окончании сварки выключают привод 5 и устройство переносят на другой участок щва для последующей сварки.

А- /.7

П к К 9 сриг.З

Составитачь Н. Елисеева

Редактор О. ЮрковецкаяТехред И. ВересКорректор В. Бутяга

Закан 4767/20Тираж 640Подписное

ВНИИПИ Государственного комитета СССР

по делам изобретений н открытий

113035, Москва, Ж-35, Раушская наб., д. 4/5

Филиал ППП «Патент, г. Ужгород, ул. Проектная, 4

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ сварки встык термопластичных материалов | 1984 |

|

SU1184696A1 |

| СПОСОБ СВАРКИ ТЕРМОПЛАСТОВ И УСТРОЙСТВО ДЛЯ СВАРКИ ТЕРМОПЛАСТОВЫХ ЭЛЕМЕНТОВ | 2006 |

|

RU2312767C2 |

| Устройство для сварки термопластов | 1977 |

|

SU657996A1 |

| Устройство для изготовления наполнения и запечатывания пакетов из ленточного термопластичного материала | 1982 |

|

SU1041423A1 |

| Устройство для сварки термопластов газообразным теплоносителем | 1983 |

|

SU1098806A1 |

| Способ сварки встык термопластичных материалов инфракрасным излучением | 1980 |

|

SU870164A1 |

| СВАРКИ ТЕРМОПЛАСТОВ ГАЗОМ- ТЕПЛОНОСИТЕЛЕМ | 1970 |

|

SU265422A1 |

| Устройство для ультразвуковойСВАРКи ТЕРМОплАСТОВ | 1979 |

|

SU835791A1 |

| Способ стыковой сварки деталей из термопластичных материалов | 1984 |

|

SU1212835A1 |

| ЙСТВО ДЛЯ СВАРКИ | 1969 |

|

SU252583A1 |

| Тростянская Е | |||

| Б | |||

| и др | |||

| Сварка пластмасс.-М.: Машиностроение, 1967, с | |||

| Приспособление для соединения пучка кисти с трубкою или втулкою, служащей для прикрепления ручки | 1915 |

|

SU66A1 |

| МАШИНА ДЛЯ СВАРКИ ТЕРМОПЛАСТОВ | 0 |

|

SU244598A1 |

| Солесос | 1922 |

|

SU29A1 |

Авторы

Даты

1986-09-07—Публикация

1985-03-29—Подача