05

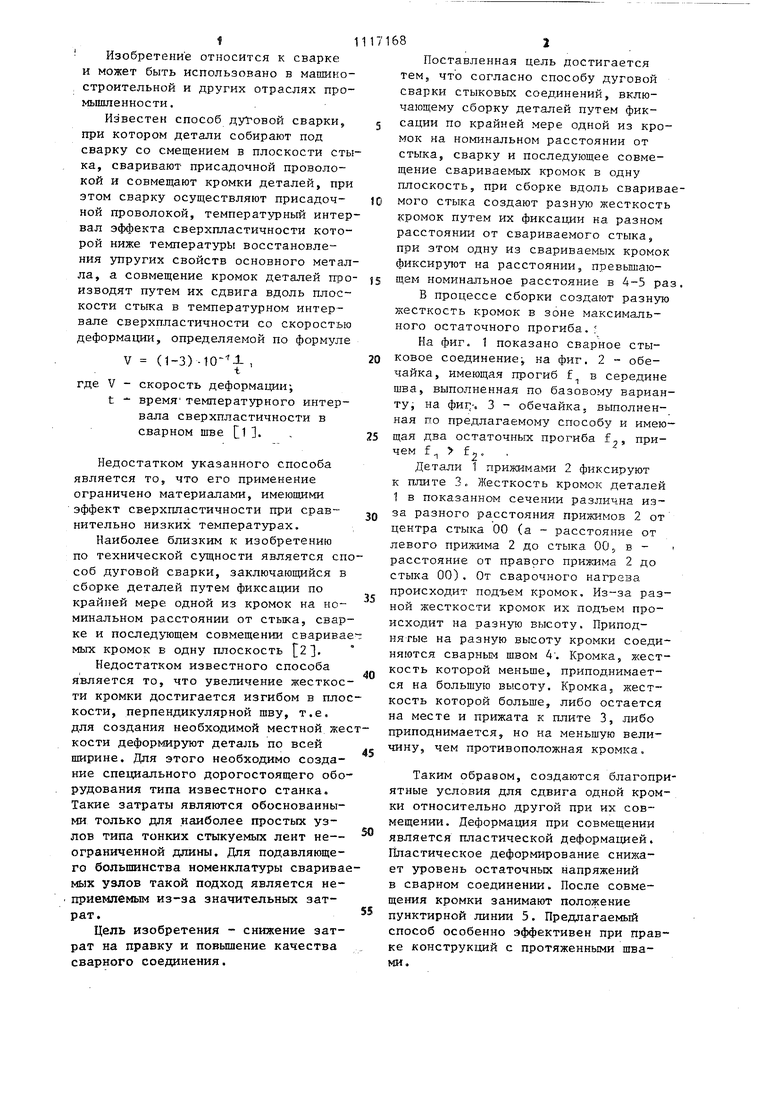

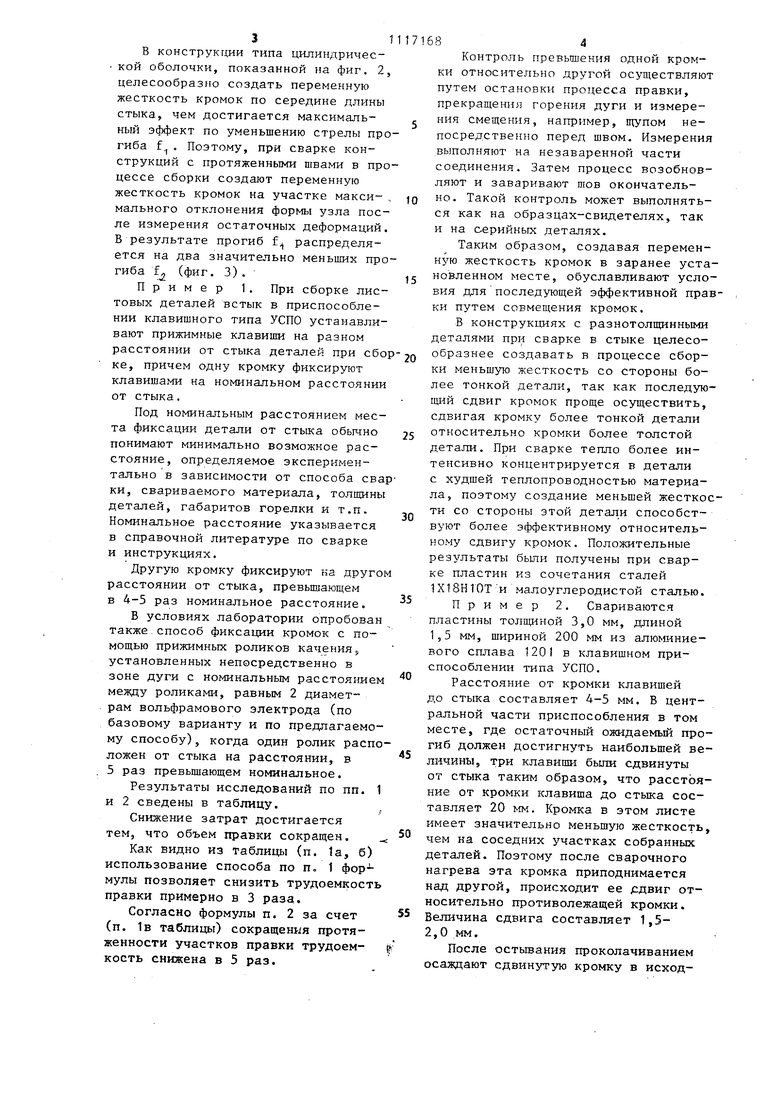

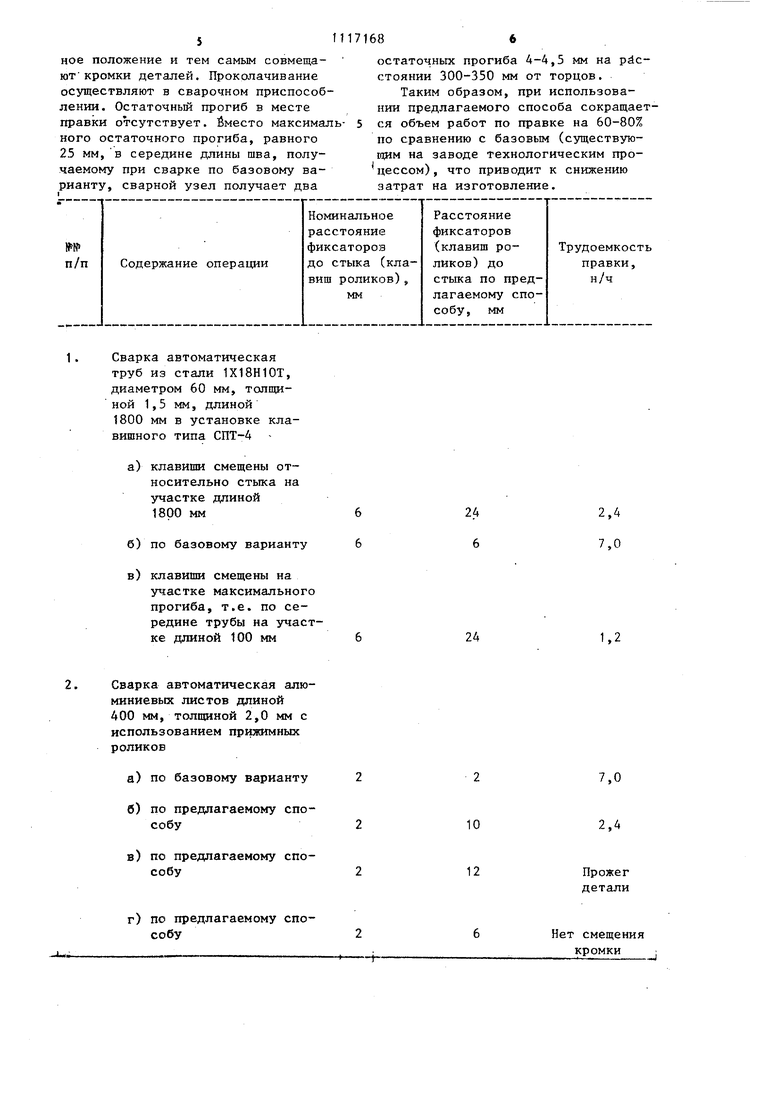

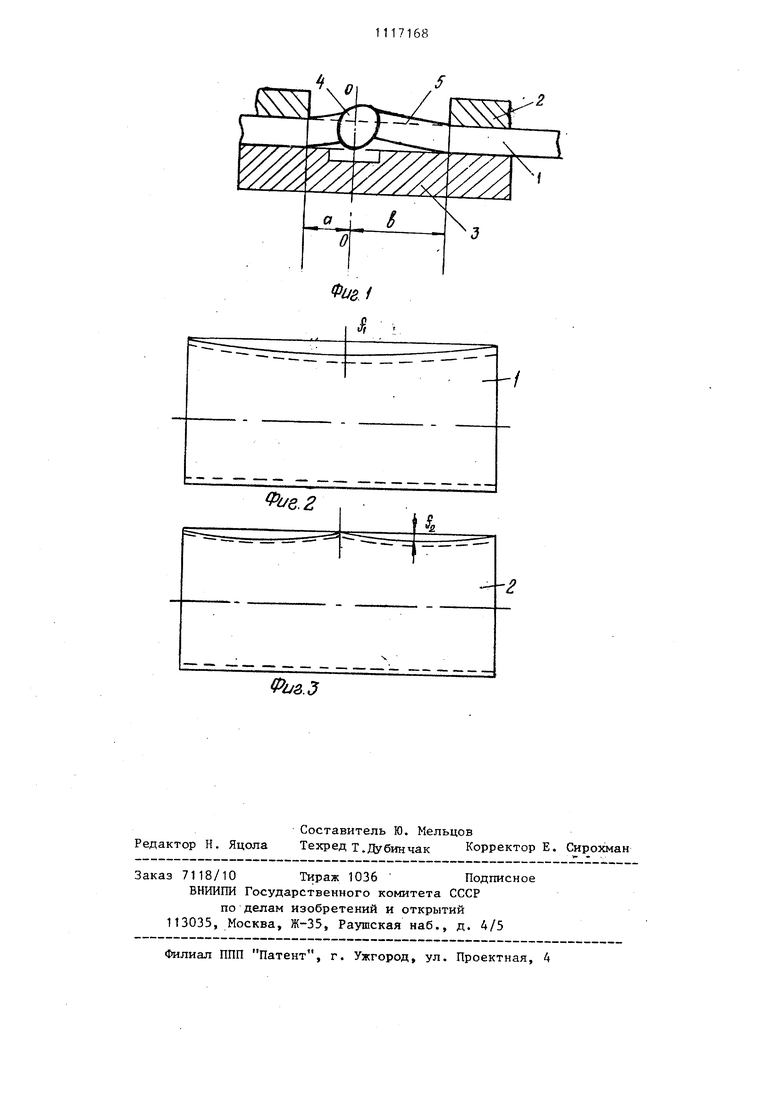

ас 1 Изобретение относится к сварке и может быть использовано в машиностроительной и других отраслях промьшшенности. Известен способ дуговой сварки, при котором детали собирают под сварку со смещением в плоскости сты ка, сваривают присадочной проволокой и совмещают кромки деталей, при этом сварку осуществляют присадочной проволокой, температурный интер вал эффекта сверхпластичности которой ниже температуры восстановления упругих свойств основного метал ла, а совмещение кромок деталей про изводят путем их сдвига вдоль плоскости стьпса в температурном интервале сверхпластичности со скоростью деформации, определяемой по формуле V (1-3) , где V - скорость деформации; t время температурного интервала сверхпластичности в сварном щве Недостатком указанного способа является то, что его применение ограничено материалами, имеющими эффект сверхпластичности при сравнительно низких температурах, Наиболее близким к изобретению по технической сущности является сп соб дуговой сварки, заключающийся в сборке деталей путем фиксации по крайней мере одной из кромок на номинальном расстоянии от стыка, свар ке и последующем совмещении сварива мых кромок в одну плоскость t lНедостатком известного способа является то, что увеличение жесткос ти кромки достигается изгибом в пло кости, перпендикулярной шву, т.е. для создания необходимой местной же кости деформируют деталь по всей ширине. Для этого необходимо создание специального дорогостоящего обо рудования типа известного станка. Такие затраты являются обоснованными только для наиболее простых узлов типа тонких стыкуемых лент не- ограниченной длины. Для подавляющего большинства номенклатуры сварива мых узлов такой подход является неприемлемым из-за значительных затрат. Цель изобретения - снижение затрат на правку и повышение качества сварного соединения. 82 Поставленная цель достигается тем, что согласно способу дуговой сварки стыковых соединений, включающему сборку деталей путем фиксации по крайней мере одной из кромок на номинальном расстоянии от стыка, сварку и последующее совмещение свариваемых кромок в одну плоскость, при сборке вдоль свариваемого стыка создают разную жесткость кромок путем их фиксации на разном расстоянии от свариваемого стыка, при этом одну из свариваемых кромок фиксируют на расстоянии, превышающем номинальное расстояние в 4-5 раз, В процессе сборки создают разную жесткость кромок в зоне максимального остаточного прогиба. На фиг. 1 показано сварное стыковое соединение-, на фиг. 2 - обечайка, имеющая прогиб f в середине шва, выполненная по базовому варианту ; на фиг-. 3 - обечайка, выполненная по предлагаемому способу и имеющая два остаточных прогиба f„, причем f f. Детали 1 прижимами 2 фиксируют к плите 3. Жесткость кромок деталей 1 в показанном сечении различна изза разного расстояния прижимов 2 от центра стыка 00 (а - расстояние от левого прижима 2 до стыка 00, в - расстояние от правого прижима 2 до стыка 00). От сварочного нагреза происходит подъем кромок. Из-за разной жесткости кромок их подъем происходит на разную высоту. Приподнятые на разную высоту кромки соединяются сварным швом 4. Кромка, жесткость которой меньше, приподнимается на большую высоту. Кромка; жесткость которой больше, либо остается на месте и прижата к плите 3, либо приподнимается, но на меньшую величину, чем противоположная кромка. Таким образом, создаются благоприятные условия для сдвига одной кромки относительно другой при их совмещении. Деформация при совмещении является пластической деформацией. Пластическое деформирование снижает уровень остаточньпс напряжений в сварном соединении. После совмещения кромки занимают положение пунктирной .гшнии 5. Предлагаемый способ особенно эффективен при правке конструкций с протяженными швами. В конструкции типа цилиндричес кой оболочки, показанной на фиг, 2 целесообразно создать переменную жесткость кромок по середине длины стыка, чем достигается максимальный эффект по уменьшению стрелы пр гиба f. Поэтому, при сварке конструкций с протяженными швами в про цессе сборки создают переменную жесткость кромок на участке максимального отклонения формы узла после измерения остаточных деформаций В результате прогиб f распределяется на два значительно меньших про гиба (фиг. 3). Пример 1. При сборке листовых деталей встык в приспособлении клавишного типа УСПО устанавливают прижимные клавиши на разном расстоянии от стыка деталей при сбо ке, причем одну кромку фиксируют клавишами на номинальном расстоянии от стыка, Под номинальным расстоянием места фиксации детали от стыка обычно понимают минимально возможное расстояние, определяемое экспериментально в зависимости от способа сва ки, свариваемого материала, толщины деталей, габаритов горелки и т.п. Номинальное расстояние указывается в справочной литератзфе по сварке и инструкциях. Другую кромку фиксируют на друго расстоянии от стыка, превьпвающем в 4-5 раз номинальное расстояние. В условиях лаборатории опробован также способ фиксации кромок с помощью прижимных роликов качения, установленных непосредственно в зоне дуги с номинальным расстояние мелзду роликами, равным 2 диаметрам вольфрамового электрода (по базовому варианту и по предлагаемо му способу), когда один ролик расп ложен от стыка на расстоянии, в 5 раз превьш1ающем номинальное. Результаты исследований по пп. и 2 сведены в таблицу. Снижение затрат достигается тем, что объем правки сокращен, Как видно из таблицы {п. 1а, б) использование способа по п. 1 фор- мулы позволяет снизить трудоемкост правки примерно в 3 раза. Согласно формулы п, 2 за счет (п. 1в таблицы) сокращения протяженности участков правки трудоемкость снижена в 5 раз. Контроль превышения одной кромки относительно другой осуществляют путем остановки процесса правки, прекращения горения дуги и измерения смещения, например, щупом непосредственно перед швом. Измерения выполняют на незаваренной части соединения. Затем процесс возобновляют и заваривают шов окончательно. Такой контроль может выполняться как на образцах-свидетелях, так и на серийных деталях. Таким образом, создавая переменную жесткость кромок в заранее установленном месте, обуславливают условия дляпоследующей эффективной правки путем совмещения кромок. В конструкциях с разнотолщинными деталями при сварке в стыке целесообразнее создавать в процессе сборки меньшую жесткость со стороны более тонкой детали, так как последующий сдвиг кромок проще осуществить, сдвигая кромку более тонкой детали относительно кромки более толстой детали. При сварке тепло более интенсивно концентрируется в детали с худшей теплопроводностью материала, поэтому создание меньшей жесткости со стороны этой детали способствуют более эффективному относительному сдвигу кромок. Положительные результаты были получены при сварке пластин из сочетания сталей 1Х18Н10Т и малоуглеродистой сталью. Пример 2. Свариваются пластины толщиной 3,0 мм, длиной 1,5 мм, шириной 200 мм из алюминиевого сплава 1201 в клавишном приспособлении типа УСПО. Расстояние от кромки клавишей до стыка составляет 4-5 мм. В центральной части приспособления в том месте, где остаточньй ожидаемый прогиб должен достигнуть наибольшей величины, три клавиши были сдвинуты от стыка таким образом, что расстояние от кромки клавиша до стыка составляет 20 мм. Кромка в этом листе имеет значительно меньшую жесткость, чем на соседних участках собранных деталей. Поэтому после сварочного нагрева эта кромка приподнимается над другой, происходит ее /:двиг относительно противолежащей кромки, Величина сдвига составляет 1,52,0 мм. После остывания проколачиванием осаждают сдвинутую кромку в исходf 1

5

ное положение и тем самым совмещаюткромки деталей. Проколачивание осуществляют в сварочном приспособлении. Остаточный прогиб в месте правки отсутствует. Йместо максимального остаточного прогиба, равного 25 мм,в середине длины шва, получаемому при сварке по базовому варианту, сварной узел получает два

71686

остаточных прогиба 4-4,5 мм на рисстоянии 300-350 мм от торцов.

Таким образом, при использовании предлагаемого способа сокращает5 ся объем работ по правке на 60-80% по сравнению с базовым (существующим на заводе технологическим про цессом), что приводит к снижению затрат на изготовление.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ сварки плавлением | 1982 |

|

SU1109274A1 |

| Способ изготовления сварных конструкций | 1983 |

|

SU1118508A1 |

| Способ сварки круговых соединений в листовых конструкциях | 1985 |

|

SU1274886A1 |

| Устройство для сборки и сварки деталей встык | 1982 |

|

SU1055622A1 |

| Способ снижения сварочных деформаций длинномерных стыковых соединений в листовых конструкциях | 1985 |

|

SU1279777A1 |

| Устройство для дуговой сварки деталей встык | 1979 |

|

SU859075A1 |

| Способ сварки деталей | 1979 |

|

SU837679A1 |

| Способ сварки стыков труб | 1980 |

|

SU893475A1 |

| Способ сварки плавлением | 1981 |

|

SU967718A1 |

| Способ дуговой сварки стыковых соединений | 1981 |

|

SU1039666A1 |

1. СПОСОБ ДУГОВОЙ СВАРКИ СТЫКОВЫХ СОЕДИНЕНИЙ, включающий сборку деталей путем фиксации по крайней мере одной из кромок на номинальном расстоянии от стыка, сварку и последующее совмещение свариваемых кромок в одну плоскость, о тличающийся тем, что, с целью снижения затрат на правку и повышения качества сварного соединения, вдоль свариваемого стыка создают разную жесткость кромок лутем их фиксации на разном расстоянии от свариваемого стыка, при этом одну из свариваемых кромок фиксируют на расстоянии, превышающем номинальное расстояние в 4-5 раз. 2. Способ по п. 1, отличающийся тем, что,с Целью снижения затрат при сварке длинномерных швов, в процессе сборки создают разi ную жесткость кромок в зоне максимального . остаточного прогиба. (Л

Сварка автоматическая труб из стали 1Х18Н10Т, диаметром 60 мм, толщиной 1,5 мм, длиной 1800 мм в установке клавишного типа CIIT-4

а)клавиши смещены относительно стыка на участке длиной 1800 мм

б)по базовому варианту

в)клавиши смещены на участке максимальног прогиба, т.е. по середине трубы на учаске длиной 100 мм

Сварка автоматическая алюминиевых листов длиной 400 мм, толщиной 2,0 мм с использованием прижимных роликов

а)по базовому варианту

б)по предлагаемому способу

в)по предлагаемому способу

г) по предлагаемому способу

24 6

2,4 7,0

24

1,2

7,0

2,4

10

12

Прожег детали

Нет смещения кромки

Фиг1

е.2

Фив.З

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Авторское свидетельство СССР № 892795, кл | |||

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| СПОСОБ СВАРКИ ТОНКОЛИСТОВЫХ МАТЕРИАЛОВ | 0 |

|

SU134782A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1984-10-07—Публикация

1982-04-22—Подача