Изобретение относится к производству извести, преимуществеийо для металлургического предела железорудного сырья.

Цель изобретения - повышение качества извести, снижение расхода топлива и потерь сырья.

Сущность способа состоит в следующем.

Двухстадийное зажигание шихты, в отличие от дополнительного нагрева, предназначено не для подвода из вне .в ближнюю часть слоя дополнительного тепла, а для оптимизации режима зажигания. При этом с горновыми газами в слой можно подавать количество тепла не большее, чем при обычном одностадийном зажигании Особенностью предлагаемого способа является то, что на первую стадию подается часть тепла зажигания, обеспечиваккдая воспламенение твердого топлива ближних горизонтов слоя. Отсутствие зоны образования СО за счет реакции взаимодействия COj горновых газов с углеродом шихты и медленного его выгорания при пониженном содержании свободного кислорода позволяет эффективно использовать углерод ближней части слоя для обжига известняка. Интенсивное его выгорание происходит при подаче между стадиями в слой атмосферного воздуха. Вторая стадия зажигания производится целенаправленно в период, когда воздух начинает оказывать охлаждающее воздей-. ствие на слой и намечается понижение температуры тепловой волны в средней части. Кроме того, за счет второй стадии зажигания без дополнительного внешнегс подвода тепла увеличивается период горения твердого топлива ближней части слоя И время пребывания ее при температурах диссоциации известняка. Улучшение температурно-тешювого режима обжиг и устранение понижения температуры в средней части слоя позволяет снизить расход твердого топлива в шихту, что положительно сказывается на обжиге дальней части. Накопления в ней избытка тепла не наблюдается. Предлагаемая технология зажигания обеспечивает практически одинаковые условия обжига известняка во всем объеме слоя. Во всех его частях максимальная температура составляет

848322

1100-1150 с, а время их пребывания при температурах диссоциации известняка 4-А,5 мин. Кроме того, при данной технологии устраняются все 5 недостатки, имеющиеся при дополнительном нагреве слоя, в том числе исключается образование карбонатной пленки на кусках извести.

Для воспламенения твердого топлива

в ближнюю по ходу движения газового потока часть слоя необходимо под вать не менее 40% от общего расхода тепла зажигания шихты. Тогда получается, что максимальный расход

5 тепла на вторую стадию зажигания составляет 60%. Увеличение расхода тепла на первую стадию зажигания более 80% приводит к тому, что по показателям процесс обжига известняка приближается к типовому с одностадийны зажиганием. Исходя из этого следует, что минимальный расход тепла на вторую стадию зажигания составляет 20%. Для повьш1ения

5 эффективности использования твердого топлива ближней части слоя разрыв с подачей атмосферного воздуха меязду стадиями не должен быть менее 0,05 общего времени обжига. Увеличение его более 0,35 приводит к отрыву основной тепловой волны, и вторая стадия зажигания практически не влияет на значение максимальных температур в слое.

5 В целом предлагаемьм способ обеспечивает повьшгение качества извести, снижение расхода топлива и потерь сырья, а также увеличение производительности агрегатов.

В черной металлургии эффективность, в том числе зкономическая, применения извести определяется улучшением показателей основных техноло5 гических процессов. Ввод активной извести взамен известняка в аглошихту обеспечивает снижение расхода топлива и потерь сырья, повьш1ение производительности агломашин и качества агломерата. Уменьшение запыленности отходящих газов позволяет снизить абразивный износ оборудования, например ротора эксгаустера и колосников. Однородность качества

5 извести и повышение содержания

CaOflKT в шихте приводит к уменьшению колеблемосуи химического состава агломерата.

Проведены лабораторные испытания предлагаемого способа.

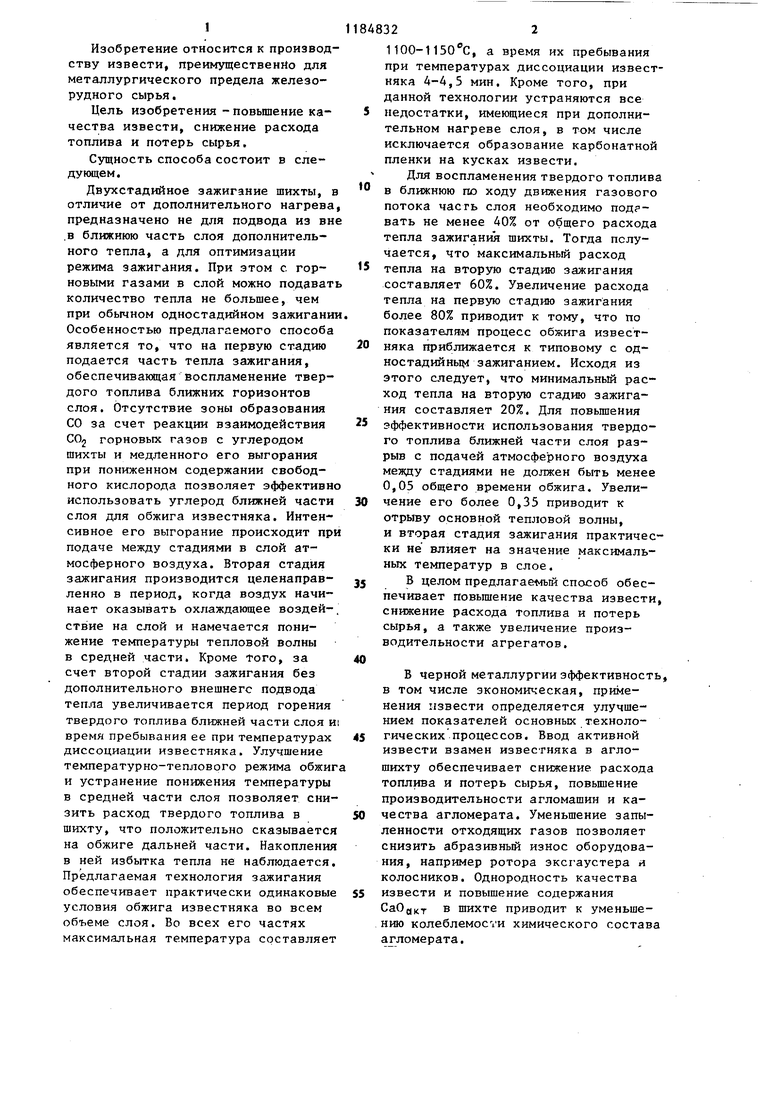

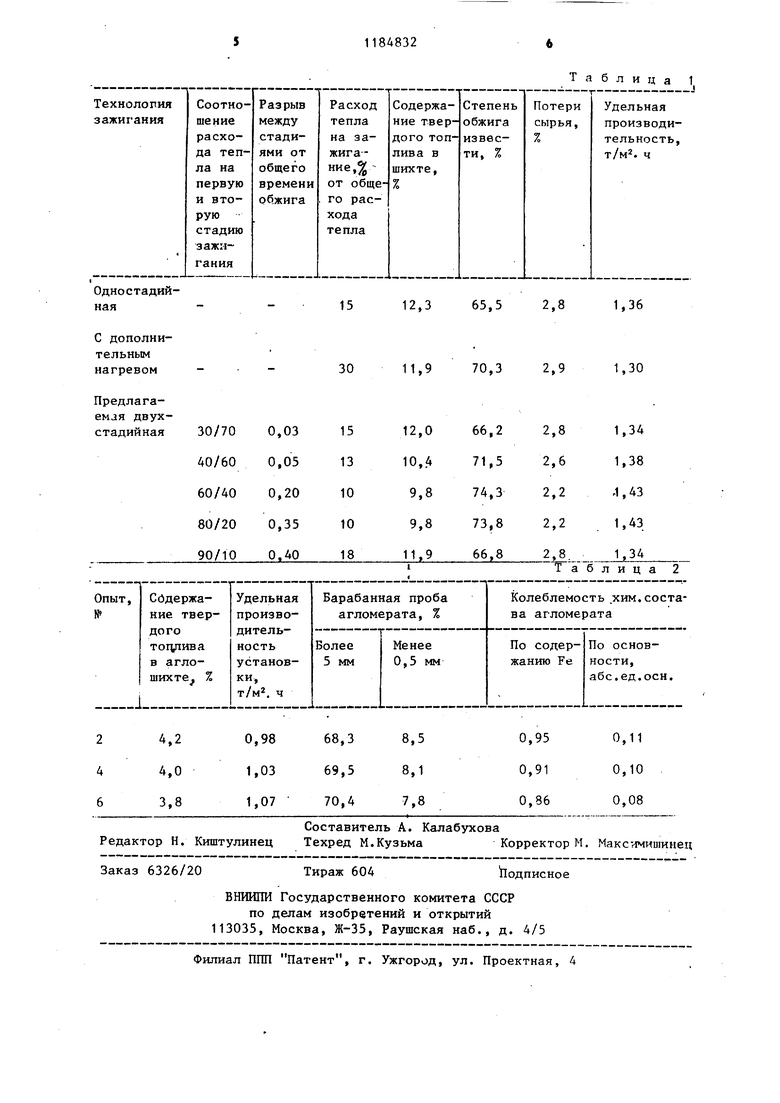

Сравнивались показатели обжига известняка при одностадийном зажигании, дополнительном нагреве (известные -способы) и двухстадийном зажигании (предлагаемый способ),

В ходе опытов определялся оптимальньй расход газообразного и твердого топлива на обжиг известняка, степень обжига извести, потери сырья и производительность установки. Обжиг известняка производится при высоте слоя 00 мм и разрежении под решеткой 1000 Па.

Результаты опытов приведены в табл. 1.

Как следует из данных табл. 1, в сопоставлении с известными способами предлагаемый при двухстадийном зажигании слоя обеспечивает улучшение показателей обжига известняка в заявляемых пределах параметров процесса. Оптимизация зажигания шихты положительно сказьгеается на температурно-тепловом режиме. Обжиг известняка в объеме слоя практическ происходит при одинаковых более благоприятных условиях. Исключается дефицит тепла в ближней и избыток его в дальной части слоя. За счет значительного повьппения эффективности использования твердого топлива предоставляется возможным сократить расход не только его, а и йазообразного топлива. Стабилизация процесса при этом позволяет повысит степень обжига извести, снизить потери сырья и увеличить производительность установки.

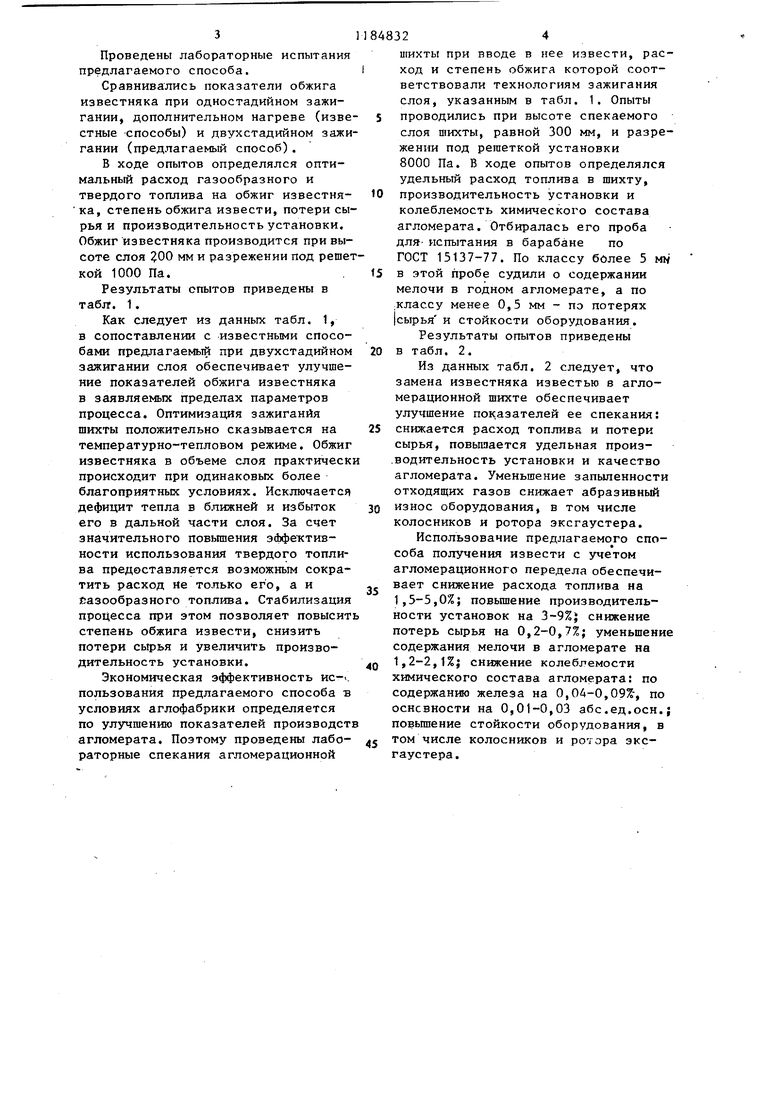

Экономическая эффективность ис-i пользования предлагаемого способа в условиях аглофабрики определяется по улучшению показателей производст агломерата. Поэтому проведены лабораторные спекания агломерационной

848324

шихты при вводе в нее извести, расход и степень обжига которой соответствовали технологиям зажигания слоя, указанным в табл. 1. Опыты 5 проводились при высоте спекаемого слоя шихты, равной 300 мм, и разрежении под регаеткой установки 8000 Па. В ходе опытов определялся удельный расход топлива в шихту, 10 производительность установки и колеблемость химического состава агломерата. Отбиралась его проба для- испытания в барабане по ГОСТ 15137-77. По классу более 5 мм 15 в этой пробе судили о содержании мелочи в годном агломерате, а по ;Классу менее 0,5 мм - по потерях |сырья и стойкости оборудования. Результаты опытов приведены 20 в табл. 2.

Из данных табл. 2 следует, что замена известняка известью в агломерационной шихте обеспечивает улучшение пок.азателей ее спекания: 25 снижается расход топлива и потери сырья, повьпзается удельная произ.водительность установки и качество агломерата. Уменьшение запыленности отходящих газов снижает абразивный 30 износ оборудования, в том числе колосников и ротора эксгаустера.

Использование предлагаемого способа получения извести с учетом агломерационного передела обеспечивает снижение расхода топлива на

1,3-5,0%; повьш1ение производительности установок на 3-9%J снижение потерь сырья на 0,2-0,7%; уменьшение содержания мелочи в агломерате на

1,2-2,1%; снижение колеблемости

химического состава агломерата: по содержанию железа на 0,04-0,09%-, по основности на 0,01-0,03 абс.ед.осн.; повьш1ение стойкости оборудования, в

том числе колосников и ротора эксгаустера.

Таблица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения извести | 1985 |

|

SU1260344A1 |

| Способ окускования железорудного сырья | 1984 |

|

SU1252371A1 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗВЕСТИ И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2005 |

|

RU2287496C1 |

| Способ получения извести | 1981 |

|

SU963965A1 |

| СПОСОБ ОБЖИГА ВЯЖУЩИХ МАТЕРИАЛОВ | 2007 |

|

RU2341476C1 |

| Шихта для производства марганцевого агломерата | 1981 |

|

SU1110812A1 |

| Способ спекания агломерационной шихты | 1987 |

|

SU1518396A1 |

| Способ термической обработки шихтовых материалов | 1977 |

|

SU737486A1 |

| Шихта для производства марганцевого агломерата | 1981 |

|

SU998556A1 |

| Способ агломерации железных руд и концентратов | 1980 |

|

SU929719A1 |

СПОСОБ ПОЛУЧЕНИЯ ИЗВЕСТИ путем зажигания шихты и обжига известняка с про.сосом газового потока сквозь слой материала, отличающийся тем, что, с целью повышения качества извести, снижения расхода топлива и потерь сырья, сначала в слой подают 40-80% потребного тепла, а затем в течение времени, равного 0,05-0,35 от общего времени обжига, подают в слой воздух, после чего подают оставшиеся 20-60% тепла.

Т а б л и ц а 2

| Борисов В.М | |||

| Совершенствование технологии подготовки известняка для агломерации | |||

| Бюллетень ЦНИИЧМ, 1979, № 1, с | |||

| Насос | 1917 |

|

SU13A1 |

Авторы

Даты

1985-10-15—Публикация

1984-02-24—Подача