Изобретение относится к способам производства извести, преимущественно для металлургического передела железорудного сырья.

Цель изобретения - снижение расхода твердого топлива, потерь сырья и повышение производительности. Сущность способа заключается в следующем. Периодическая подача в слой горновых газов и атмосферного воздуха Позволяет регулировать время Высокотемпературной обработки верхней его части в пределах, обеспечивающих в ней практически полное выгорание углерода и диссоциадию известняка. Охлаждающее воздействие атмосферного воздуха при этом не оказывает принципиального влияния на показатели обжига. Полное использование углерода верхней части слоя является одним из основных условий, обеспечивающих преимущества предлагаемого способа. За счет характерной для слоевых процессов регенерации тепла в средней и нижней частях слоя тепло вьщеляемое от горения остаточного после первой стадии сжигания углерода в верхней его части, позволяет снизить на эквивалентную величину расход твердого топлива в шихту. Кроме того, периодическая подача горновых газов в слой обеспечивает замену большой части дорогос тоящего твердого топлива более дешевым газообразным. Предлагаемые пределы подачи горновых газов практически исключают наличие твердого топлива на основной зоне горения к, соответственно, развитие его тления перед данной зоной. До наступления этого периода в слой начинают подавать атмосферный воздух и только после повторной подготовки основной зоны горения подачу горновых газов возобновляют и т.д. Снижение расхода твердого топлива в шихту позволяет уменьшить очаговые пережоги извести, что повьшает ее качество.

Способ осуществляют следующим образом.

Обжиг известняка производят при :разрежении под решеткой установки 1000 Па. На первую стадию зажигания во всех опытах подают в течение 90 с Горновые газы с температурой 1100 С. На данной стадии в слой газами вносят тепло, равное 1,45 Мкал/т шихты.

5

0

5

0

5

0

5

0

5

При известной технологии на вторую стадию зажигания после понижения температуры в верхней части слоя до 700°С все горновые газы подают за одну подачу, а по предлагаемому способу то же количество тепла с горновыми газами вносят в слой за несколько подач. При этом в разрывах между подачами горновых газов в слой поступает атмосферный воздух. Начало второй стадии зажигания устанавливают из расчета нагрева верхней части слоя горновыми газами до 1100 С.

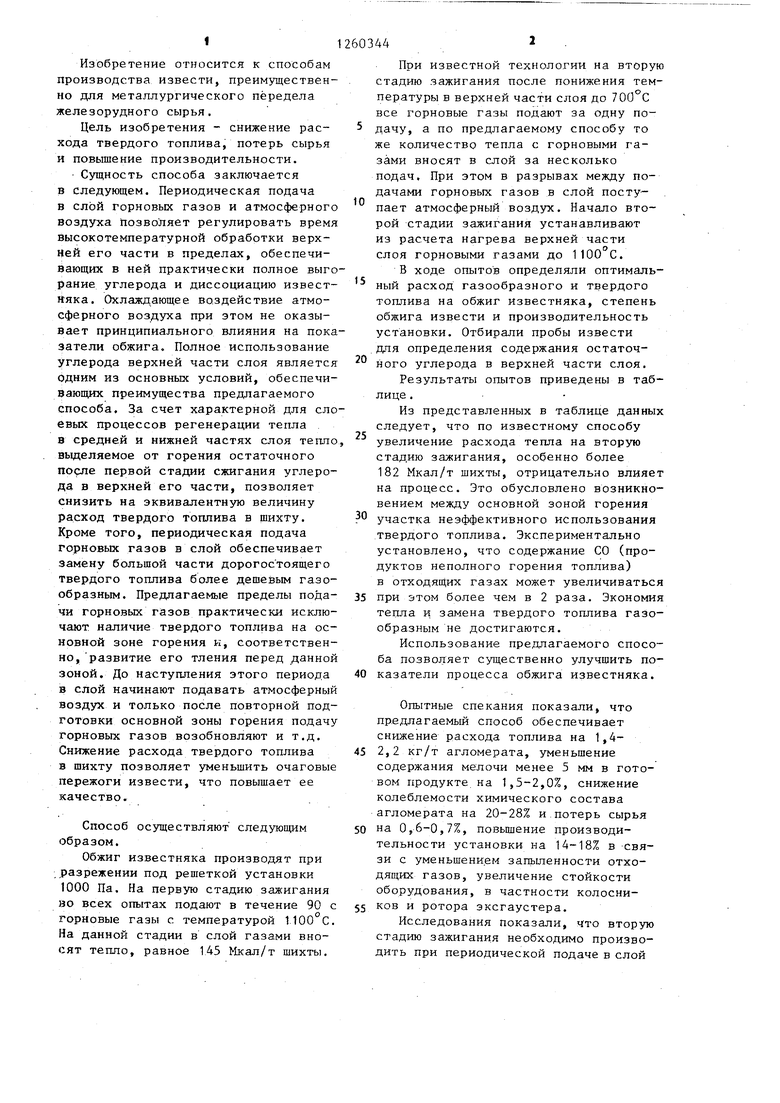

В ходе опытов определяли оптимальный расход газообразного и твердого топлива на обжиг известняка, степень обжига извести и производительность установки. Отбирали пробы извести для определения содержания остаточного углерода в верхней части слоя.

Результаты опытов приведены в таблице .

Из представленных в таблице данных следует, что по известному способу увеличение расхода тепла на вторую стадию зажигания, особенно более 182 Мкал/т шихты, отрицательно влияет на процесс. Это обусловлено возникновением между основной зоной горения участка неэффективного использования твердого топлива. Экспериментально установлено, что содержание СО (продуктов неполного горения топлива) в отходящих газах может увеличиваться при этом более чем в 2 раза. Экономия тепла и замена твердого топлива газообразным не достигаются.

Использование предлагаемого способа позволяет су1цественно улучшить показатели процесса обжига известняка.

Опытные спекания показали, что предлагаемый способ обеспечивает снижение расхода топлива на 1,4- 2,2 кг/т агломерата, уменьшение содержания мелочи менее 5 мм в готовом продукте на 1,5-2,0%, снижение колеблемости химического состава агломерата на 20-28% и потерь сырья на 0,6-0,7%, повышение производительности установки на 14-18% в связи с уменьшением запьшенности отходящих газов, увеличение стойкости оборудования, в частности колосников и ротора эксгаустера.

Исследования показали, что вторую стадию зажигания необходимо производить при периодической подаче в слой

31

не более чем через 80 с горновых газов и атмосферного воздуха.

Использование предлагаемого способа получения извести по сравнению с прототипом позволяет снизить расход твердого топлива иа производство извести на 1,5-4%, увеличить степень обжига извести на 4,6-10%; снизить потери сырья на 0,5-0,7%; повысить производство извести на 5-9%.

Определяется изменением аэродинамического сопротивления слоя в период подачи горновых газов..

Составитель А.Кулабухова Редактор А.Огар Техред Л.ОлейникКорректор А.Зимокосов

Заказ 5185/19Тираж 640Подписное

ВНИИПИ Го.сударственного комитета СССР

по делам изобретений и открытий 113035, Москва, Ж-35, Раушская наб., Д.4/.5

.Производственно-полиграфическое: предприятие, г.Ужгород, ул.Проектная, 4

603444

Применение извести в Агломерационном производстве обеспечивает снижение расхода топлива, содержания мелочи менее 5 мм в агломерате, ко- 5 леблемости его химического состава и потерь сырья, а также повышение производительности агломашин и стойкости оборудования, в частности колосников и ротора эксгаусте - 10 ра.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения извести | 1984 |

|

SU1184832A1 |

| Способ окускования железорудного сырья | 1984 |

|

SU1252371A1 |

| Способ термической обработки шихтовых материалов | 1977 |

|

SU737486A1 |

| Способ спекания агломерационной шихты | 1987 |

|

SU1518396A1 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗВЕСТИ И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2005 |

|

RU2287496C1 |

| Способ производства частично металлизованного агломерата | 1983 |

|

SU1514810A1 |

| Способ обжига известняка | 1981 |

|

SU969765A1 |

| Способ зажигания агломерационной шихты | 1979 |

|

SU773106A1 |

| КОМБИНИРОВАННАЯ КОНВЕЙЕРНАЯ МАШИНА | 1992 |

|

RU2026523C1 |

| Способ агломерации железных руд и концентратов | 1980 |

|

SU929719A1 |

| Способ получения извести | 1984 |

|

SU1184832A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

Авторы

Даты

1986-09-30—Публикация

1985-02-20—Подача