Изобретение относится к металлургии, в частности к химико-термической обработке сталей, и может быть использовано для придания коррозионной и эрозионной стойкости, жаростойкости стальным деталям, а также для повышения их прочности.

Целью изобретения является упро- , .щение технологии и улучшение условий труда.

Предлагаемьй способ низкотемпературного алитироэания стальных деталей заключается в следующем;

Раздельно размещают, мас.%: алюминиевый порошок 97-99,8, треххло- ристый алюминий 0,2-3 и молотую гашеную известь в контейнере О,8-8 Обжигают алюминиевый порошок при температуре 430-540с в течение 3-4 ч, ,

.Выгружают контейнер и загружают новый треххлористый алюминий в количестве 0,2-3 мас./S, обожженный порошок в количестве 97-99,8 масо% вместе с дета00 СП лями и разделяют 0,8-8 мас.% от насы-щенных порошков молотой гашеной изсо о вести. Проводят алитирование в открытой печипо режиму: нагрев смеси до

СА. температуры 250-450°С и вьдержку .-. 0,5-2 ч,далее нагрев печи до « необходимой вьщержкой для получения . толщины диффузионного слоя 10-25 мкм.

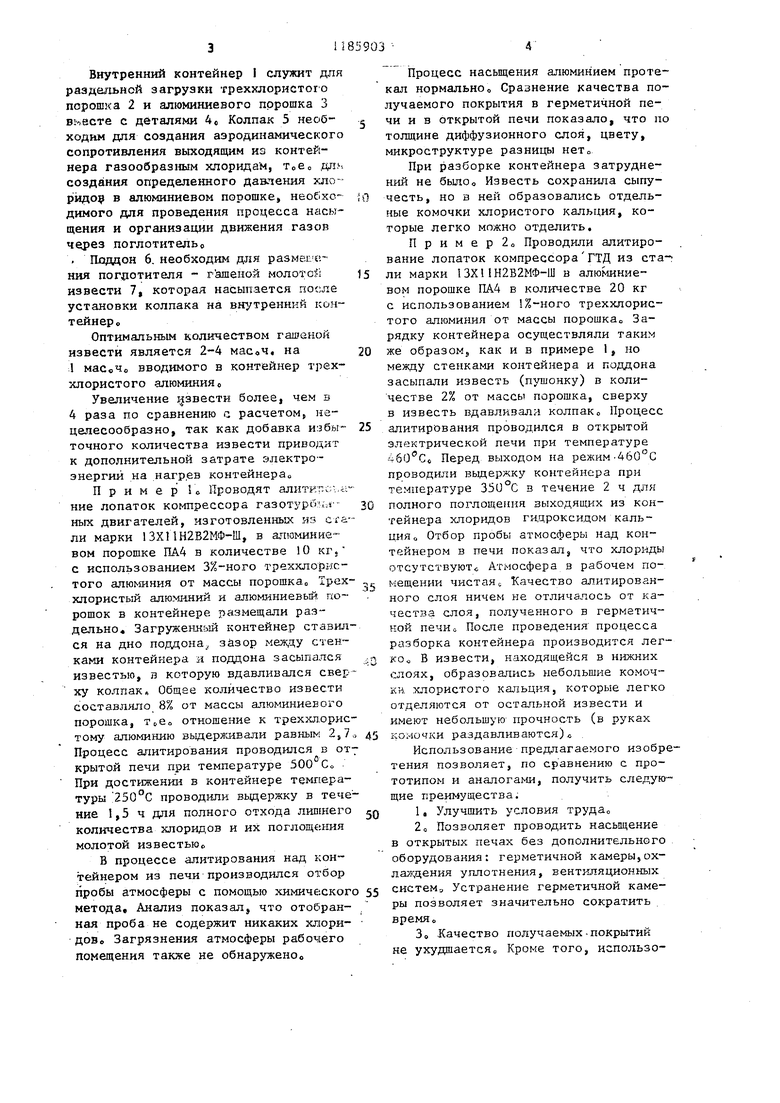

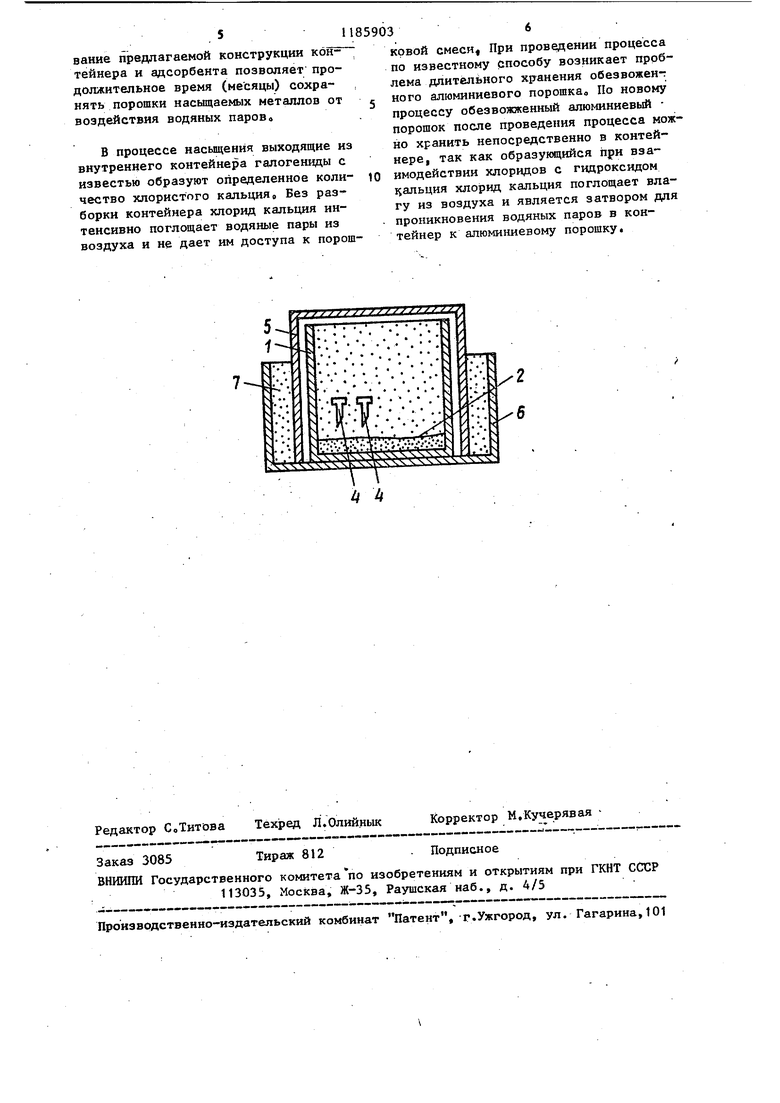

Предлагаемый способ может быть осуществлен с помощью конструкции, представляющей внутренний контейнер, колпак и поддоне

. На чертеже .изображена схема контейнера с загрузкой.

Внутренний контейнер I служит для раздельной загрузки треххлористого порошка 2 и алюминиевого порошка 3 вьесте с деталями 4, Колпак 5 необходим для создания аэродинамического сопротивления выходящим из контейнера газообразным хлоридам, Тоео ,Щ1. создания определенного давления yj ioРЙДО9 в алюминиевом порошке, необходимого для проведения процесса насыщения и организации движения газов через поглотительо . Поддон 6. необходим для разменания поглотителя - гашеной молотой извести 7, которая насыпается после установки колпака на внутренний контейнере

Оптимальным количеством гашеной извести является 2-4 масвЧ, на 1 маСоЧо вводимого в контейнер треххлористого алюминияо

Увеличение г звести более, чем в 4 раза по сравнению с pac4eTOMf нецелесообразно, так как добавка и:зб,ы точного количества извести приводит к дополнительной затрате электроэнергий на нагрев контейнерво

Пример 1о Проводят алитк-пс-.-ание лопаток компрессора газотурб:.:; -ных двигателей, изготовленных из стали марки 13ХПН2В2МФ-Ш, в ашониниевом порошке ПА4 в количестве 10 с использованием 3%-ного треххлоркстого алюминия от массы порошкво Треххлористый алюминий и алюминиевый порошок в контейнере размещали раздельно Загруже1-ш&ш контейнер ставился на дно поддона зйзор меж,цу стен™ ками контейнера и поддона засыпался известью, н которую вдавливался сверху колпак Общее количество извести составляло 8% от массы алюминиевого порошка, отношение к трекхл:ористому алюминию вьщерлсивали равным 2,7 Процесс алитирования проводился в от крытой печи при температуре 500 С„ При достижении в контейнере температуры 250°С проводили выдержку в течение 1,5 ч для полного отхода липтего количества хлоридов и их поглощения молотой известьюс

В процессе алитирования над контейнером из печи производился отбор пробы атмосферы с помощью химиче.ског метода. Анализ показал, что отобранная проба не содержит никаких xj:iopHдоВо Загрязнения атмосферы рабочего помещения также не обнаруженоо

Процесс насыщения алюминием протекал нормально. Сравнение качества получаемого покрытия в герметичной печи и в открытой печи показало, что п толщине диффузионного слоя, цвету, микроструктуре разницы нет о

При разборке контейнера затруднений не былоо Известь сохранила сыпучесть, но в ней образовались отдельные комочки хлористого кальция, которые легко можно отделить.

Пример 2о Проводили алитирование лопаток компрессораГТД из ста ли марки 13ХИН2В2МФ-Ш в алюминиевом порошке ПА4 в количестве 20 кг с использованием %-ного треххлористого алюминия от массы порошка Зарядку контейнера осуществляли таким же образоМл как и в примере 1, но между стенками контейнера и поддона засыпали известь (пушонку) в количестве 2% от массы порошка, сверху в известь вдавливали колпак о Процесс алитирования проводился в открытой электрической печи при температуре Перед выходом на режим460°С проводили выдержку контейнера при температуре 350 С в течение 2 ч для полного поглощения выходящих из контейнера хлоридов гнцроксидом кальция с, Отбор пробы атмосферы над контейнером в печи показал, что хлорвды отсутствуюТй Атмосфера в рабочем помещении чистая с Качество ал.итированного слоя ничем не отличалось от качества слоя, полученного в герметичной печи о После проведения процесса разборка контейнера производится KOs, В извести, находящейся в нижних слоях, образовались небольшие комочки хлористого кальция, которые легко отделяются от остальной извести и имеют небольшую прочность (в руках комочки раздавливаются)«

Использование предлагаемого изобртения позволяет, по сравнению с прототипом и аналогами, получить следующие преимущества.

1. Улучшить условия труда

2о Позволяет проводить насыщение в открытых печах без дополнительного оборудования: герметичной камеры,охлаждения уплотнения, вентиляционных систем Устранение герметичной камеры позволяет значительно сократить время о

Зо Качество получаемых-покрытий не ухудшается Кроме того, использованне предлагаемой конструкции контейнера и адсорбента позволяет продолжительное время (месяцы) сохранять порошки насыщаемых металлов от воздействия водяных паров

В процессе насыщения выходящие из внутреннего контейнера галогениды с известью образуют определенное количество хлористого кальция Без раз борки контейнера хлорид кальция интенсивно поглощает водяные пары из воздуха и не дает им доступа к порошкрвой смеси« При проведении процесса по известному способу возникает проблема длительного хранения обезвожен-: ного алюминиевого порошка По новому процессу обезвожженный алюминиевый порошок после проведения процесса можно хранить непосредственно в контейнере, так как образующийся при взаимодействии хлоридов с гидроксидом 1(;альция хлорид кальция поглощает влагу из воздуха и является затвором для проникновения водяных паров в контейнер к алюминиевому порошку.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ низкотемпературного алитирования | 1979 |

|

SU840189A1 |

| Порошковая смесь для низкотемпературного алитирования стальных деталей | 1977 |

|

SU707990A1 |

| СПОСОБ ТЕРМОДИФФУЗИОННОЙ ОБРАБОТКИ МЕТАЛЛОВ И СПЛАВОВ | 2001 |

|

RU2221898C2 |

| Способ обработки порошкообразной смеси для алитирования | 1987 |

|

SU1457441A1 |

| СПОСОБ АЛИТИРОВАНИЯ ИЗДЕЛИЙ | 2000 |

|

RU2195513C2 |

| СПОСОБ НАНЕСЕНИЯ АЛЮМИНИЕВОГО ПОКРЫТИЯ НА ЖЕЛЕЗНЫЙ ПОРОШОК | 2017 |

|

RU2675711C1 |

| Состав для защиты стальных деталей от низкотемпературного алитирования | 1986 |

|

SU1436526A1 |

| Способ получения легированных металлических порошков | 1987 |

|

SU1444085A1 |

| СПОСОБ АЛИТИРОВАНИЯ ПОВЕРХНОСТИ ВНУТРЕННЕЙ ПОЛОСТИ ЛОПАТКИ ТУРБИНЫ ИЗ ЖАРОПРОЧНОГО СПЛАВА | 2008 |

|

RU2382830C1 |

| Способ получения легированных порошков в виброкипящем слое | 2015 |

|

RU2606358C2 |

1. СПОСОБ НИЗКОТЕМПЕРАТУРНО.ГО АЛИТИРОВАНИЯ, включающий послой- ; ную раздельную загрузку в контейнер треххлористого алюминия и алюминиевого порошка, размещение изделий в алюминиевом порошке, установку кон тейнера в печь, герметизацию контейнера подогрев, окончательный нагрев , до температуры насыщения, вьщержку и охлаждение, отличающий- с я тем, что, с целью упрощения тех нологии и улучшения условий труда, герметизацию контейнера осуществляют путем размещения его под колпаком на поддоне с порошком гашеной извести, . которую засыпают между стенками кол, пака и поддона, 2.Способ по , отличающий с я тем, что подогрев произ- водится при 250-350 С в течение . .2,0 ч. 3.Способ по П.1, о т л и ч а ющ и и с я тем, что окончательный иаО) грев проводят при 450-540 С.

| Порошковая смесь для низкотемпературного алитирования стальных деталей | 1977 |

|

SU707990A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

| ПДТГШТ - ЛОГИ1Г ' -'" | 0 |

|

SU275638A1 |

| Способ низкотемпературного алитирования | 1979 |

|

SU840189A1 |

Авторы

Даты

1990-08-15—Публикация

1983-04-13—Подача