1

Изобретение относится к металлургии, а именно к литейному производству, и может быть использовано для получения тонкостенных отливок из доменного чугуна первой плавки. 5

Известен способ подготовки доменного чугуна первой плавки для литья изложниц, включающий доводку по химическому составу ферросплавами, выдержку в миксере и перелив в раз- 10 ливочный ковш.Ферромарганец загружают на дно миксера перед сливом чугуна, а ферросилиций расплавляют совместно со стальным ломом в дуговой печи и сливают на зеркало металла в миксер. 5 Выдержку перед разливкой в формы производят в течение 1-2 ч

Недостатком способа является неудовлетворительная плотность и низкие прочностные свойства чугуна, 20 обусловленные неблагоприятной формой графитовых включений и незначительной степенью очистки от вредных микропримесей цветных металлов, поступивших из руд. Позтому зтот способ 25 не пригоден для подготовки доменного чугуна первой плавки к литью тонкостенных отливок.

Целью изобретения является повышение плотности и прочности металла ЗО

отливок путем улучшения структуры чугуна и снижения содержания вредных микропримесей.

Это достигается тем, что выдержку мета.гша в миксере производят в течение 3-50 ч, перелив в разливочный ковш, на дно которого предварительно вводят редкометаллическую лигатуру в количестве 0,025-3,0 вес.% от веса жидкого металла, осуществляют при температуре 1360-1500°С, а после вьщержки в ковше в течение 2-10 мин металл разливают в литейные формы.

В процессе длительной выдержки доменного чугуна в миксере происходит всплывание спели и крупных неметаллических включений, сопровождающееся очисткой металла от вредных микропримесей цветных металлов. Выдержка может сочетаться с транспортировкой металла от доменных печей в литейные цехи. Улучшения формы графитовых включений и структуры матрицы достигают дополнительной обработкой мета.пла редкометаллической лигатурой в разливочном ковше непосредственно перед заливкой.

Способ предназначен для получения высококачественных тонкостенных отлиBok из жидкого пер.едельного чугуна первой плавки.

Способ осуществляют следующим образом. Получают секции радиаторов Хвес. 8 кг, габарит бОО)150х 100 мм, средняя толщина стенки 5 мм . Температура выпуска чугуна . Корректируют химический состав введением в ковш ферросилиция и ферромарганца.

. После продолжительной выдержки в миксере и обработки редкометешлической лигатурой содержание вредных микропримесей цветных метгшлов в чугуне уменьшается в 5-10 раз, увеличивается дисперсность перлита, уменьшается длина и улучшается форма графитовых включений, плотность повышается на 3-6%, прочность увеличивается в 1,5-4 раза.

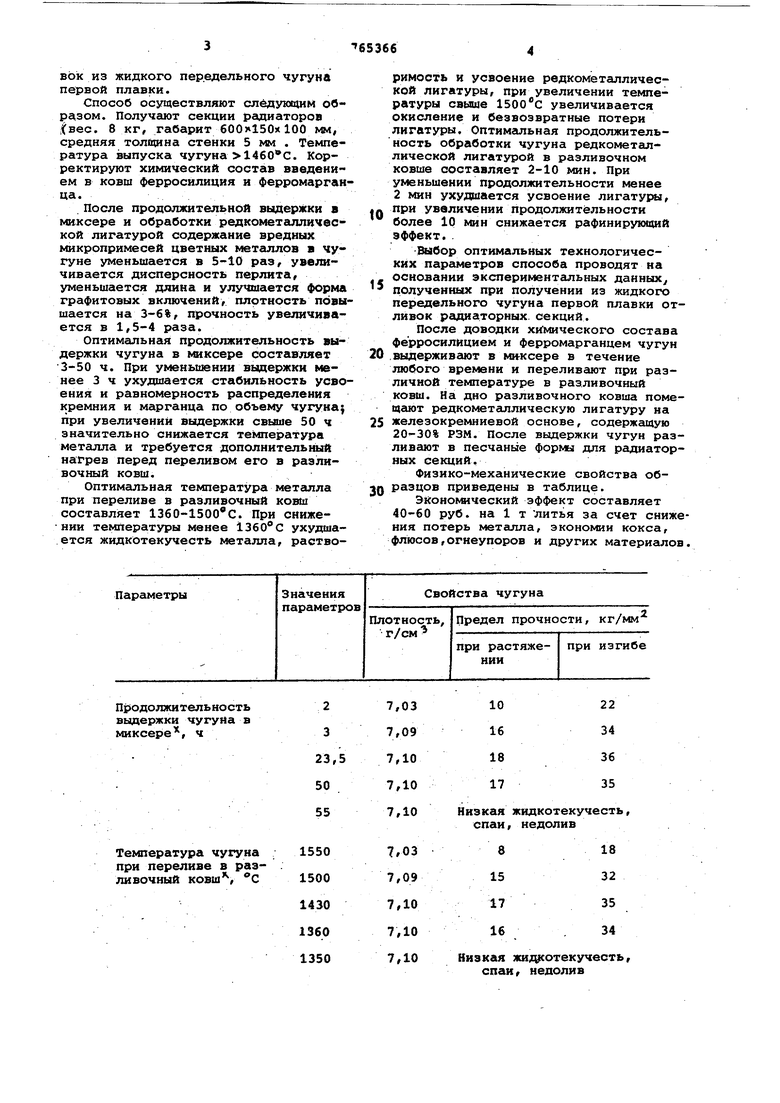

Оптимальная продолжительность выдержки чугуна в миксере составляет 3-50 ч. При уменьшении вьздержки менее 3 ч ухудшается стабильность усвоения и равномерность распределения кремния и марганца по объему чугуна при увеличений выдержки свыше 50 ч значительно снижается температура металла и требуется дополнителышй нагрев перед переливом его в разливочный ковш.

Оптимальная температура металла при переливе в разливочный ковш составляет 1360-1500 С. При снижении температуры менее ухудшается жидкотекучесть металла, растворимость и усвоение редкометаллической лигатуры, при увеличении температуры свыше увеличивается окисление и безвозвратные потери лигатуры. Оптимальная продолжительность обработки чугуна редкометаллической лигатурой в разливочном ковше составляет 2-10 мин. При уменьшении продолжительности менее 2 мин ухудшается усвоение лигату1ял, при увеличении продолжительности более 10 мин снижается рафинирующий эффект.

BЫбop оптимальных технологических параметров способа проводят на основании экспериментальных данных полученных при получении из жидкого передельного чугуна первой плавки отливок радиаторных, секций.

После доводки химического состава ферросилицием и ферромарганцем чугун .выдерживают в миксере в течение любого времени и переливают при различной температуре в разливочный ковш. На дно разливочного ковша помещгиот редкометаллическую лигатуру на

5 железокремниевой основе, содержащую 20-30% РЗМ. После выдержки чугун разливают в песчаные формы для радиаторных секций.

Физико-механические свойства обQ разцов приведены в таблице.

Эйонокмческий эффект составляет 40-60 руб. на 1 т литья за счет снижения потерь металла, экономии кокса, флюсов,огнеупоров и других материалов.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения тонкостенныхОТлиВОК из чугуНА | 1975 |

|

SU817063A1 |

| СПОСОБ ГРАФИТИЗИРУЮЩЕГО МОДИФИЦИРОВАНИЯ ЧУГУНА | 2015 |

|

RU2620206C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ОТЛИВОК ИЗ ВЫСОКОПРОЧНОГО ЧУГУНА С ШАРОВИДНЫМ ГРАФИТОМ | 2023 |

|

RU2814095C1 |

| Способ получения чугуна с вермикулярным графитом | 1990 |

|

SU1715856A1 |

| Способ получения чугуна с шаровидным графитом | 1982 |

|

SU1270173A1 |

| Способ обработки жидкого алюминиевогочугуНА | 1979 |

|

SU840127A1 |

| Способ управления технологическим процессом на участке подготоки чугуна для отливки изложниц | 1984 |

|

SU1186645A1 |

| ЧУГУН, СПОСОБ ЕГО ПОЛУЧЕНИЯ И СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ ОТЛИВОК ИЗ НЕГО | 2004 |

|

RU2267542C1 |

| СПОСОБ ПОЛУЧЕНИЯ СЕРОГО ЧУГУНА | 2000 |

|

RU2177041C1 |

| Способ получения высокопрочного чугуна | 1985 |

|

SU1399349A1 |

Продолжительность выдержки чугуна в миксере, ч

Температура чугуна при переливе в разливочный ковш, с

10 16 18 17

22 34 36 35

Низкая жидкотекучесть, спаи, недолив

18 32 35 34

8 15 17 16

Низкая жидкотекучесть, спаи, недолив

Свойства чугуна без обработки редкомёталлической лигатурой

Продолжительность выдержки чугуна в миксере 23,5 ч, температура чугуна при переливе в разливочный ковш 1430°С, количество редкомёталлической лигатуры 1,5 вес.%

Продолжительность выдержки чугуна в миксере 23,5 ч, температура чугуна при переливе в разливочный ковш , продолжительность выдержки в разливочном ковше после обработки редкомёталлической лигатурой 6 мин.

Формула изобретения

Способ подготовки доменного чугуна для литья тонкостенных отливок, включакхций выдержку чугуна в миксере, доводку по химическому составу и температуре и перелив в разливочный ковш, отличающийся тем, что, с целью повышения плотности и прочности металла отливок, выдержку в миксере производят в течение 350 ч, перелив в разливочный ковш.

Продолжение таблитхы

на дно которого предварительно вводят редкометгишическую лигатуру в количестве 0,025-3,0 вес.% от веса жидкого метсшла, осуществляют при температуре 1360-1500°С, а после выдержки в разливочном кошле в течение 2-10 мин металл разливгиот в литейные формы.

Источники информации, принятые во внимание при экспертизе

Авторы

Даты

1980-09-23—Публикация

1978-05-31—Подача