( 8.6 - 35 С - 17 Mn дмет )

qFeMn-0,0137 MnFeMn

О)

где 8,6 - коэффициент, кг/т;

35 и 17 - коэффициент, кг/т;

МиРеМп - массовая доля марганца в фер- ромарганце, %;

0,0137 - коэффициент, 1%.

Уравнение для определения расхода ферромарганца, присаживаемого в ковш в процессе выпуска плавки, получено опытным путем в результате регрессионного анализа экспериментальных данных в зависимости от массовой доли углерода и марганца в металле, характеризующий уровень его окисленности. При расходе ферромарганца, рассчитанному по выражению (1), со- держание марганца в металле в сталеразливочном ковше составляет 0,30- 0,35%, т.е. в этом случае исключается перераскисление металла, что дает возможность производить более точную корректировку окисленности металла на УДМ в процессе продувки нейтральным газом. В то же время в случае невозможности проведения корректировки (неисправность оборудования, коржи в сталеразливочном ковше и т.д.) содержание марганца и окисленность разливаемой стали оказываются достаточно близкими коптимальным значениям или находятся в оптимальных пределах, что позволяет получить на всем объеме выплавляемой кипящей стали достаточно высокие качественные показатели по всему металлургическому переделу (табл.1, примеры 1-3), При присадке ферромарганца в меньшем количестве на плавках без корректировки на УДМ вследствие низкого содержания марганца и повышенной окисленности металла ухудшается структура слитков и качественные показатели, при более высоком расходе повышается расход ферромарганца и возникает возможность перераскисления стали и ухудшения качества слитков (примеры 4, 5).

При разработке моделей расчета корректировки окисленности металла на УДМ исходили из следующих положений. Зависимость активности кислорода от содержания марганца в металле в сталеразливочном ковше (сталь 08 кп для жести) по опытным данным описывается уравнением а0 0,090 0, r 0,91; jn 57,2. (2)

С учетом получения оптимального содержания марганца (0,35%) массу корректировочной добавки ферромарганца (кг) можно определить по следующему выражению:

.. (а0-0.0392)-дмет

q FeMn- 0,00013 MflFeMn

где 0,0392 - оптимальная активность кислорода, соответствующая содержанию 0,35% марганца, %,;

0,00013 - коэффициент, найденный по экспериментальным данным с учетом 90%- ного усвоения марганца.

Заменяя ао на Мп можно записать

0 и( 0.0508-0.145 ) дмет г.ч

q ,00013 MnFeMn

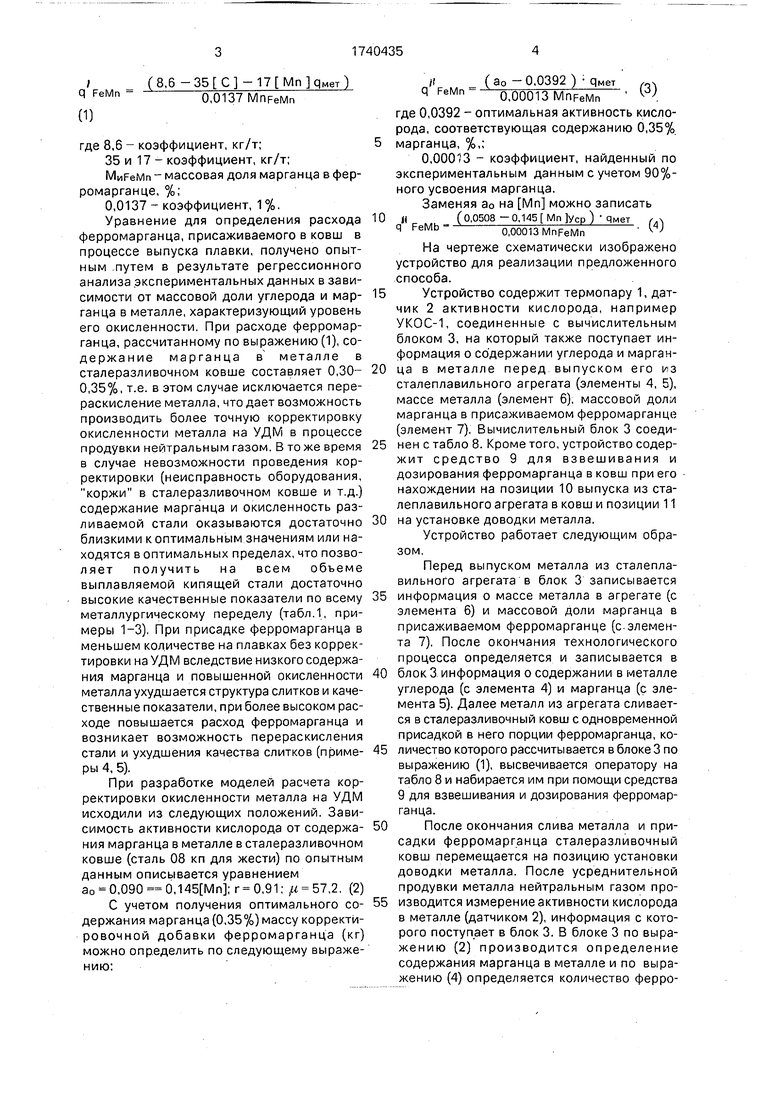

На чертеже схематически изображено устройство для реализации предложенного способа.

5 Устройство содержит термопару 1, датчик 2 активности кислорода, например УКОС-1, соединенные с вычислительным блоком 3, на который также поступает информация о содержании углерода и марган0 ца в металле перед выпуском его з сталеплавильного агрегата (элементы 4, 5), массе металла (элемент 6), массовой доли марганца в присаживаемом ферромарганце (элемент 7). Вычислительный блок 3 соеди5 нен с табло 8. Кроме того, устройство содер- жит средство 9 для взвешивания и дозирования ферромарганца в ковш при его нахождении на позиции 10 выпуска из сталеплавильного агрегата в ковш и позиции 11

0 на установке доводки металла.

Устройство работает следующим образом.

Перед выпуском металла из сталеплавильного агрегата в блок 3 записывается

5 информация о массе металла в агрегате (с элемента 6) и массовой доли марганца в присаживаемом ферромарганце (с элемента 7). После окончания технологического процесса определяется и записывается в

0 блок 3 информация о содержании в металле углерода (с элемента 4) и марганца (с элемента 5). Далее металл из агрегата сливается в сталеразливочный ковш с одновременной присадкой в него порции ферромарганца, ко5 личество которого рассчитывается в блоке 3 по выражению (1), высвечивается оператору на табло 8 и набирается им при помощи средства 9 для взвешивания и дозирования ферромарганца.

0 После окончания слива металла и присадки ферромарганца сталеразливочный ковш перемещается на позицию установки доводки металла. После усреднительной продувки металла нейтральным газом про5 изводится измерение активности кислорода в металле (датчиком 2), информация с которого поступает в блок 3. В блоке 3 по выражению (2) производится определение содержания марганца в металле и по выражению (4) определяется количество ферромарганца для присадки на позиции 11 доводки металла, которое присаживается в ковш.

Пример. Предлагаемый способ был осуществлен при выплавке стали 08 кп для производства жести следующего химического состава, %: С 0,07-0,09; Мп 0,32-0,36; Si 0,01;S 0,015;P 0,025.

Плавки проводили в 300-тонных конвертерах Карагандинского меткомбината по следующей технологии.

В процессе выпуска плавки из конвертера в сталеразливочный ковш вводят ферромарганец в соответствии с выражением (1) и алюминий в следующем количестве:

. - 0,03; 0,04 0,05; 0.06; 0,07%;

. - 0,04, 0,045; 0,05; 0,055; 0,06%;

AI - 120, 80, 50, 10, 0 г/т; FeMn - 6,87; 6,43; 6,0; 5,57; 5,13 кг/т.

После выпуска плавки на установке доводки металла производят усреднительную продувку нейтральным газом в течение 3 мин, измеряют температуру и окисленность металла и производят присадку корректировочной добавки ферромарганца, величину которой определяют с помощью предлагаемого устройства по выражению (4). После присадки ферромарганца в зависимости от температуры металла осуществляют продувку в течение 1-5 мин и при достижении 1550-1555°С ковш передают на разливку.

Разливку стали производят через два стакана-коллектора диаметром 60 мм в изложницы типа 16Н с механическим закупориванием слитков чугунными крышками. Слитки прокатывают на слябы толщиной 220 мм, затем на лист толщиной 2,4 м ми далее на стане 1400 на тонкую жесть.

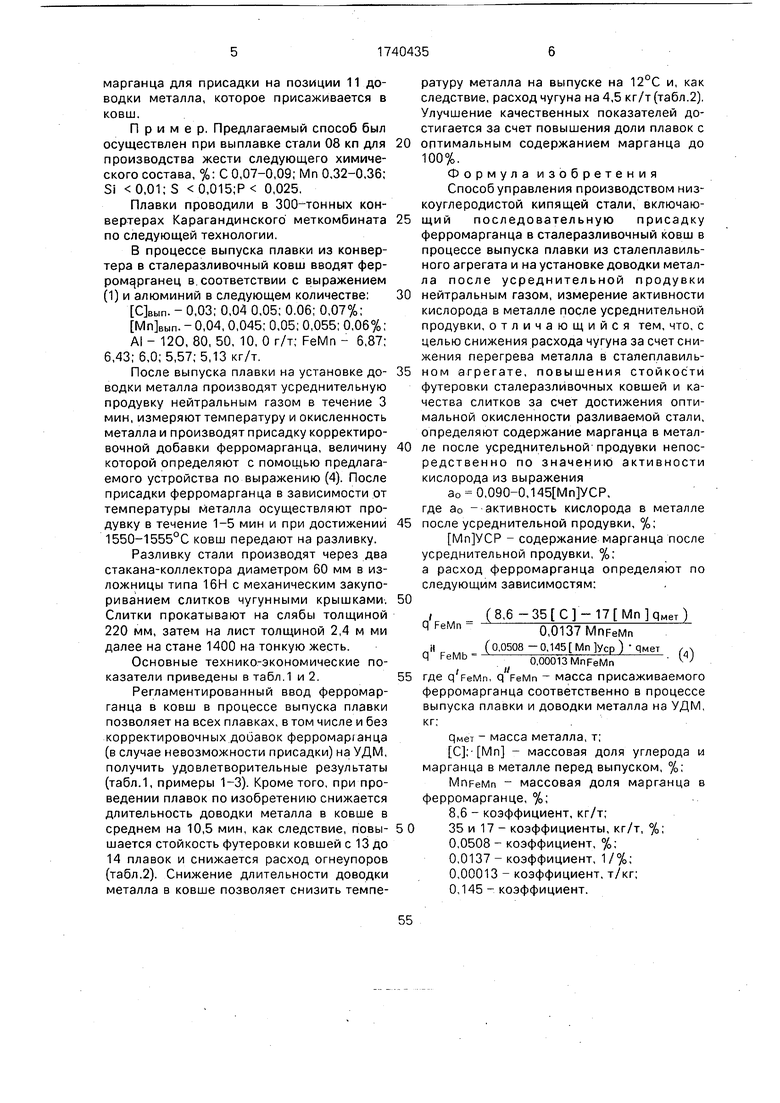

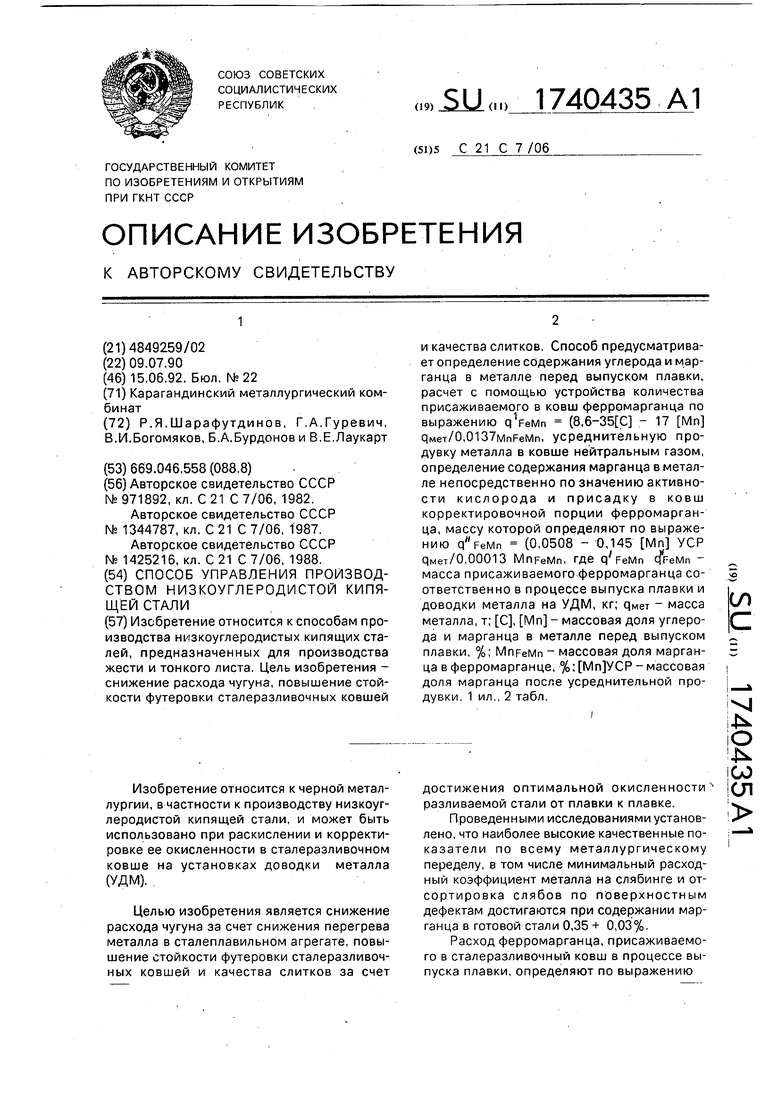

Основные технико-экономические показатели приведены в табл.1 и 2.

Регламентированный ввод ферромарганца в ковш в процессе выпуска плавки позволяет на всех плавках, в том числе и без корректировочных доиавок ферромарганца (в случае невозможности присадки) на УДМ, получить удовлетворительные результаты (табл.1, примеры 1-3). Кроме того, при проведении плавок по изобретению снижается длительность доводки металла в ковше в среднем на 10,5 мин, как следствие, повышается стойкость футеровки ковшей с 13 до 14 плавок и снижается расход огнеупоров (табл.2). Снижение длительности доводки металла в ковше позволяет снизить температуру металла на выпуске на 12°С и, как следствие, расход чугуна на 4,5 кг/т (табл.2). Улучшение качественных показателей достигается за счет повышения доли плавок с 0 оптимальным содержанием марганца до 100%.

Формула изобретения Способ управления производством низкоуглеродистой кипящей стали, включаю- 5 щий последовательную присадку ферромарганца в сталеразливочный ковш в процессе выпуска плавки из сталеплавильного агрегата и на установке доводки метал- ла после усреднительной продувки 0 нейтральным газом, измерение активности кислорода в металле после усреднительной продувки, отличающийся тем, что, с целью снижения расхода чугуна за счет снижения перегрева металла в сталеплавиль- 5 ном агрегате, повышения стойкости футеровки сталеразливочных ковшей и качества слитков за счет достижения оптимальной окисленности разливаемой стали, определяют содержание марганца в метал- 0 ле после усреднительной продувки непосредственно по значению активности кислорода из выражения

а0 0,090-0,, где а0 - активность кислорода в металле 5 после усреднительной продувки, %;

- содержание марганца после усреднительной продувки, %; а расход ферромарганца определяют по следующим зависимостям: 0

i (8,) qFeMn-0,0137 MnFeMn

л 1 с лк (0.0508-0.) дмет (. 4 FeMb- -0.00013 MnFeMn

5 где q peMn, q FeMn - масса присаживаемого ферромарганца соответственно в процессе выпуска плавки и доводки металла на УДМ, кг;

рмет - масса металла, т; - массовая доля углерода и марганца в металле перед выпуском, %;

MnFeMn - массовая доля марганца в ферромарганце, %;

8,6 - коэффициент, кг/т; 035 и 17 - коэффициенты, кг/т, %;

0,0508 - коэффициент, %; 0,0137-коэффициент, 1/%; 0,00013 - коэффициент, т/кг; 0,145 - коэффициент.

Т а б л и ц а 1

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПРОИЗВОДСТВА СТАЛИ ДЛЯ АВТОЛИСТА | 1993 |

|

RU2068002C1 |

| СПОСОБ ПРОИЗВОДСТВА НЕСТАРЕЮЩЕЙ СТАЛИ | 1991 |

|

RU2026364C1 |

| Способ раскисления низкоуглеродистой полуспокойной стали | 1989 |

|

SU1675345A1 |

| СПОСОБ ПРОИЗВОДСТВА УГЛЕРОДИСТОЙ СТАЛИ | 2006 |

|

RU2304622C1 |

| Способ производства низкоуглеродистой нестареющей стали | 1989 |

|

SU1740434A1 |

| СПОСОБ ПРОИЗВОДСТВА НЕСТАРЕЮЩЕЙ МАЛОУГЛЕРОДИСТОЙ СТАЛИ ДЛЯ ХОЛОДНОКАТАНОГО ЛИСТА | 1991 |

|

RU2026363C1 |

| СПОСОБ ПРОИЗВОДСТВА СТАЛИ | 2001 |

|

RU2183680C1 |

| Способ нейтрализации конечного шлака | 1985 |

|

SU1310433A1 |

| Способ производства низкоуглеродистой стали для жести | 1986 |

|

SU1325089A1 |

| СПОСОБ ВЫПЛАВКИ СТАЛИ ДЛЯ АВТОЛИСТА | 2007 |

|

RU2353665C1 |

Изобретение относится к способам производства низкоуглеродистых кипящих сталей, предназначенных для производства жести и тонкого листа. Цель изобретения - снижение расхода чугуна, повышение стойкости футеровки сталеразливочных ковшей Изобретение относится к черной металлургии, в частности к производству низкоуглеродистой кипящей стали, и может быть использовано при раскислении и корректировке ее окисленности в сталеразливочном ковше на установках доводки металла (УДМ). Целью изобретения является снижение расхода чугуна за счет снижения перегрева металла в сталеплавильном агрегате, повышение стойкости футеровки сталеразливочных ковшей и качества слитков за счет и качества слитков. Способ предусматривает определение содержания углерода и марганца в металле перед выпуском плавки, расчет с помощью устройства количества присаживаемого в ковш ферромарганца по выражению qVeMn (8, - 17 Мп рмет/0,0137мпРеМп, усреднительную продувку металла в ковше нейтральным газом, определение содержания марганца в металле непосредственно по значению активности кислорода и присадку в ковш корректировочной порции ферромарганца, массу которой определяют по выражению qrtFeMn (0,0508 - 0,145 Мп УСР рмет/0,00013 МпреМп, Где q FeMn cfr-eMn масса присаживаемого ферромарганца соответственно в процессе выпуска плавки и доводки металла на УДМ, кг; qMer - масса металла, т; С, Мп - массовая доля углерода и марганца в металле перед выпуском плавки, %; МпреМп - массовая доля марганца в ферромарганце, %; - массовая доля марганца после усреднительной продувки 1 ил , 2 табл. достижения оптимальной окисленности4 разливаемой стали от плавки к плавке. Проведенными исследованиями установлено, что наиболее высокие качественные показатели по всему металлургическому переделу, в том числе минимальный расходный коэффициент металла на слябинге и отсортировка слябов по поверхностным дефектам достигаются при содержании марганца в готовой стали 0,35 + 0,03%. Расход ферромарганца, присаживаемого в сталеразливочный ковш в процессе выпуска плавки, определяют по выражению со с х| о IGJ СЛ i

Часть плавок недораскислена Часть плавок пеоераскислена

Таблица2

| Способ получения различных типов слитков кипящей стали | 1978 |

|

SU971892A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Способ раскисления низкоуглеродистой кипящей стали | 1986 |

|

SU1344787A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Способ раскисления кипящей стали | 1986 |

|

SU1425216A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1992-06-15—Публикация

1990-07-09—Подача