Изобретение относится к черной металлургии, а именно к управлению технологическими процессами в черной металлургии.

Цель изобретения - снижение удельного расхода чугуна и улучшение качества стали.

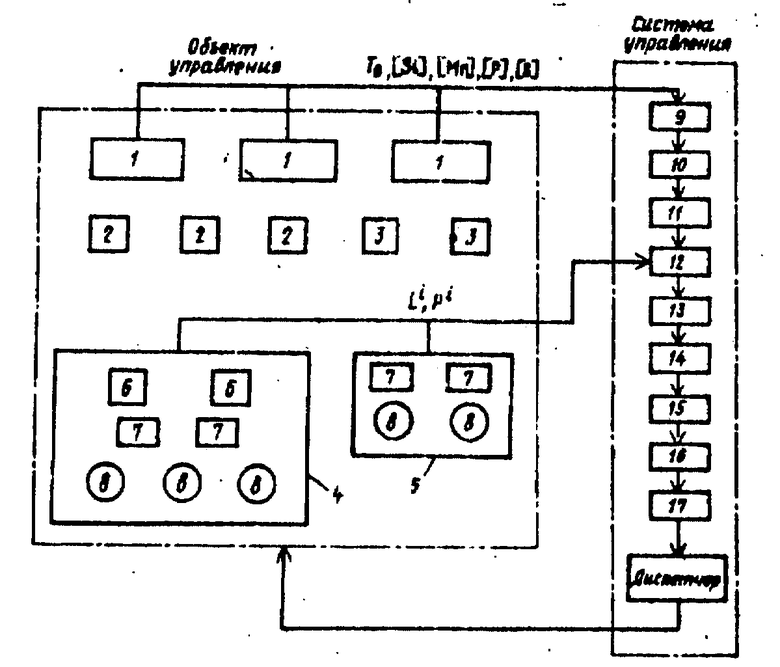

На чертеже представлена система управления, реализующая предлагаемый способ управления участком подготовки чугуна к плавке.

Система содержит доменные печи 1; чугуновозные ковши 2; чугуновозные ковши 3 миксерного типа, группы 4 сталеплавильных агрегатов, оснащенные стационарными миксерами; группы 5 сталеплавильных агрегатов, неоснащенные стационарными миксерами; стационарные миксеры 6; заливочные ковши 7; сталеплавильные агрегаты 8; блок 9 определения химического состава [Si], [Mn], [P] , [S] и температуры Тв при очередном выпуске плавки из доменной печи; блок 10 определения содержания углерода по температуре выпуска и химическому составу; блок 11 определения химического тепла 1 т чугуна; блок 12 определения запасов жидкого Li и потребностей в жидком чугуне P i i-й группы сталеплавильных агрегатов на период до очередного выпуска из доменных печей; блок 13 проверки условия бесперебойной работы каждой группы сталеплавильных агрегатов Li - Pi≥O; блок 14 прогноза температуры и содержания углерода в чугуне перед заливкой при условии его подачи в сталеплавильный агрегат от доменной печи для каждого сталеплавильного агрегата, в котором должна производиться заливка чугуна, при всех возможных способах подготовки; блок 15 определения удельных суммарных потерь физического и химического тепла QΣ; блок 16 определения сталеплавильного агрегата, к которому осуществляют подачу чугуна, и выбора способа подготовки чугуна из условий минимума удельных суммарных потерь физического и химического тепла; информационное табло 17, по показаниям которого диспетчер управляет перемещением чугуновозных ковшей и ковшей миксерного типа.

Способ управления может быть реализован на участке, включающем не менее одной доменной печи, двух групп сталеплавильных агрегатов, а также несколько чугуновозных ковшей, ковшей миксерного типа и заливочных ковшей.

Система управления работает следующим образом. На участке, включающем три доменные печи, чугуновозные ковши емкостью 100 т, ковши миксерного типа емкостью 400 т и две группы кислородных конвертеров (первая группа включает три конвертера емкостью 160 т и оснащена двумя стационарными миксерами емкостью 1300 т, вторая содержит два конвертера емкостью 350 т) в блоке 9 определяется химический состав ([Si], [Mn], [S], [P]) и температуры чугуна при очередном выпуске плавки из доменной печи. После этого в блоке 10 на основе этих данных определяется содержание углерода в чугуне на выпуске плавки. В блоке 11 определяется химическое тепло 1 т чугуна на момент выпуска.

Определение запасов жидкого чугуна и потребностей сталеплавильных агрегатов, входящих в каждую группу агрегатов, в чугуне на период до очередного выпуска из доменных печей производится в блоке 12. После этого в блоке 13 осуществляется проверка условий бесперебойной работы каждой группы сталеплавильных агрегатов. В блоке 14 по соотношениям (1) - (5) прогнозируют температуру и содержание углерода в чугуне перед заливкой в сталеплавильный агрегат для каждого сталеплавильного агрегата, в котором должна производиться заливка чугуна, при всех возможных способах подготовки. В блоке 15 по соотношениям (6), (7) и (8) определяются удельные суммарные потери физического и химического тепла QΣ. Затем в блоке 16 из условий минимума удельных суммарных потерь физического и химического тепла определяется сталеплавильный агрегат, к которому подается чугун, и выбирается способ подготовки чугуна. При этом информация о выбранных маршруте и способе подготовки отображается на информационном табло 17.

Целесообразно использование предложенной системы управления в режиме "сочетчика" диспетчером, управляющем распределением чугуна между цехами.

Содержание углерода определяется в блоке 10 по уравнением

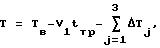

где i = 1, 2; j = 1, 2, 3,

[С] = 1,3+2,57• 10-3•Т-(0,31[Si] + 0,33[P]+0,41[S]-0,027[Mn]),

где Т - температура чугуна в заливочном ковше перед подачей в сталеплавильный агрегат;

Тв - температура чугуна на выпуске из доменной печи;

tтр - время транспортировки и выдержки в чугуновозном ковше или ковше миксерного типа;

[C] , [Si] , [P], [S] и [Mn] - концентрации в чугуне углерода, кремния, фосфора, серы и марганца соответственно.

Причем для подготовки чугуна по цепочке: выпуск его из доменной печи в чугуновозный ковш, транспортировка, перелив в стационарный миксер и последующий перелив в заливочный ковш

Vi = V1 (3)

где Vi - скорость охлаждения чугуна в чугуновозном ковше при транспортировке от доменной печи к сталеплавильным агрегатам и выдержке в ковше;

ΔT1 - снижение температуры чугуна при выпуске его из доменной печи;

ΔT2 - снижение температуры чугуна при переливе из чугуновозного ковша в стационарный миксер;

ΔT3 - снижение температуры чугуна при переливе его в заливочный ковш.

Для подготовки чугуна по цепочке: выпуск из доменной печи в чугуновозный ковш, транспортировка, выдержка и перелив в заливочный ковш

Vi = V1 и ΔT2 = 0. (4)

Для подготовки чугуна по цепочке: выпуск из доменной печи в ковш миксерного типа, транспортировка, выдержка и перелив в заливочный ковш

Vi = V2 и ΔT2 = 0, (5)

где V2 - скорость охлаждения чугуна в ковше миксерного типа при транспортировке от сталеплавильных агрегатов и выдержке в ковше.

Удельные суммарные потери физического и химического тепла определяются в блоке 15 по соотношению

QΣ = Qф + Qх, (6)

где Qф = (Tв-Tз)•C - потери физического тепла 1 т чугуна;

C - теплоемкость;

Tв и Tз - температура выпуска и заливки чугуна соответственно;

Qх = Qв - Qз - потери химического тепла 1 т чугуна;

Qв и Qз - химическое тепло 1 т чугуна на выпуске и перед заливкой в сталеплавильный агрегат.

Химическое тепло чугуна определяется его химическим составом и по соотношению

Qх = 3600 [С] + 26970 [Si] + 7000 [Mn] + 21730 [P]. (7)

Значения величин V1, V2, ΔT1, ΔT2 и ΔT3 определяются экспериментально. Так, для конвертеров емкостью 160 т они составляют V1 = 3 - 6 К/мин; V2 = 1,4-2 К/мин; ΔT1 = ΔT2 = ΔT3 = 28-30 K. (8)

Распределение чугуна между группами сталеплавильных агрегатов и агрегатами, а также выбор способа подготовки чугуна к плавке в сталеплавильном агрегате из условий минимума удельных суммарных потерь химического и физического тепла позволяет снизить расход на плавку чугуна. Кроме того, повышение теплосодержания чугуна позволяет более рационально вести сталеплавильный процесс и тем самым улучшить качество стали.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ УПРАВЛЕНИЯ УЧАСТКОМ ПОДГОТОВКИ ЧУГУНА К ПЛАВКЕ | 2004 |

|

RU2274661C2 |

| СПОСОБ ПЕРЕРАБОТКИ ШЛАКО-ГРАФИТ-МЕТАЛЛИЧЕСКИХ ОТХОДОВ МЕТАЛЛУРГИЧЕСКОГО ПРОИЗВОДСТВА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1996 |

|

RU2139358C1 |

| Способ управления технологическим процессом на участке подготоки чугуна для отливки изложниц | 1984 |

|

SU1186645A1 |

| Способ управления технологическим участком чугуновозные ковши-миксеры-сталеплавильные агрегаты | 1984 |

|

SU1196381A1 |

| Способ внепечной обработки чугуна | 1980 |

|

SU1073289A1 |

| Миксер для внедоменной десульфурации чугуна | 1989 |

|

SU1786087A1 |

| СПОСОБ ПИРОМЕТАЛЛУРГИЧЕСКОЙ ПЕРЕРАБОТКИ ВАНАДИЙСОДЕРЖАЩИХ И ЖЕЛЕЗОРУДНЫХ МАТЕРИАЛОВ | 1998 |

|

RU2131927C1 |

| Способ подготовки металлической шихты для выплавки стали | 1983 |

|

SU1134607A1 |

| ТЕХНОЛОГИЧЕСКАЯ ЛИНИЯ ПРОИЗВОДСТВА МЕТАЛЛИЧЕСКОЙ ПОЛОСЫ | 1992 |

|

RU2011471C1 |

| Шахтная печь | 1959 |

|

SU122156A1 |

Изобретение относится к черной металлургии, конкретно к управлению технологическими процессами в черной металлургии. Цель - снижение удельного расхода чугуна и улучшение качества стали. В способе управления дополнительно прогнозируют температуру и содержание углерода перед сливом чугуна в сталеплавильный агрегат. Для этого измеряют температуру, химический состав чугуна на выпуске из доменной печи, измеряют скорость падения температуры чугуна при транспортировке и падении температуры при переливах и по приведенным зависимостям определяют указанные температуру и содержание углерода. Дополнительная информация о составе и температуре чугуна, учитывающая продолжительность его транспортировки, позволяет определить сталеплавильный агрегат, к которому целесообразно подавать чугун с минимальными потерями тепла, и учесть снижение содержания углерода перед заливкой в сталеплавильный агрегат, что приводит к достижению цели изобретения. 1 ил.

Способ управления участком подготовки чугуна к плавке, преимущественно с несколькими доменными печами, чугуновозными ковшами и ковшами миксерного типа, несколькими группами сталеплавильных агрегатов, одни из которых оснащены стационарными миксерами, включающий периодическое определение состава чугуна и его массы перед переливом в чугуновозный ковш или ковш миксерного типа, перелив чугуна с учетом ограничений по массе и длительности выдержки в заливочный ковш или стационарный миксер и заливочный ковш, прогнозирование химического состава чугуна и последующий его слив в сталеплавильный агрегат, отличающийся тем, что, с целью снижения удельного расхода чугуна и улучшения качества стали, дополнительно измеряют температуру и химический состав чугуна на выпуске из доменной печи, измеряют падение температуры при транспортировке и переливах, определяют температуру и содержание углерода в чугуне перед сливом в сталеплавильный агрегат по зависимостям

где i = 1, 2; j = 1, 2, 3;

[C]=1,3+2,57•10-3T-(0,31[Si]+ 0,33[P]+0,41[S]-0,027[Mn]),

где T - температура чугуна в заливочном ковше перед сливом в сталеплавильный агрегат;

Tв - температура чугуна на выпуске из доменной печи;

tтр - время транспортировки и выдержки в чугуновозном ковше или ковше миксерного типа;

[C] - содержание углерода в чугуне перед сливом;

[Si] , [P], [S] и [Mn] - концентрации в чугуне кремния, фосфора, серы и марганца на выпуске из доменной печи соответственно;

ΔT1 - снижение температуры чугуна при переливе из чугуновозного ковша в стационарный миксер;

ΔT3 - снижение температуры чугуна при переливе его в заливочный ковш;

V1, V2 - скорость охлаждения чугуна в чугуновозном ковше при выдержке и транспортировке от доменной печи к сталеплавильному агрегату и скорость охлаждения чугуна в ковше миксерного типа соответственно,

и направляют к агрегату, для которого удельные потери химического и физического тепла минимальны.

| Способ управления технологическим участком чугуновозные ковши-миксеры-сталеплавильные агрегаты | 1984 |

|

SU1196381A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1998-11-27—Публикация

1986-09-23—Подача