00 9д

9)

Од СО 1 Изобретение относится к способам повышения Стойкости рабочих валков холодной прокатки с наплавленным рабочим слоем и может быть использов но на заводах, производящих холодный прокат. Цель изобретения - повьпиепие стой кости валков путем предупреждения отслоений наплавленного при сохранении твердости наплавленного слоя. Применение высокотемпературного отпуска в процессе эксплуатации наплавленного валка приводит п/гастическ деформированный металл в более устой чем за счет явления рекристаллизации полностью снимается наклеп зоны спла ления основного металла с наплавленным, при этом структура металла и его свойства становятся аналогичными свойствам валка, который не был в эксплуатации. Высокотемпературный отпуск полностью снимает наклеп в основном металле в зоне сплавления и восстанавливает его усталостную прочность до первоначсшьных значений Устранение зоны наклепа предотвращает зарождение очагов усталостного разрушения и сзтцественно снижает вероятность образования отслоений. Тем самым устраняется основная причина выхода валков из строя - наклеп переходной зоны, за счет чего стойкость их возрастает. Нижняя граница предлагаемого тем пературного интервала ограничена температурой начала рекристаллизаци основного металла (). Процессы рекристаллизации протекают тем быст рее, чем вьше температура нагрева. Поэтому температуру отпуска для сня тия наклепа целесообразнее выбирать как можно вьше, но не ниже, чем температура рекристаллизации, так как применение более низкой температуры отпуска, меньшей, чем температура рекристаллизации, не позволя ет полностью восстановить исходные свойства зоны Сплавления, так как низкая температура нагрева и происходящий при ней возврат несколько повьпиают пластичность, но лишь рекристаллизация полностью восстанавли1вает исходную (до наклепа) пластичность металла. Проведение дополнительного отпус ка наплавленного теплостойкими ста63лями высокой твердости рабочего слоя п указанном температурном интервале не вызывает снижения твердости и также способствует повышению его усталостной прочности. Увеличение температуры отпуска выше температуры отпуска наплавленного металла приводит к снижению твердости наплавленного теплостойкими сталями поверхностного слоя. Твердость снижается вследствие распада мартенсита, коагуляции карбидов. Снижение твердости наплавленного слоя в свою очередь отрицательно сказывается на износостойкости прокатных валков. Наплавленные валки необходимо подвергать высокотемпературному отпуску после прокатки 80-90% нормы металла, которая устанавливается для каждого конкретного случая на основании статистических данных по стойкости валков. Ограничение срока службы наплавленного валка до отпуска 80-90% нормы прокатываемого металла объясняется следующим. При отработке валком менее 80% нормы прокатываемого на нем металла выход из строя по причине отслоения наплавленного слоя практически не наблюдается. Поэтому преждевременное снятие валка с эксплуатации снижает общий срок его службы. При обработке валком более 90% нормы прокатываемого на нем металла в некоторых случаях наблюдается зарождение усталостных трещин в наклепанном слое,. которые не устраняются при отпуске и получают дальнейшее развитие в процессе эксплуатации уже в первые часы работы. Пример. Из прокатных валков (основной металл сталь ЗОХГСА, наплавленный металл сталь Р18А10) вырезают диски для испытаний на усталость толщиной 10-15 мм. Испытания на усталость производят на вращающемся образце с приложением постоянной нагрузки. Напряжения сжатия в зоне контакта составляют 3500-4000 МПа. На первом этапе испытаний определяется условная норма прокатываемого металла (число циклов до отслоения напавленного металла). Статистически установлено, что при обкатке твердосплавными роликами отслоения наплавленного металла наблюдаются после / 5-10 циклов нагружения (усJioijii;jH проклп.ишемого металла) . К некоторых единичных случаях отслоения наблюдаются после , 5 х

г

X 10 циклоп нагруження, т.е. после 90% условной нормы прокатываемого. При нагружении меньшим числом циклов, чем 4,5-10 (90% нормы), отслоений наплавленного металла не наблюдается.

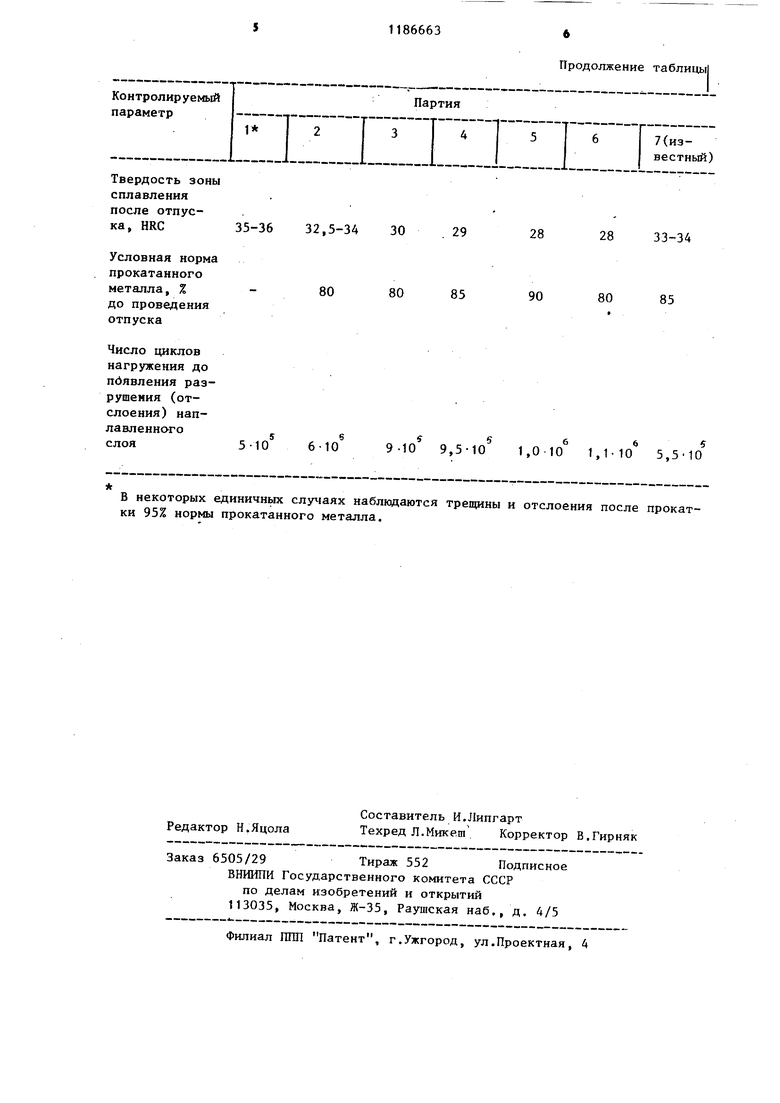

Дальнейшим испытаниям на усталость подвергают семь партий дисков. Первая партия подвергается обкатке твердосплавными роликами до появления отслоений наплавленного металла (л, 5-10 циклов нагружения) . Остальные шесть партий дисков после нагружения, соответствующего 80,80,85,90, 80 и 85% условной нормы прокатанного металла (таблица,партии 2-7),, подвергают отпуску при различной температуре с выдержкой 1 ч, затем продолжается их обкатка до разрушения (отслоения) наплавленного слоя.

В процессе испытаний контролируется твердость дисков по их сечению. Твердость наплавленного металла составляет 63-64 HRC, основного 28 30 HRC. В процессе эксплуатации (наклепа) твердость наплавленного металла возрастает до 64-65 HRC, а твердость зоны сплавления - до 35 36 HRC.

Результаты испытаний представлены в таблице.

Испытания показывают, что применение высокотемпературного отпуска в срав1 ении с известным способом в температурном интервале: температура рекристаллизации основного металла - температура отпуска наплавленного металла (450-580 с, партии 35) приводит к повьшению стойкости наплавленных дисков в 1,6-1,9 раза

за счет попышсмшя усталостной прочности основного метаплл (снятия наклепа АО исходных значений твердости и пластичности) при сохранении 5 высокой твердости наплавленного .

слоя (63,5-64,5 HRC). Рекристаллиза-ция полностью восстанавливает свойства зоны сплавления.

Проведение отпуска при более

o низкой температуре, чем температура рекристаллизации (партия 2),не позволяет существенно повысить усталостную прочность, так как при этом не устраняется наклеп зоны сплавления. Некоторое повьппение усталостной прочности (на 10-20%) объясняется процессами возврата, протекающими при 250 и 400°С.

Проведение отпуска при высокой температуре, чем температура отпуска теплостойкой стали на максимальную твердость, приводит к снятию наклепа и резкому снижению твердости наплавленного слоя (до 48 5 49 HRC),что недопустимо для валков холодной прокатки.

Таким образом, реализация предлагаемого способа обеспечивает существенное повышение усталостной прочности основного металла и стойкости наплавленных валков станов холодной прокатки за счет предупреждения отслоений наплавленного слоя при сохранении его высокой твердости. Увеличение сто.йкости наплавленных валкоБ позволяет, несмотря на введение дополнительной термической обработки в процессе эксплуатации валков, снизить расход валков в 1,6-1,9 раза и существенно снижает потребность в валках и затраты на их производство.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ЭКСПЛУАТАЦИИ ПРОКАТНОГО ВАЛКА | 1997 |

|

RU2104811C1 |

| СПОСОБ ЭКСПЛУАТАЦИИ ПРОКАТНОГО ВАЛКА | 1997 |

|

RU2107566C1 |

| СПОСОБ МНОГОСЛОЙНОЙ НАПЛАВКИ ТЕПЛОСТОЙКИМИ СТАЛЯМИ ВЫСОКОЙ ТВЕРДОСТИ В АЗОТСОДЕРЖАЩЕЙ СРЕДЕ | 2019 |

|

RU2699488C1 |

| ШИХТА ПОРОШКОВОЙ ПРОВОЛОКИ ДЛЯ НАПЛАВКИ В АЗОТСОДЕРЖАЩЕЙ СРЕДЕ | 2017 |

|

RU2681049C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ И ЭКСПЛУАТАЦИИ ДОРНОВ ПИЛИГРИМОВЫХ СТАНОВ | 2006 |

|

RU2328354C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ И ЭКСПЛУАТАЦИИ ДОРНОВ ПИЛИГРИМОВЫХ СТАНОВ ДЛЯ ПРОИЗВОДСТВА ГОРЯЧЕКАТАНЫХ ТРУБ БОЛЬШОГО И СРЕДНЕГО ДИАМЕТРОВ | 2006 |

|

RU2322318C2 |

| СПОСОБ ЭКСПЛУАТАЦИИ ПРОКАТНОГО ВАЛКА | 1999 |

|

RU2164181C2 |

| СПОСОБ ЭКСПЛУАТАЦИИ ЛИСТОПРОКАТНОГО ВАЛКА | 1998 |

|

RU2126730C1 |

| Способ восстановления опорных валков клетей прокатных станов | 1990 |

|

SU1804353A3 |

| Способ восстановления чугунныхКОлЕНчАТыХ ВАлОВ дВигАТЕлЕй | 1978 |

|

SU800212A1 |

1. СПОСОБ ВОССТАНОВЛЕНИЯ ВАЛКОВ СТАНОВ ХОЛОДНОЙ ПРОКАТКИ, преимущественно наплавленных теплостойкими сталями, включающий отпуск отличающийся тем, что, с целью повьщ1ения стойкости валков путем предупреждения отслоений наплавленного металла при сохранении твердости наплавленного слоя, отпуск проводят в интервале: температура рекристаллизации основного металла температура отпуска наплавленного металла. 2. Способ по п. 1,отличающ и и с я тем, что отпуск проводят после прокатай валком 80-90% нормы (Л прокатываемого металла.

Контролируемый параметр

t Температура отпуска,С Т1зердость наплавленного(поверхностноIo) слоя после отпуска,HRC 64-65 64-65 64-65,5

Партия

гп

I

7 (известный) 64-65,6 63,5-64 48-49 64-65 35-36 32,5-34

- 80 J g 5-10 6-10 В некоторых единичньгх случаях наблюдаются ки 95% нормы прокатанного металла.

30

28

29

28 33-34

85

80

90

85

9-10 9,5-10 1,0 10 1,1-10 5,510 трещины и отслоения после прокат

| Лопухин В.П | |||

| и др | |||

| Надежность и долговечность валков холодной прокатКи | |||

| - М.: Металлургия, 1976, с | |||

| Орнито-геликоптер | 1919 |

|

SU442A1 |

| Там же, с | |||

| Шахтно-ступенчатая топка с цепной решеткой для торфа | 1920 |

|

SU443A1 |

Авторы

Даты

1985-10-23—Публикация

1984-04-13—Подача