ЕХ 9д 9д

эо

Изобретение относится к металлургии, конкретно к сплавам на основе железа, и может быть использовано при массовом производстве термически упрочненной арматуры пе риодического профиля. Цель изобретения - увеличение сопротивляемости разупрочнению при сварке. Изобретение основано на том, что увеличение сопротивляемости стальной термоупрочненнор арматуры разупрочнению достигается за счет применения микролегирования стали комплексом элементов, уменьшающих величину аустенитного зерна и заме ляющих диффузионные процессы в металле при нагреве в зоне термического влияния сварного соединения. Выбранное содержание углерода, а также наличие.кремния, меди, мыш ка, азота и алюминия в указанных пределах дает возможность использовать термически упрочненную арма туру при электротермическом способе натяжения и обеспечивает сохранение исходных свойств класса Ат-I при различных видах электросварки. Для обеспечения достаточной устойчивости аустенита и формирования при термическом упрочнении стали в сердцевинных слоях арматур бейнитной структуры нижний предел углерода установлен на уровне 0,25 Верхний предел углерода (0,35%) ограничен тем, что при более высоком его значении наблюдается ухудшение пластических свойств стали. Кроме того, с увеличением содержания углерода имеет место неравномерность свойств по длине стальной арматуры. Нижний предел содержания марган ца (Of57,) определяется тем, что при более низких его значениях воз можно образование игольчатого феррита, неблагоприятно влияющего на свариваемость стали, а также не обеспечивается требуемый уровень свойств стали в термически упрочненном состоянии. Выбор верхнего содержания марганца (0,9%) основан на том, что дальнейшее повышение содержания марганца при высоком со держании углерода ведет к сквозному прокаливанию стали и падению Пластических свойств металла, а. та же не сообщая дополнительного зф72фекта по увеличению сопротивляемости разупрочнению при электросварке, к неоправданному увеличению расхода марганца при выплавке стали. Нижний (0,9%) и верхний (1,3%) пределы содержания кремния обусловлены необходимостью обеспечения стойкости стали против коррозионного растрескивания под напряжением и стабильности свойств при электротермическом способе натяжения термоупрочненной арматуры и необходимостью предупреждения роста зерна в зоне термического влияния сварного соединения. Понижение сопротивляемости термоупрочненной арматуры разупрочйениюпри сварке, вызванное уменьшением содержания марганца, компенсируется применением комплексного микролегирования медью, мьшьяком, азотом и алюминием. Выбор этих элементов обусловлен необходимостью замедления скорости устранения искажений в решетке oi-твердого раствора и скорости коагуляции карбидных частиц, в составе структуры отпущенного мартенсита и .бейнита. Это достигается понижением подвижности атомов углерода и замедлением диффузии, как объемный - в результате взаимодействия легирующих элементов в твердом растворе, так и зернограничной - в результате выделения по границам зерен большого числа высокодисперсных карбонитридов. В связи с этим нижние пределы содержания, %: медь 0,02j мышьяк 0,008; азот 0,003 и алюминий 0,01, установлены исходя из начала эффективного воздействия этих элементов на диффузионные процессы, а верхние пределы содержания, %: медь 0,25; мышьяк 0,1; азот 0,01; алюминий 0,1 когда последующее увеличение содержания микролегирующих элементов либо уже не вносит дополнительного положительного влияния, либо когда это увеличение связано с риском отрицательных изменений физико-механических свойств стали, например потеря пластичности и вязкости, охрупчивание и пр. Опытные плавки выполняют в конверторах емкостью 360 т. Разливку проводят в 11,5-тонные изложницы. Слитки с горячего всада прокатывают на блюминге 1300 и на непрерывно-заготовочном стане на предель ную заготовку (квадрат 80 мм). Заготовку нагревают и прокатывают на непрерывном мелкосортном стане 250 на стержневую арматуру диаметром 14 мм, в потоке стана термически упрочняют на класс Ат-IV так, что величина временного сопротивления арматуры находится в пределах 900-1100 МПа.

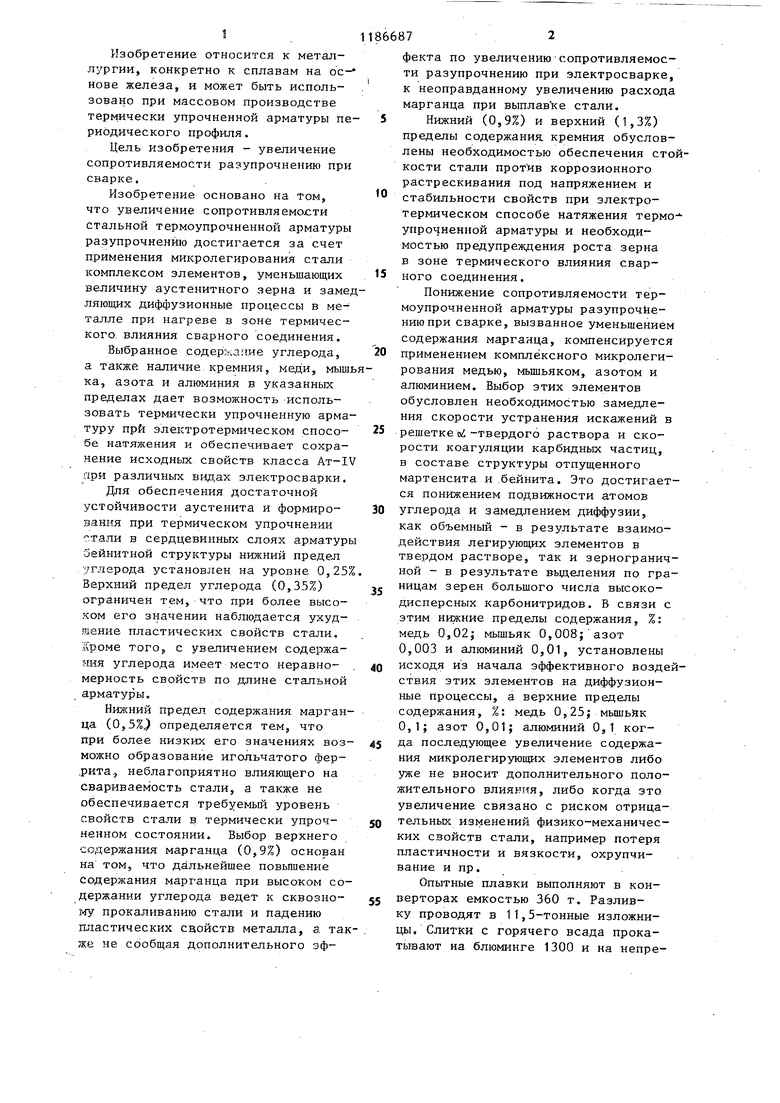

Химический состав выплавленныхсталей приведен в табл. 1.

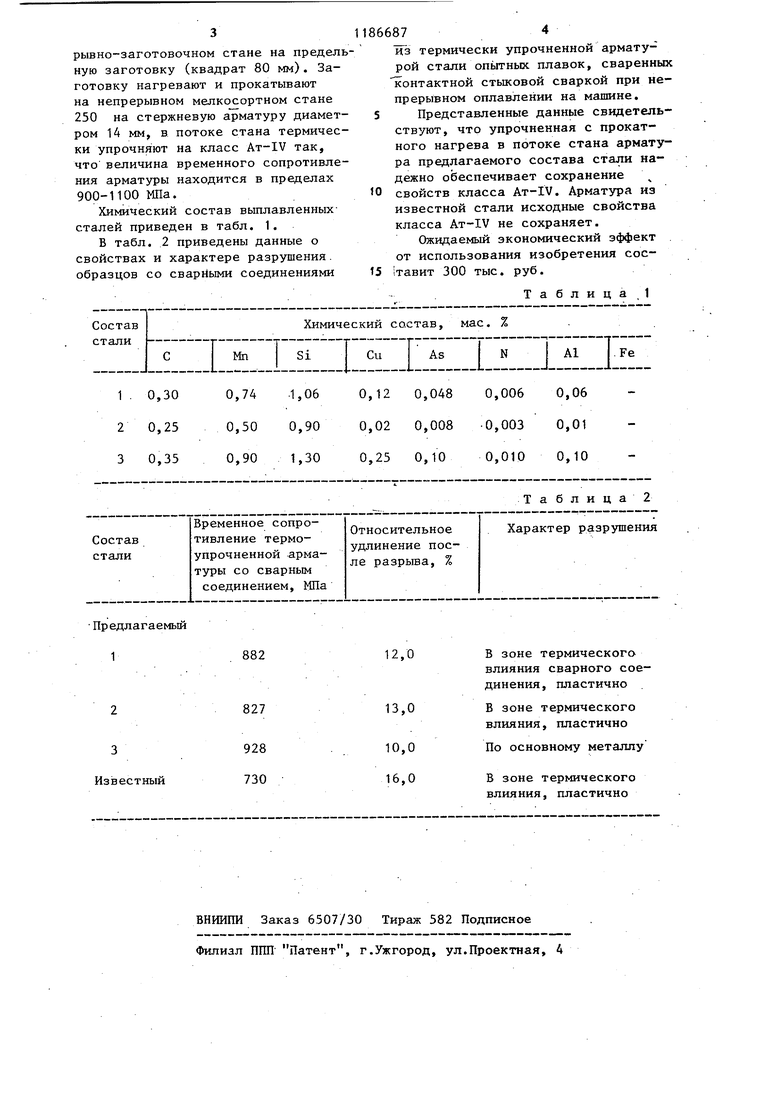

В табл. 2 приведены данные о свойствах и характере разрушения. образцов со сварйыми соединениями

1866874

Жз термически упрочненной арматурой стали опытных плавок, сваренных контактной стыковой сваркой при непрерывном оплавлении на машине, S Представленные данные свидетельствуют, что упрочненная с прокатного нагрева в потоке стана арматура предлагаемого состава стали надежно обеспечивает сохранение свойств класса Ат-IV. Арматура из известной стали исходные свойства класса Ат-IV не сохраняет.

Ожидаемый экономический эффект от использования изобретения сос|тавит 300 тыс. руб.

Таблица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| Сталь | 1986 |

|

SU1386673A1 |

| СТАЛЬ | 1992 |

|

RU2038408C1 |

| Сталь | 1984 |

|

SU1186692A1 |

| Сталь для сварных конструкций | 1983 |

|

SU1145045A1 |

| Арматурная сталь | 1980 |

|

SU901332A1 |

| РЕЛЬСОВАЯ СТАЛЬ | 2005 |

|

RU2295587C1 |

| Способ производства стального проката для изготовления гибких труб для колтюбинга (варианты) | 2022 |

|

RU2786281C1 |

| СПОСОБ ПРОИЗВОДСТВА СТАЛЬНОЙ ВЫСОКОПРОЧНОЙ АРМАТУРЫ | 2020 |

|

RU2764045C1 |

| ВЫСОКОПРОЧНАЯ СВАРИВАЕМАЯ ХЛАДОСТОЙКАЯ СТАЛЬ И ИЗДЕЛИЕ, ВЫПОЛНЕННОЕ ИЗ НЕЕ | 2019 |

|

RU2731223C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ АРМАТУРНОЙ СТАЛИ | 2018 |

|

RU2695719C1 |

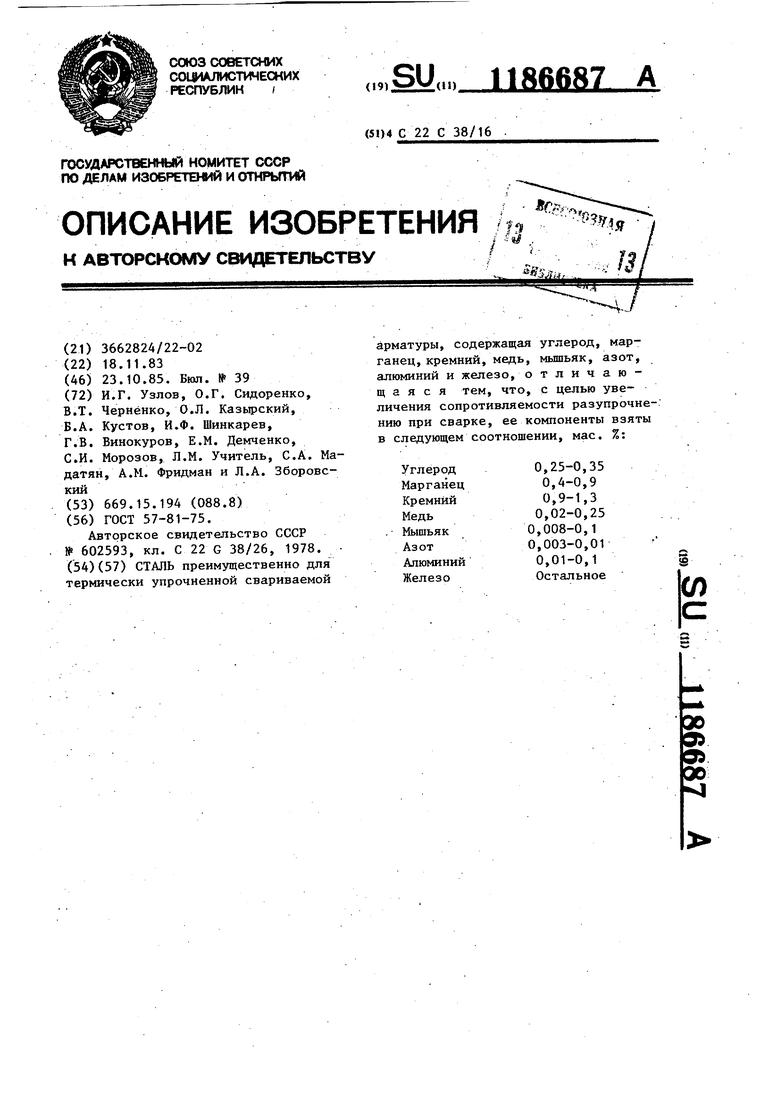

СТАЛЬ преимущественно для термически упрочненной свариваемой арматуры, содержащая углерод, марганец, кремний, медь, мьшьяк, азот, алюминий и железо, отличающаяся тем, что, с целью увеличения сопротивляемости разупрочнению при сварке, ее компоненты взяты в следующем соотношении, мае. %: 0,25-0,35 Углерод 0,4-0,9 Марганец 0,9-1,3 Кремний 0,02-0,25 Медь 0,008-0,1 Мыщьяк 0,003-0,01 Азот 0,01-0,1 Алюминий S Остальное Железо СП

20,250,50 0,900,02 0,008 30,350,90 1,300,25 0,10

Предлагаемый -0,003 0,01 0,010 0,10 Т а б л и ц а 2

| Способ получения на волокне оливково-зеленой окраски путем образования никелевого лака азокрасителя | 1920 |

|

SU57A1 |

| Коррозионностойкая низколегированная сталь | 1976 |

|

SU602593A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1985-10-23—Публикация

1983-11-18—Подача