Изобретение относится к металлургии стали, а именно стали, микролеги рованной сильными карбидообразут ьш элементами, стойкой к коррозии и использу&4ой в строительных конструкци ях и конструкциях подвижного состава железных дорог. Известна коррозионностойкая низко легированная сталь 10ХНДП следующего химического состава, вес.%: Углерод не более 0,12 Кремний 0,17-0,37 Марганец 0,3-0,6 ХромО,$-0,8 Никель0,3-0,6 Медь0,3-0,5 Фосфор0,07-0,12 Алюминий 0,08-0,15 ЖелезоОстальное Сталь эта имеет следующие механические свойства (в толщине от 4 до 9 мм) : . .2 Предел прочности 48 кг/мм Предел текучести 35 кг/мм « Относительное удлинение Ударная в язкость при 4 кгм/см Известная сталь по технической сущности и достигаемому Ффекту является наиболее близкой к предлагаемой. С увеличением толщины проката перечисленные характеристики механических свойств стали 10ХНДП снижаются изза ликвидации фосфора. Поэтому свойства этой стали (предел текучести, ударная вязкость, свариваемость, коррозионная стойкость) , недостаточно высоки для удовлетворения растущих потребностей народного хозяйства в высокопроч11ых коррозионностойких сталях для конструкций из проката больших толщин (более 10 мм), предназначенных для эксплуатации при расчетных температурах ниже -40с (в частности, для мостов и подвижного состава БАМ). Эксплуатационные свойства стали lOXHJP при расче-гных температурах не ниже Обеспечиваются в большой мере добавками дефицитного никеля. Для повышения :коррозионно(1 стойкости, прочности и хпадостойкости предлягаемая сталь дополнительно содержит ванадий, ниобий, азот и мышьяк при следующем соотношении компонентов, вес.%:

0,03-0,10

0,8-1,6

0,3-0,8

0,7-1,0

0,3-0,5

0,05-0,08

0,01-0,10

0,01-0,10

0,01-0,06 0,01-0,05 0,01-0,10

Остальное

При введении элементов, образуюпщх твердый ,раствор в феррите и повышающих термодинамическую активность фосфора в твердом растворе (кремний 0,30,8%, мышьяк 0,01-0,1%), ускоряется

диффузия фосфора к поверхности стали в процесседлительной коррозии (атмосферная коррозия, коррозия во влажном сернистом газе, коррозияпри поg вышенных температурах и т.п.) За счет диффузии фосфора к поверхности при одновременном легировании стали медью и хромом образуются продукты коррозии с повышенной защитной способностью.

Отрицательное влияниеэлементов, образующих раствор внедрения в феррите, на склонность стали к хрупкому разрушению компенсируется получением структуры с малым содержанием перлита (снижением содержания углерода, что одновременно ведет к повышению свариваемости) . Потеря прочности из-за снижения содержания углерода восполняется введением малых добавок сильйых карбидо- и карбонитридообразующих. элементов (ванадий 0,01-0,1%, ниобий 0,01-0,06%, аэот 0,01-0,05%), вызывающих измельчение зерна и дисперсионное упрочнение стали, что также положительно сказывается на хладостойкости.

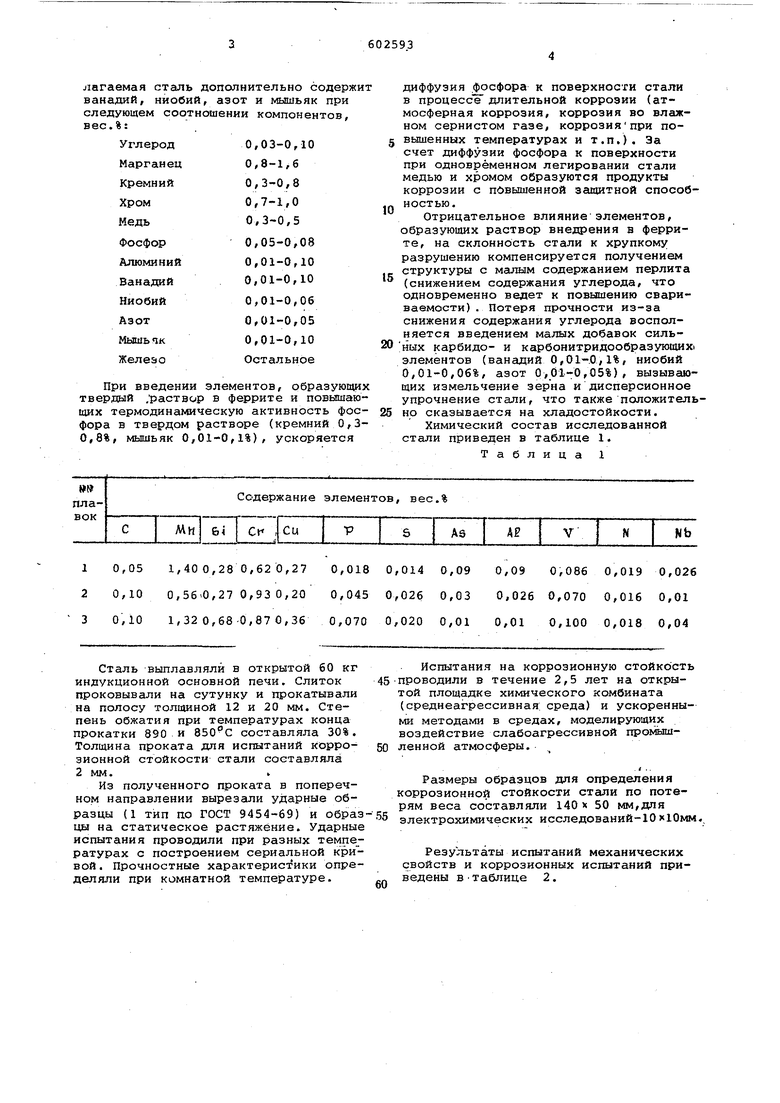

Химический состав исследованной стали приведен в таблице 1. Таблица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПРОИЗВОДСТВА ПОЛОС ИЗ НИЗКОЛЕГИРОВАННОЙ СВАРИВАЕМОЙ СТАЛИ | 2014 |

|

RU2578618C1 |

| СТАЛЬ НИЗКОЛЕГИРОВАННАЯ СВАРИВАЕМАЯ | 2006 |

|

RU2335568C2 |

| СПОСОБ ПРОИЗВОДСТВА КОРРОЗИОННОСТОЙКОГО ПРОКАТА ИЗ НИЗКОЛЕГИРОВАННОЙ СТАЛИ | 2018 |

|

RU2681074C1 |

| Малокремнистая судостроительная сталь | 2016 |

|

RU2630086C1 |

| СТАЛЬ ПОВЫШЕННОЙ КОРРОЗИОННОЙ СТОЙКОСТИ И ХЛАДОСТОЙКОСТИ | 2010 |

|

RU2447187C1 |

| СПОСОБ ПРОИЗВОДСТВА НИЗКОЛЕГИРОВАННОГО ХЛАДОСТОЙКОГО СВАРИВАЕМОГО ЛИСТОВОГО ПРОКАТА ПОВЫШЕННОЙ КОРРОЗИОННОЙ СТОЙКОСТИ | 2014 |

|

RU2569619C1 |

| КОРРОЗИОННО-СТОЙКАЯ ВЫСОКОПРОЧНАЯ НЕМАГНИТНАЯ СТАЛЬ И СПОСОБ ЕЕ ТЕРМОДЕФОРМАЦИОННОЙ ОБРАБОТКИ | 2008 |

|

RU2392348C2 |

| СПОСОБ ПРОИЗВОДСТВА ПОЛОС ИЗ НИЗКОЛЕГИРОВАННОЙ СВАРИВАЕМОЙ СТАЛИ | 2013 |

|

RU2551324C1 |

| ПЛАКИРОВАННАЯ ВЫСОКОПРОЧНАЯ КОРРОЗИОННО-СТОЙКАЯ СТАЛЬ | 2016 |

|

RU2627080C1 |

| СТАЛЬ ПОВЫШЕННОЙ КОРРОЗИОННОЙ СТОЙКОСТИ И ЭЛЕКТРОСВАРНЫЕ ТРУБЫ, ВЫПОЛНЕННЫЕ ИЗ НЕЕ | 2009 |

|

RU2433198C2 |

10,05 1,400,280,620,27 0,018 20,10 0,56-0,270,930,20 0,045 30,10 1,32 0,68-0,870,36 0,070

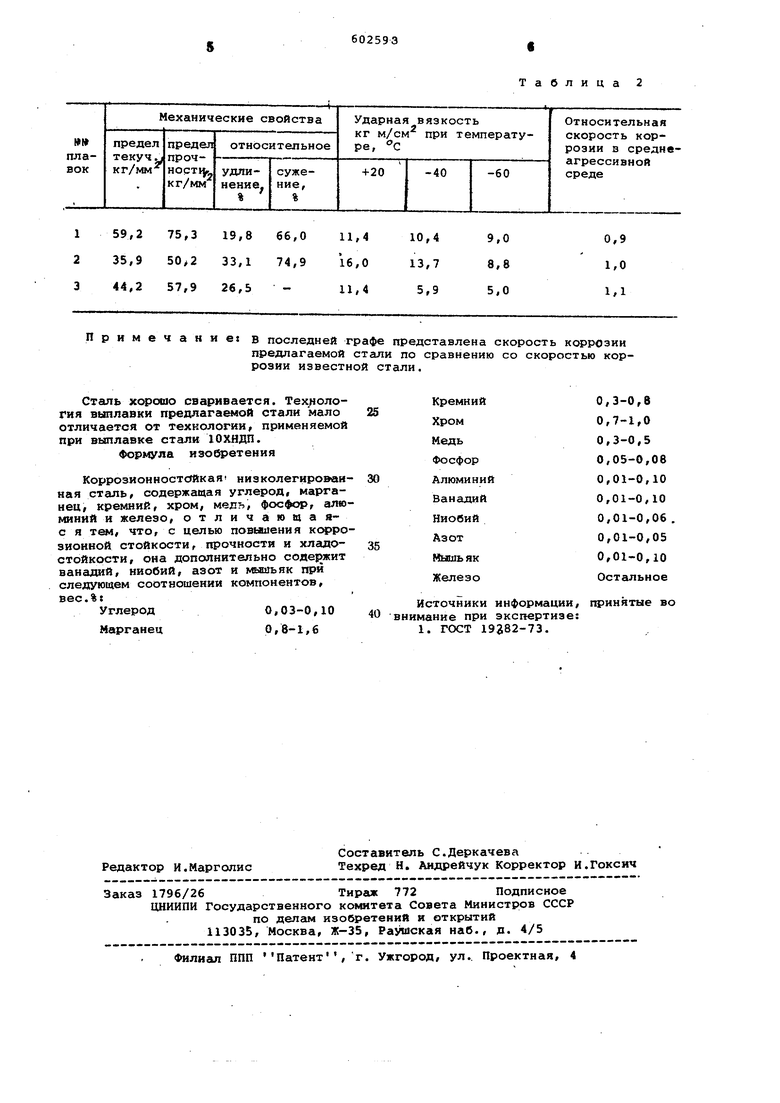

Сталь выплавляли в открытой 60 кг индукционной основной печи. Слиток проковывали на сутунку и прокатывали на полосу толщиной 12 и 20 мм. Степень обжатия при температурах конца прокатки 890 и 850°С составляла 30%. Толщина проката для испытаний коррозионной СТОЙКОСТИ стали составляла 2 мм.

Из полученного проката в поперечном направлении вырезали ударные образцы (1 тип по ГОСТ 9454-69) И образцы на статическое растяжение. Ударные испытания проводили при разных темпе ратурах с построением сериальной кривой, прочностные характеристики определяли при комнатной температуре.

Испытания на коррозионную стойкость проводили в течение 2,5 лет на открытой площадке химического комбината (среднеагрессивная среда) и ускоренными методами в средах, моделирующих воздействие слабоагрессивной про№ашленной атмосферы.

Размеры образцов для определения оррозионной стойкости стали по потерям веса составляли 140х 50 мм,для электрохимических исследований-ЮхЮмм,,

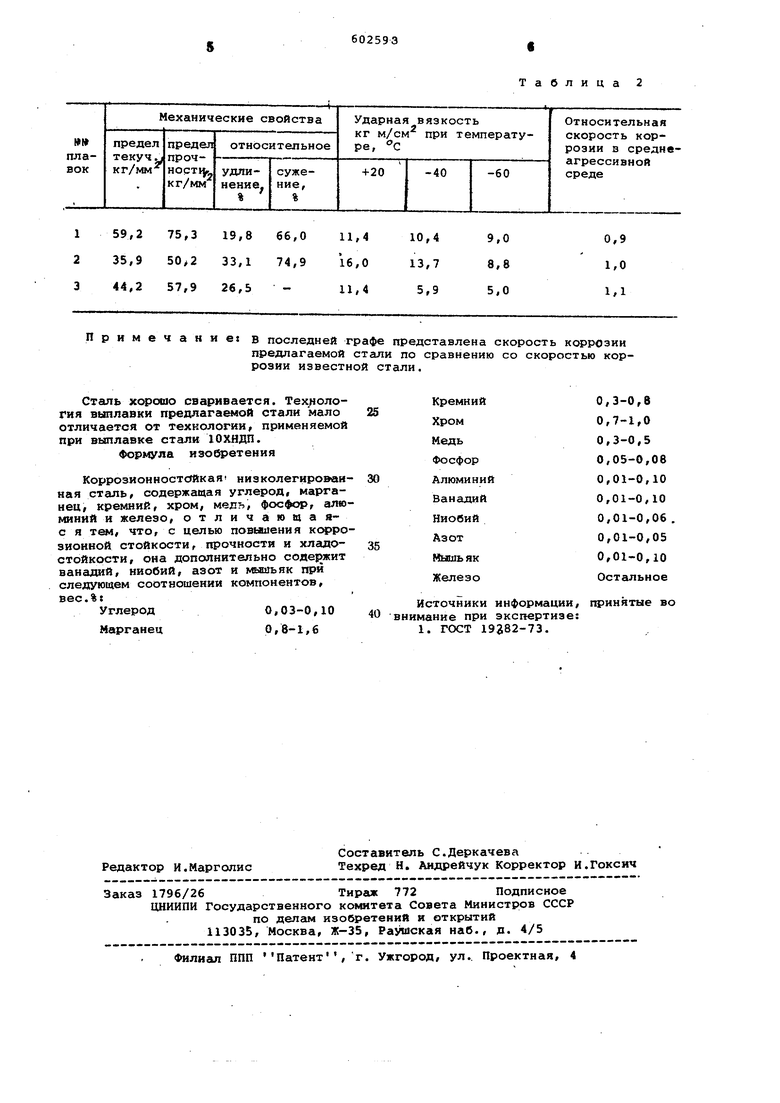

Результаты испытаний механических свойств и коррозионных испытаний приведены вТаблице 2. 0,014 0,09 0,09 0,086 0,019 0,026 0,026 0,03 0,026 0,070 0,016 0,01 0,020 0,01 0,01 0,100 0,018 0,04 Примечание:

Сталь хорошо сваривается. Технология выплавки предлагаетюй стали мало отличается от технологии, применяемой при вьшлавке стали 10ХНДП.

формула изобретения

КоррозионностОйкая низколегированная сталь, содержащая углерод, марганец, кремний, хром, медь, фосфс, алюминий и железо, отличающаяс я тем, что, с целью повышения коррозионной СТОЙКОСТИ, прочности и хладостойкости, она дополнительно сояерхкт ванадий, ниобий, азот и лдашьяк при следующем соотношении компонентов,

вес.%

Углерод0,03-0,10

0,8-1,6

Марганец

Таблица 2

0,3-0,8

Кремний

0,7-1,0

Хром

0,3-0,5

Медь

0,05-0,08

Фосфор

0,01-0,10

Алюминий

0,01-0,10

Ванадий

0,01-0,06 .

Ниобий

0,01-0,05

Азот

0,01-0,10

Мышьяк

Остальное

Железо

гфинятые во

Источники информации, внимание при экспертизе: 1. ГОСТ 19382-73. в последней графе представлена скорость ксфроэии предлагаемой стали по сравнению со скоростью коррозии известной стали.

Авторы

Даты

1978-04-15—Публикация

1976-08-10—Подача