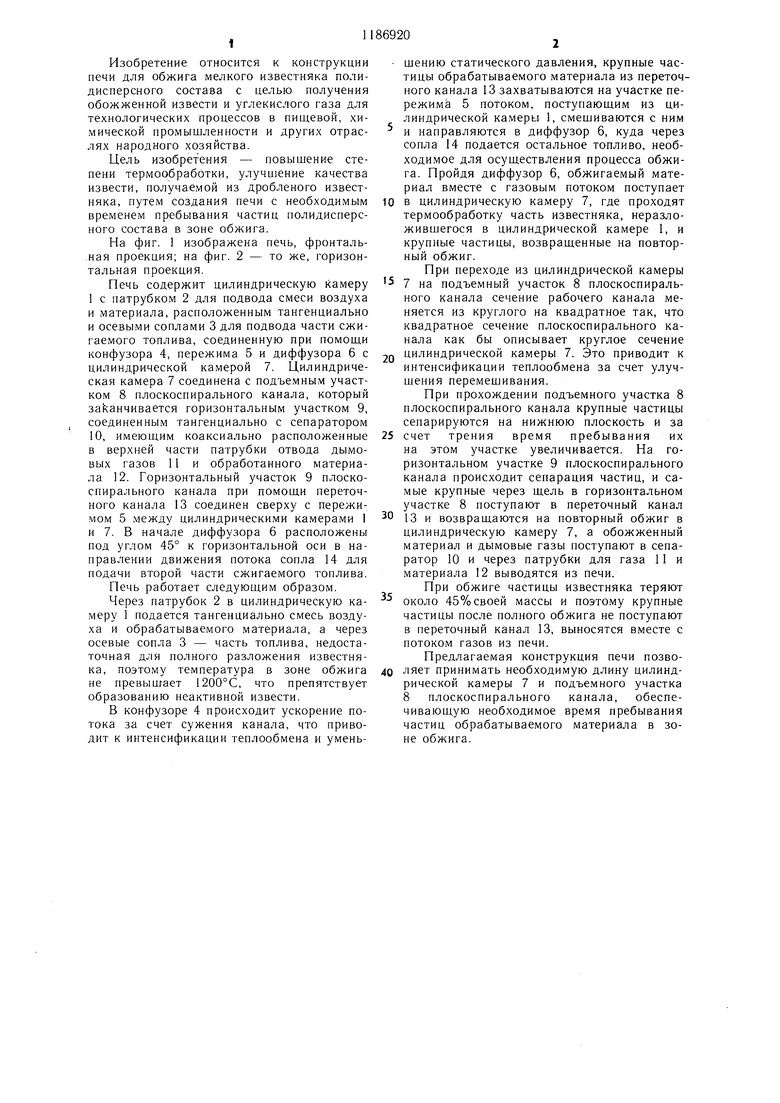

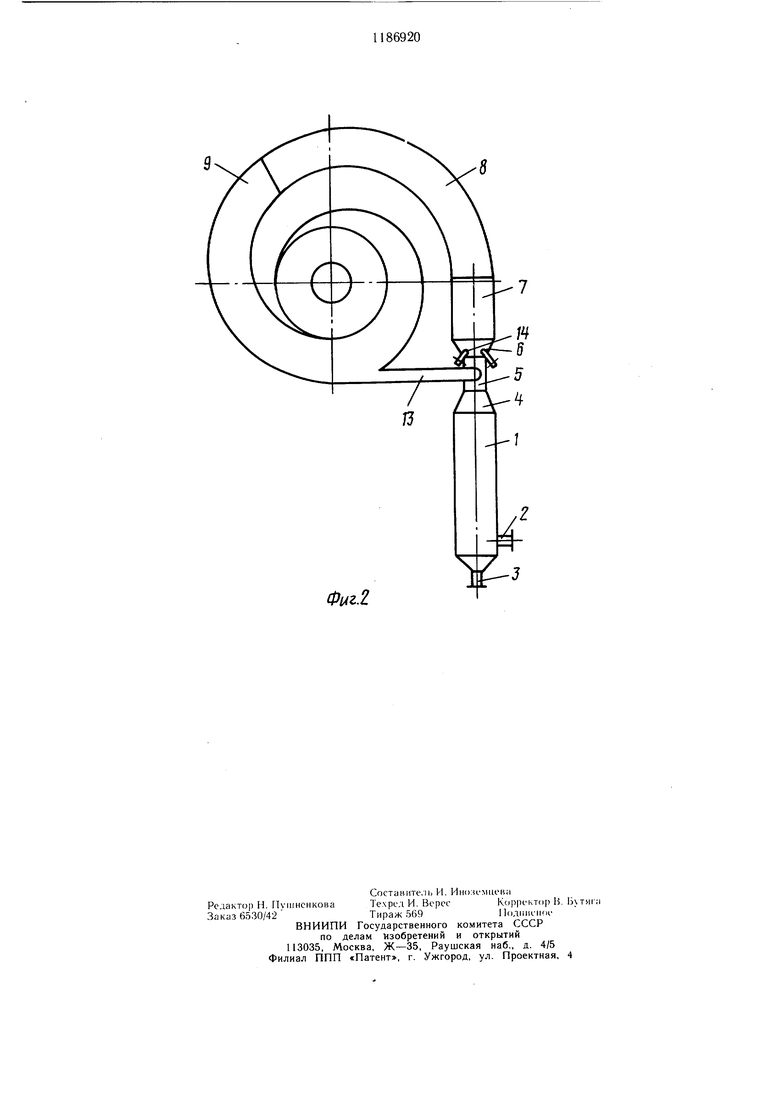

Изобретение относится к конструкции печи для обжига мелкого известняка полидисперсного состава с целью получения обожженной извести и углекислого газа для технологических процессов в пищевой, химической промышленности и других отраслях народного хозяйства. Цель изобретения - повышение степени термообработки, улучшение качества извести, получаемой из дробленого известняка, путем создания печи с необходимым временем пребывания частиц полидисперсного состава в зоне обжига. На фиг. 1 изображена печь, фронтальная проекция; на фиг. 2 - то же, горизонтальная проекция. Печь содержит цилиндрическую камеру 1 с патрубком 2 для подвода смеси воздуха и материала, расположенным тангенциально и осевыми соплами 3 для подвода части сжигаемого топлива, соединенную при помош,и конфузора 4, пережима 5 и диффузора 6 с цилиндрической камерой 7. Цилиндрическая камера 7 соединена с подъемным участком 8 плоскоспирального канала, который зakaнчивaeтcя горизонтальным участком 9, соединенным тангенциально с сепаратором 10, имеюшим коаксиально расположенные в верхней части патрубки отвода дымовых газов 11 и обработанного материала 12. Горизонтальный участок 9 плоскоспирального канала при помощи переточного канала 13 соединен сверху с пережимом 5 между цилиндрическими камерами 1 и 7. В начале диффузора 6 расположены под углом 45° к горизонтальной оси в направлении движения потока сопла 14 для подачи второй части сжигаемого топлива. Печь работает следующим образом. Через патрубок 2 в цилиндрическую камеру 1 подается тангенциально смесь воздуха и обрабатываемого материала, а через осевые сопла 3 - часть топлива, недостаточная для полного разложения известняка, поэтому температура в зоне обжига не превышает 1200°С, что препятствует образованию неактивной извести. В конфузоре 4 происходит ускорение потока за счет сужения канала, что приводит к интенсификации теплообмена и умень0шению статического давления, крупные частицы обрабатываемого материала из переточного канала 13 захватываются на участке пережима 5 потоком, поступающим из цилиндрической камеры 1, смешиваются с ним и направляются в диффузор 6, куда через сопла 14 подается остальное топливо, необходимое для осуществления процесса обжига. Пройдя диффузор 6, обжигаемый материал вместе с газовым потоком поступает в цилиндрическую камеру 7, где проходят термообработку часть известняка, неразложившегося в цилиндрической камере 1, и крупные частицы, возвращенные на повторный обжиг. При переходе из цилиндрической камеры 7 на подъемный участок 8 плоскоспирального канала сечение рабочего канала меняется из круглого на квадратное так, что квадратное сечение плоскоспирального канала как бы описывает круглое сечение цилиндрической камеры 7. Это приводит к интенсификации теплообмена за счет улучшения перемешивания. При прохождении подъемного участка 8 плоскоспирального канала крупные частицы сепарируются на нижнюю плоскость и за счет трения время пребывания их на этом участке увеличивается. На горизонтальном участке 9 плоскоспирального канала происходит сепарация частиц, и самые крупные через щель в горизонтальном участке 8 поступают в переточный канал 13 и возвращаются на повторный обжиг в цилиндрическую камеру 7, а обожженный материал и дымовые газы поступают в сепаратор 10 и через патрубки для газа 11 и материала 12 выводятся из печи. При обжиге частицы известняка теряют около 45%своей массы и поэтому крупные частицы после полного обжига не поступают в переточный канал 13, выносятся вместе с потоко.м газов из печи. Предлагаемая конструкция печи позволяет принимать необходимую длину цилиндрической камеры 7 и подъемного участка 8 плоскоспирального канала, обеспечивающую необходимое время пребывания частиц обрабатываемого материала в зоне обжига.

Фиг2

j

| название | год | авторы | номер документа |

|---|---|---|---|

| Установка для исследования процесса термообработки полидисперсного материала | 1984 |

|

SU1204906A1 |

| Циклонная печь для обжига известняка | 1980 |

|

SU937948A1 |

| Многозонная печь с кипящим слоем для термообработки полидисперсного материала | 1981 |

|

SU976274A1 |

| Установка для обжига полидисперсного материала | 1981 |

|

SU968564A1 |

| ВИХРЕВАЯ ТОПКА | 1990 |

|

RU2042084C1 |

| ПЕЧЬ КИПЯЩЕГО СЛОЯ КС-55 | 2004 |

|

RU2281449C2 |

| Устройство для термообработки полидисперсного материала | 1980 |

|

SU949315A1 |

| Установка для термообработки дисперсного материала | 1978 |

|

SU737753A1 |

| Теплообменник для обработки полифракционного материала | 1979 |

|

SU937943A1 |

| СПОСОБ ПОЛУЧЕНИЯ НИЗКОДИСПЕРСНОГО ТЕХНИЧЕСКОГО УГЛЕРОДА И РЕАКТОР ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2010 |

|

RU2446195C1 |

1. ЦИКЛОННАЯ ПЕЧЬ для обжига известняка, содержащая цилиндрическую камеру с тангенциальным патрубком плоскоспиральный канал со щелью и сепаратор с патрубками для отвода газа и материала, отличающаяся тем, что, с целью повыщения степени термообработки, улучшения качества извести, получаемой из дробленого известняка, путем создания печи с необходимым временем пребывания частиц полидисперсного состава в зоне обжига, плоскоспиральный канал выполнен из подъемного и горизонтального участков, при этом начало подъемного участка выполнено цилиндрическим, цилиндрическая камера соединена с началом подъемного участка плоскоспирального канала при помощи конфузора, пережима и диффузора, а щель плоскоспирального канала выполнена в конце его первого витка и соединена с помощью переточного патрубка с пережимом. 2. Печь по п. 1, отличающаяся тем, что в начале диффузора установлены патрубки для подачи топлива под углом 45° к направлению потока. ел СХ) 05 :о ю

| Устройство для термической обработки негорючих материалов | 1961 |

|

SU150197A1 |

| Прибор с двумя призмами | 1917 |

|

SU27A1 |

| Циклонная печь для обжига известняка | 1980 |

|

SU937948A1 |

| Прибор с двумя призмами | 1917 |

|

SU27A1 |

Авторы

Даты

1985-10-23—Публикация

1983-07-08—Подача