Изобретение относится к конст)укцин печей д,ля обработки мелкоизмельченных материалов в дисперсном состоянии, в частности реакторов для газификации твердого топлива, печей для обжига известняка, и может быть использовано в энергетике, промышленности строительных материалов, металлургии, химической промышленности.

Цель изобретения - обеспечение варьирования времени пребывания частиц материала и состава печных газов в установке, повышение степени термообработки материала при большой полидисперсности частиц.

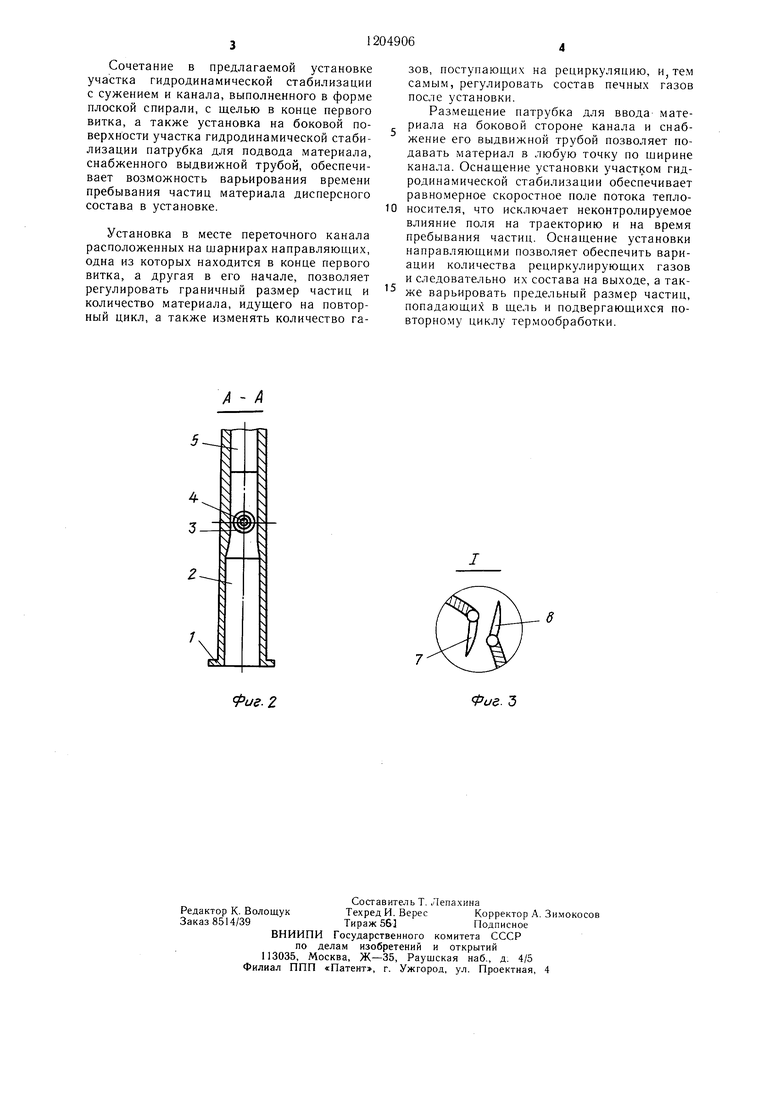

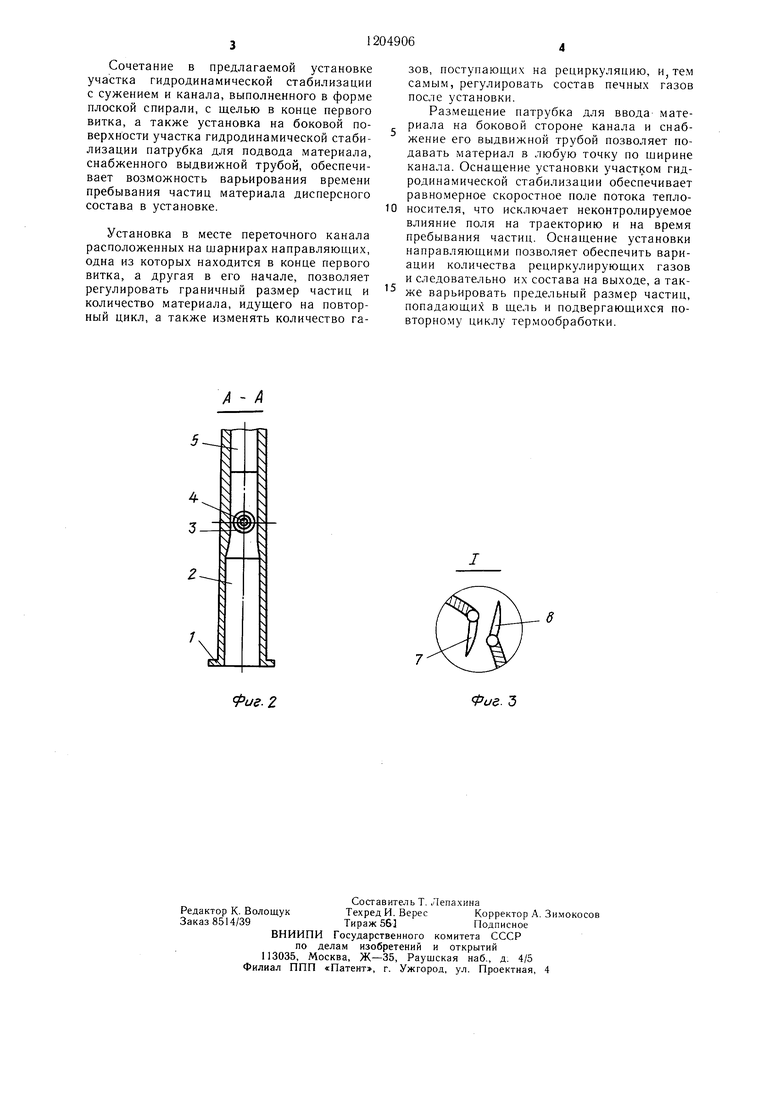

На фиг. 1 представлена установка для исследовани.ч процесса термообработки ио- лидисперсного материала; на фиг. 2 - разрез участка гидродинамической стабилизации (А-А на фиг. 1); па фиг. 3 - узел 1 на фиг. 1.

Установка для исследования термообработки полидис |ерспого материала состоит из входного патрубка 1, предназначенного для ввода теплоносителя, пос.че которого расположен участок гидродипамической стабилизации 2 прямоугольного сечения. В конце участка гидродинамической стабилизации 2 в вертикальной плоскости выполнено сужение канала, а после сужения на боковой поверхности канала расположен патрубок 3 для ввода полидисперсного материала, снабженный выдвижной трубой 4.

Продолже;:шем участка гидродинамической стабилизации 2 является плоскоспиральный кан;1Л 5, в конце первого витка которого выполнен шелевой переточный канал 6 для перевода более крупных частиц материала из конца первого витка плоскоспирального канала в его начало. Щелевой переточный канал 6 снабжен расположенными на шарнирах направляюшими 7 и 8, причем направляюшая 7 расположена в конце первого витка, а направляюшая 8 - в начале первого витка 1лоскосгшрально1 0 канала 5. В конце плоскоспирального канала 5 расположено окно 9, при помощи которого плоскоспиральный канал 5 соединен с центральной трубой 10, предназначенной для отвода этого осадка (вниз) и нечных газов (вверх).

Установка для исследования термообработки полидиснерсного материала работает следуЮН1И.М образом.

Теплоноситель через входной патрубок 1 поступает в участок гидродинамической стабилизации 2, при этом происходит стабилизация и выравнивание поля скорости по его сечению. В месте сужения участка гидродинамической стабилизации 2 через патрубок 3, снабженный выдвижной трубой 4, подается материал, идунхий на термообработку. Поток газовзвеси из участка гидродинамической стабилизации 2 поступает в плоскоспиральный канал 5, где происходит нагрев и обработка материала. Более крупные частицы при движении по спирали прижимаются к наружной стенке плоскоспирального канала 5 и в конце первого витка через шелевой переточный канал 6 переводятся в его начало, увеличивая тем самым

время контакта более крупных частиц материала с газовой средой. Частицы материала, которые не попали в шелевой переточный канал 6, движутся вместе с потоком газов далее по плоскоснирально.му каналу 5 и через окно 9 выводятся в центральную

трубу 10, где происходит их сепарация из потока газов. Газовая фаза отводится вверх по центральной трубе 10, а твердый остаток опускается вниз и выводится из установки. Более крупные частицы циркулируют но первому витку нлоскоспирального канала 5, до тех пор, пока за счет термообработки их масса не у.меньшится до такой величины, что при прохождении первого витка они не успеют прижаться к наружной стенке. При этом они вместе с газовым потоком по плос0 косииральному каналу 5 поступают через окно 9 в центральную трубу 10 и выводятся из установки.

Направляюшая 7 предназначена для регулирования количества материала, посту- наюшего в шелевой переточный канал 6 и

5 возврашаюшегося на повторную термообработку. При движении направляюпдей 7 внутрь потока уменьшается размер твердых частиц, поступаюших на рециркуляцию, и наоборот, что позволяет регулировать время пребывания частиц данной фракции

0

в установке.

Направляющая 8 служит для регулирования количества печных газов, поступаюших на рециркуляцию. При движении направляющей 8 внутрь потока сечение рабочего канала уменьшается, скорость в месте сужения возрастает, что приводит к перетоку части печных газов на рециркуляцию. Изменением положения направляюшей 8 можно регулировать количество газов, поступаюших

на рецирку.тяцию, и,тем самым, состав печных газов на выходе из установки.

Установка выдвижной трубы 4 в патрубке 3 позволяет изменять рассто.чние, проходимое в радиальном направлеик1и твердыми частицами до ц.1,елевого нереточного канала 6. При движении выдвижной трубы 4 от патрубка к противоположной стенке реактора будет возрастать расстояние, которое необходимо пройти частицам в радиальном направлении до щелевого переточного канала 6, и,те.1 самым, будет возрастать размер частиц, поступаюших на рециркуляцию. Это позволяет варьировать размер частиц, по- стунаюплих на обработку.

Установка выдвижной трубы 4, направляющих 7 и 8 приводит, кроме того, к повышению степени обработки .материала при большой полидисперсности обрабатываемых частиц, так как позволит регулировать их время пребывания в установке.

Сочетание в предлагаемой установке участка гидродинамической стаби.тизации с сужением и канала, выполненного в форме плоской спирали, с щелью в конце первого витка, а также установка на боковой поверхности участка гидродинамической стабилизации патрубка для подвода материала, снабженного выдвижной трубой, обеспечивает возможность варьирования времени пребывания частиц материала дисперсного состава в установке.

Установка в месте переточного канала расположенных на шарнирах направляющих, одна из которых находится в конце первого витка, а другая в его начале, позволяет регулировать граничный размер частиц и количество материала, идущего на повторный цикл, а также изменять количество газов, поступающих на рециркуляцию, и, тем самым, регулировать состав печных газов после установки.

Размещение патрубка для ввода материала на боковой стороне канала и снабжение его выдвижной трубой позволяет подавать материал в любую точку по щирине канала. Оснащение установки участком гидродинамической стабилизации обеспечивает равномерное скоростное поле потока тепло- носителя, что исключает неконтролируемое влияние поля на траекторию и на время пребывания частиц. Оснащение установки направляющими позволяет обеспечить вариации количества рециркулирующих газов и следовательно их состава на выходе, а также варьировать предельный размер частиц, попадающих в щель и подвергающихся повторному циклу термообработки.

| название | год | авторы | номер документа |

|---|---|---|---|

| Циклонная печь | 1983 |

|

SU1186920A1 |

| Циклонная печь для обжига известняка | 1980 |

|

SU937948A1 |

| ПНЕВМАТИЧЕСКАЯ СУШИЛКА ПРЕИМУЩЕСТВЕННО ПОЛИДИСПЕРСНЫХ МАТЕРИАЛОВ | 2003 |

|

RU2247287C1 |

| Способ очистки газа от пыли | 2021 |

|

RU2774234C1 |

| СПОСОБ СУШКИ ДИСПЕРСНЫХ МАТЕРИАЛОВ | 2003 |

|

RU2258877C1 |

| Многозонная печь с кипящим слоем для термообработки полидисперсного материала | 1981 |

|

SU976274A1 |

| УСТАНОВКА ДЛЯ СУШКИ ДИСПЕРСНЫХ МАТЕРИАЛОВ | 1990 |

|

RU2029209C1 |

| УСТАНОВКА ДЛЯ СУШКИ ДИСПЕРСНЫХ МАТЕРИАЛОВ | 1991 |

|

RU2030699C1 |

| Установка для сушки дисперсных материалов | 1987 |

|

SU1768897A1 |

| КОМПЛЕКС ДЛЯ НЕПРЕРЫВНОЙ ТЕРМООБРАБОТКИ ТВЕРДЫХ МЕЛКИХ ЧАСТИЦ, ПРЕИМУЩЕСТВЕННО ДИСПЕРСНЫХ ДРЕВЕСНЫХ МАТЕРИАЛОВ, И СПОСОБЫ ТЕРМООБРАБОТКИ, РЕАЛИЗУЕМЫЕ С ПОМОЩЬЮ ДАННОГО КОМПЛЕКСА | 2015 |

|

RU2596683C1 |

/

us.Z

Фие. 3

| Циклонная топка | 1977 |

|

SU813083A1 |

| Прибор с двумя призмами | 1917 |

|

SU27A1 |

| Холодильно-прессовый станок | 1961 |

|

SU150193A1 |

| Прибор с двумя призмами | 1917 |

|

SU27A1 |

| Циклонная печь для обжига известняка | 1980 |

|

SU937948A1 |

| Прибор с двумя призмами | 1917 |

|

SU27A1 |

Авторы

Даты

1986-01-15—Публикация

1984-08-21—Подача