(54) УСТРОЙСТВО ДЛЯ ТЕРМООБРАБОТКИ ПОЛИДИСПЕРСНОГО МАТЕРИАЛА

| название | год | авторы | номер документа |

|---|---|---|---|

| Обжиговый реактор | 1978 |

|

SU681311A1 |

| Установка для обжига полидисперсного материала | 1981 |

|

SU968564A1 |

| Циклонная печь | 1983 |

|

SU1186920A1 |

| Установка для термообработки дисперсного материала | 1978 |

|

SU737753A1 |

| Устройство для термообработки мелкозернистого полидисперсного материала | 1981 |

|

SU976272A1 |

| Устройство для термообработки мелкозернистого полидисперсного материала | 1982 |

|

SU1128081A2 |

| Аппарат для обжига полидисперсногоМАТЕРиАлА B КипящЕМ СлОЕ | 1979 |

|

SU836478A1 |

| СПОСОБ ОБЖИГА МЕЛКОДИСПЕРСНЫХ КАРБОНАТНЫХ МАТЕРИАЛОВ | 2019 |

|

RU2723793C1 |

| Установка для термообработки дисперсного материала | 1980 |

|

SU903682A1 |

| Многозонная печь с кипящим слоем для термообработки полидисперсного материала | 1981 |

|

SU976274A1 |

1

Изобретение относится к устройствам для термообработки дисперсных материалов, в частности известняка-ракушечника, и может быть использовано в металлургии, строительстве и других отраслях техники.

Известно устройство для термообработки материала, представляющее собой корпус с патрубками для- ввода обрабатываемого материала и топлива, патрубком для отвода материала и газа, разделенным, перегородкой на верхнюю и нижнюю камеры, при этом отверстие в перегородке выполнено смещенным к стенке корпуса, а в нижней части корпуса расположена газораспределительная рещетка 1.

Недостатком известного устройства являет я его низкая эффективность обжига материала вследствие быстрого выноса материала из нижней камеры восходящим потоком теплоносителя.

Наиболее близким по технической сущности к предлагаемому является устройство для термообработки полидисперсного материала, содержащее камеру первой ступени обжига, выполненную в виде циклона, и камеру второй ступени с отводящими патрубками, соединенные между собой каналом.

выполненным в виде разделенных перегородкой центрального и кольцевого соосных сопел, сужающихся в направлении к камере второй ступени 2.

К недостаткам указанного устройства относится невозможность регулирования времени пребывания крупных фракций обрабатываемого материала в нижней камере, особенно известняка-ракущечника, имеющего пластинчатую форму, что снижает качество обжига.

10

Целью изобретения является повышение степени обработки крупных фракций материала.

Поставленная цель достигается тем, что 15 в устройстве, содержащем камеру первой ступени обжига, выполненную в виде циклона, и камеру второй ступени с отводящими патрубками, соединенные между собой каналом, выполненным в виде разделенных перегородкой центрального и кольцевого со20осных сопел, сужающихся к камере второй ступени, соединительный канал снабжен насадком, выходной конец которого размещен в камере второй ступени, а отводящие патрубки установлены тангенциально, при этом

насадок выполнен высотой, равной 2-3диаметрам отводящего патрубка.

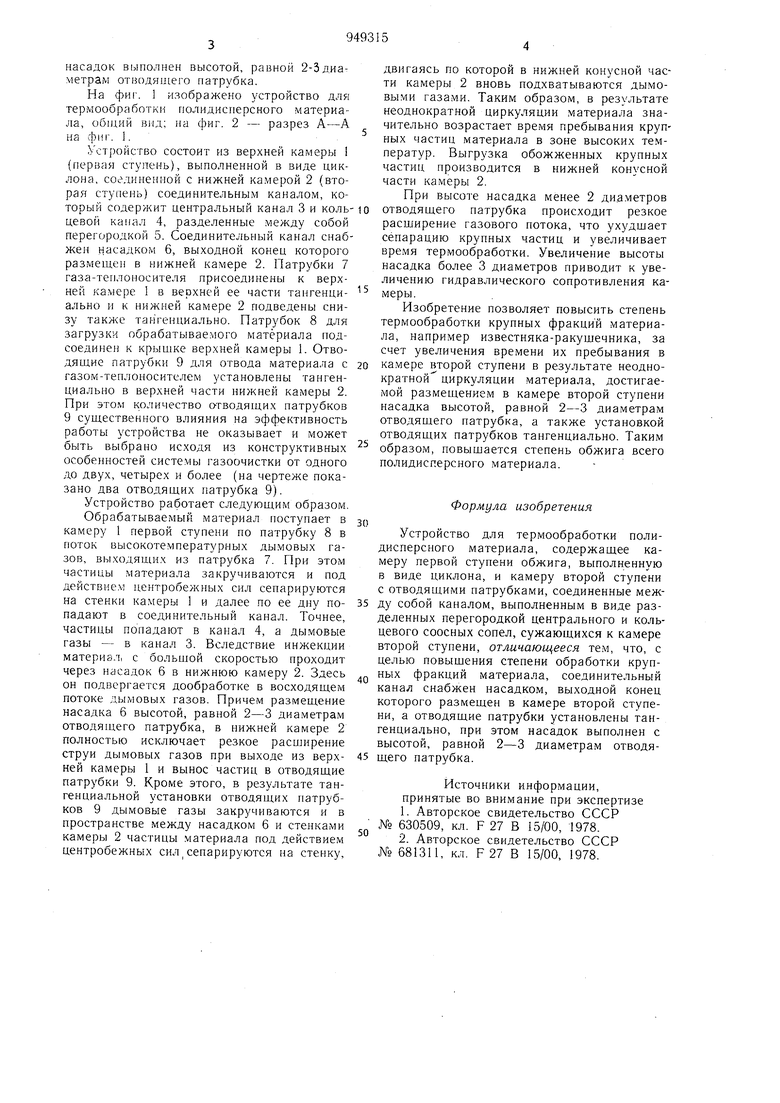

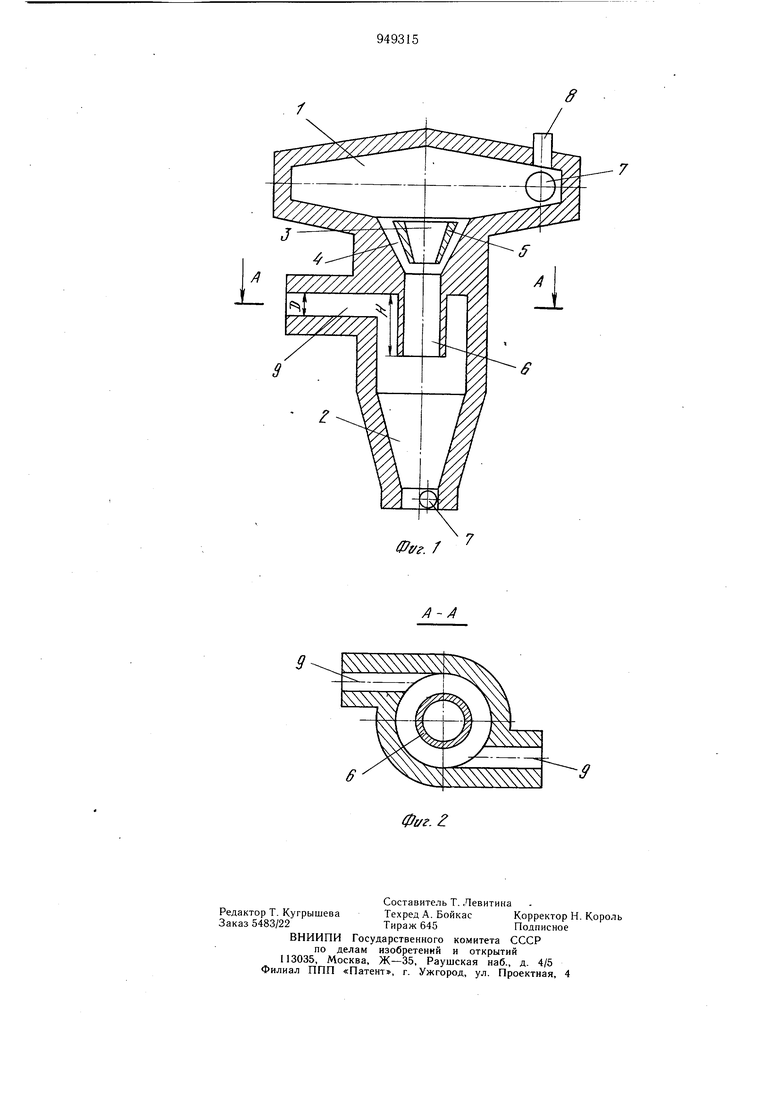

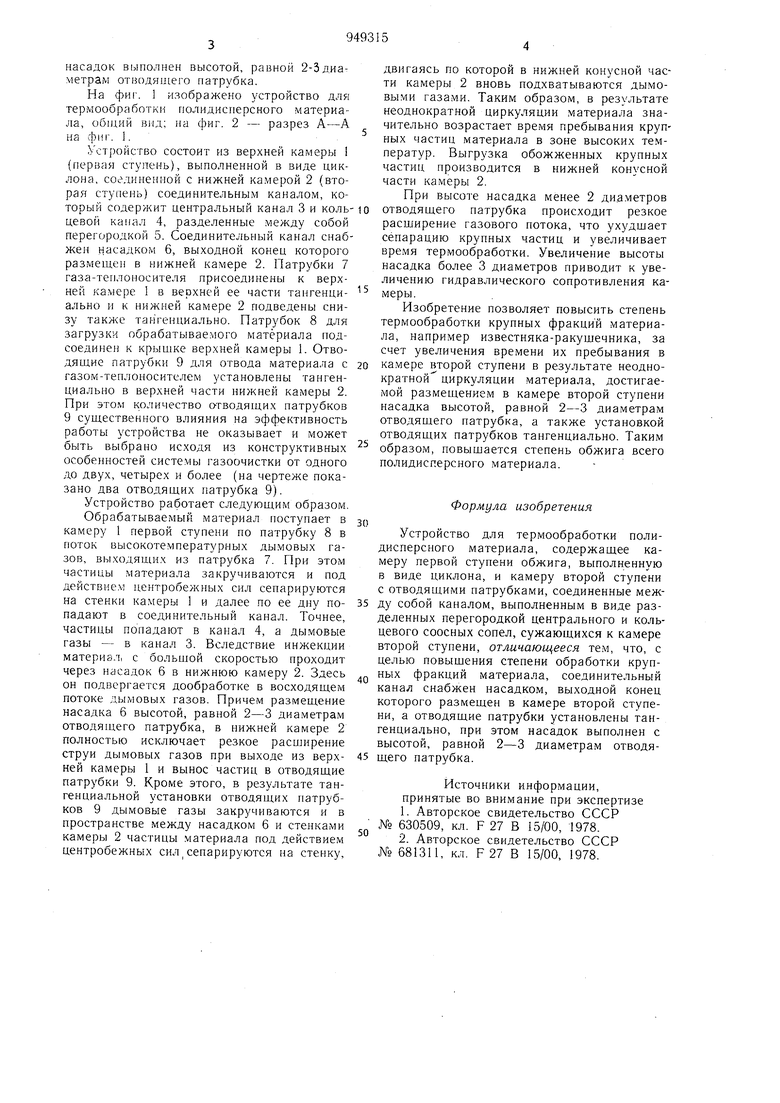

На фиг. 1 изображено устройство для термообработки полидисперсного материала, обпхий внд; на фиг. 2 - разрез А-А

.Устройство состоит из верхней камеры I (первая ступень), выполненной в виде циклона, соединенной с нижней камерой 2 (вторая ступепь) соединительным каналом, который содержит центральный канал 3 и кольцевой капал 4, разделенные между собой перегородкой 5. Соединительный канал снабжен насадком 6, выходной конец которого размещен в нижней камере 2. Патрубки 7 газа-теплоносителя присоединены к верхней камере 1 в верхней ее части тангенциально и к нижней камере 2 подведены снизу также тангенциально. Патрубок 8 для загрузки обрабатываемого материала подсоединен к крышке верхней камеры 1. Отводящие патрубки 9 для отвода материала с газом-теплоносителем установлены тангенциально в верхней части нижней камеры 2. При этом количество отводящих патрубков 9 существенного влияния на эффективность работы устройства не оказывает и может быть выбрано исходя из конструктивных особенностей системы газоочистки от одного до двух, четырех и более (на чертеже показано два отводящих патрубка 9).

Устройство работает следующим образом.

Обрабатываемый материал поступает в камеру 1 первой ступени по патрубку 8 в поток высокотемпературных дымовых газов, выходящих из патрубка 7. При этом частицы .материала закручиваются и под действие.м центробежных сил сепарируются на стенки камеры 1 и далее по ее дну попадают в соединительный канал. Точнее, частицы попадают в канал 4, а дымовые газы - в канал 3. Вследствие инжекции материал, с больщой скоростью проходит через насадок 6 в нижнюю камеру 2. Здесь он подвергается дообработке в восходящем потоке дымовых газов. Причем размещение насадка 6 высотой, равной 2-3 диаметрам отводящего патрубка, в нижней камере 2 полностью исключает резкое расширение струи дымовых газов при выходе из верхней камеры 1 и вынос частиц в отводящие патрубки 9. Кроме этого, в результате тангенциальной установки отводящих патрубков 9 дымовые газы закручиваются и в пространстве между насадком 6 и стенками камеры 2 частицы .материала под действием центробежных сил сепарируются на стенку.

двигаясь по которой в нижней конусной части камеры 2 вновь подхватываются дымовыми газа.ми. Таким образом, в результате неоднократной циркуляции материала значительно возрастает время пребывания крупных частиц .материала в зоне высоких те.мператур. Выгрузка обожженных крупных частиц производится в нижней конусной части камеры 2.

При высоте насадка менее 2 диа.метров отводящего патрубка происходит резкое расширение газового потока, что ухудшает сепарацию крупных частиц и увеличивает время термообработки. Увеличение высоты насадка более 3 диам,етров приводит к увеличению гидравлического сопротивления камеры.

Изобретение позволяет повысить степень термообработки крупных фракции материала, например известняка-ракушечника, за счет увеличения времени их пребывания в

камере второй ступени в результате неоднократной циркуляции материала, достигаемой размещением в камере второй ступени насадка высотой, равной 2-3 диаметрам отводяпдего патрубка, а также установкой отводящих патрубков тангенциально. Таким

образом, повышается степень обжига всего полидисперсного материала.

Формула изобретения

Устройство для термообработки цолидисперсного материала, содержащее камеру первой ступени обжига, выполненную в виде циклона, и камеру второй ступени с отводящими патрубками, соединенные между собой каналом, выполненным в виде разделенных перегородкой центрального и кольцевого соосных сопел, сужающихся к камере второй ступени, отличающееся тем, что, с целью повышения степени обработки крупных фракций материала, соединительный канал снабжен насадком, выходной конец которого размещен в камере второй ступени, а отводящие патрубки установлены тангенциально, при этом насадок выполнен с высотой, равной 2-3 диаметрам отводящего патрубка.

Источники информации, принятые во внимание при экспертизе

Авторы

Даты

1982-08-07—Публикация

1980-12-23—Подача