1

Изобретение относится к конструкции печи для обжига мелкого полидисперсного известняка с целью получения обожженной извести и углекислого газа для технологических процессов, например в химической, пищевой промышленности и других отраслях народного хозяйства.

Известны обжиговые п|эчи, у которых для увеличения удерживающей способности циклонных камер, последние оборудованы кольцевыми стабилизирукхцими каналами. Эффективность таких печей зависит от величины относительной скорости движения частиц .обжигаемого материала и газового теплоносителя .

Недостатком печей данйого типа является то, что после периода разгона частиц, относительная скорость фаз снижается, а интенсивность теплообмена уменьшается. Поэтому увеличение времени пребывания частиц в камере не пропорционально увеличению интенсивности теплообмена их с газовой средой.

Известна также циклонная печь для обжига известняка, содержащая рабочий канал прямоугольного сечения с патрубками для вводаТеплоносителя и известняка, центральную трубу для сепарации обожженного материала и отвода газов и извести 2.

Однако при подаче в такую печь мелкого полидисперсного известняка, отдельные более крупные частицы его могут обжигаться не полностью из-за недостатка времени контакта их с газовой средой.

Цель изобретения - повышение степени термообработки.

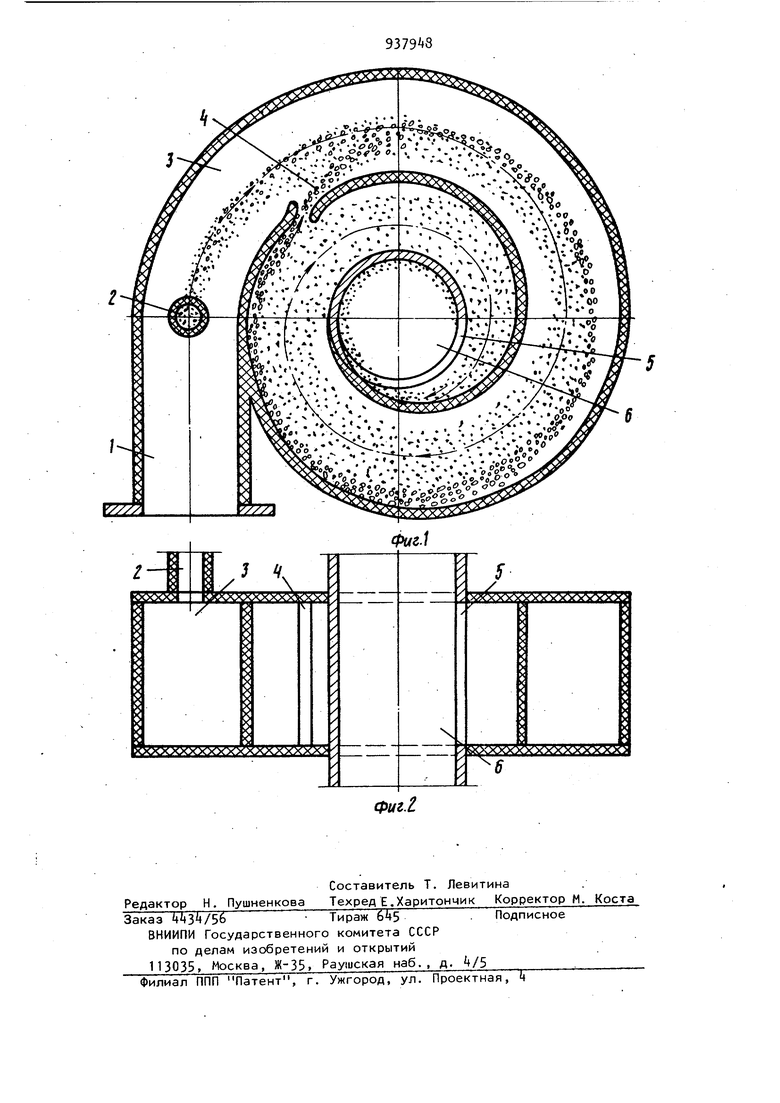

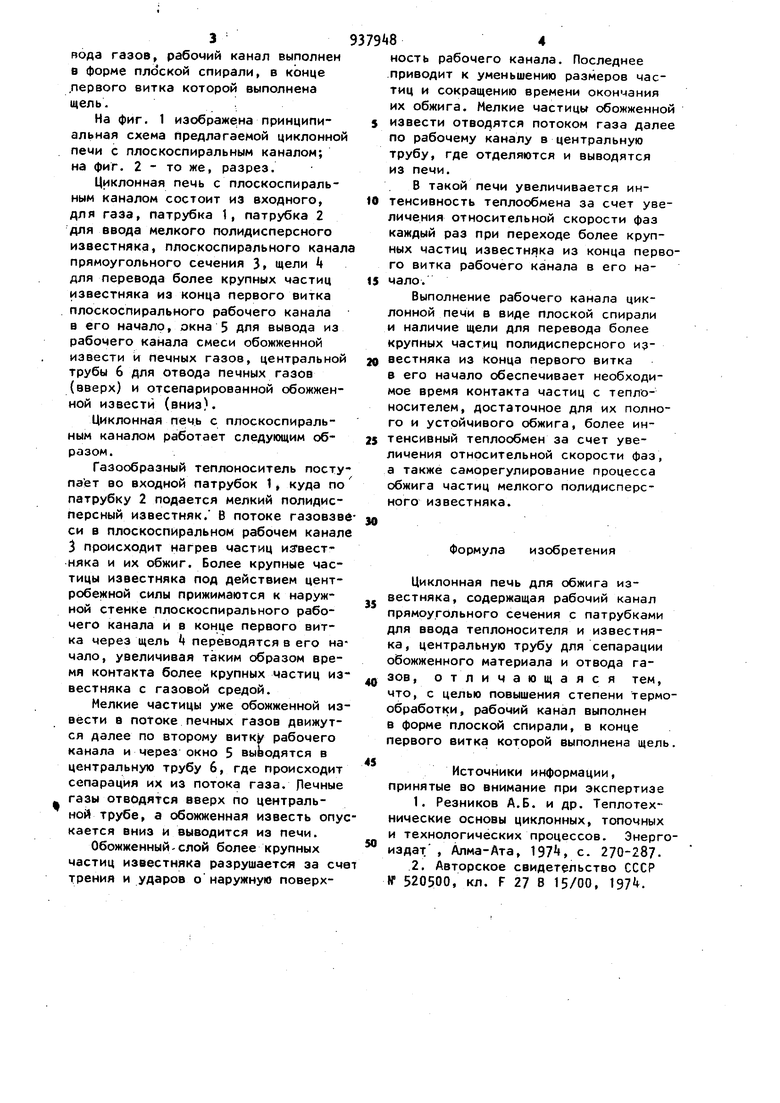

Поставленная цель достигается тем, что в циклонной печи для обжига известняка, содержащей рабочий канал прямоугольного сечения с патрубками для ввода теплоносителя и известняка, центральную трубу для сепарации обожженного материала и отвода газов, рабочий канал выполнен в форме плоской спирали, в конце .первого витка которой выполнена щель. На фиг. 1 изображена принципиальная схема предлагаемой циклонной пеми с плоскоспиральным каналом; на фиг. 2 - то же, разрез. Циклонная печь с плоскоспиральным каналом состоит из входного, для газа, патрубка 1, патрубка 2 для ввода мелкого полидисперсного известняка, плоскоспирального канал прямоугольного сечения 3 щели k для перевода более крупных частиц известняка из конца первого витка плоскоспирального рабочего канала в его начало, окна 5 для вывода из рабочего канала смеси обожженной извести и Печных газов, центральной трубы 6 для отвода печных газов (вверх) и отсепарированной обожженной извести (вниз). Циклонная печь с плоскоспиральным каналом работает следующим образом. Газообразный теплоноситель посту пает во входной патрубок 1, куда по патрубку 2 подается мелкий полидисперсный известняк. В потоке газовзв си в плоскоспиральном рабочем канал 3 происходит нагрев частиц известняка и их обжиг. Более крупные частицы известняка под действием центробежной силы прижимаются к наружной стенке плоскоспирального рабочего канала и в конце первого витка через щель 4 переводятся в его на чало, увеличивая таким образом время контакта более крупных частиц из вестняка с газовой средой. Мелкие частицы уже обожженной из вести в потоке печных газов движутся далее по второму витку рабочего канала и через окно 5 выводятся в центральную трубу 6, где происходит сепарация их из потока газа. Печные газы отводятся вверх по центральной трубе, а обожженная известь опу кается вниз и выводится из печи. Обожженный-слой более крупных частиц известняка разрушаетс-я за сч трения и ударов онаружную поверх84ность рабочего канала. Последнее приводит к уменьшению размеров частиц и сокращению времени окончания их обжига. Мелкие частицы обожженной извести отводятся потоком газа далее по рабочему каналу в центральную трубу, где отделяются и выводятся из печи. В такой печи увеличивается интенсивность теплообмена за счет увеличения относительной скорости фаз каждый раз при переходе более крупных частиц известняка из конца первого витка рабочего канала в его начало. Выполнение рабочего канала циклонной печи в виде плоской спирали и наличие щели для перевода более крупных частиц полидисперсного известняка из конца первого витка в его начало обеспечивает необходимое время контакта частиц с теплоносителем, достаточное для их полного и устойчивого обжига, более интенсивный теплообмен за счет увеличения относительной скорости фаз, а также саморегулирование процесса обжига частиц мелкого полидисперсного известняка. Формула изобретения Циклонная печь для обжига известняка, содержащая рабочий канал прямоугольного сечения с патрубками для ввода теплоносителя и известняка, центральную трубу для сепарации обожженного материала и отвода газов, отличающаяся тем, что, с целью повышения степени Термообработки, рабочий канал выполнен в форме плоской спирали, в конце первого витка которой выполнена щель. Источники информации, принятые во внимание при экспертизе 1.Резников А.Б. и др. Теплотехнические основы циклонных, топочных и технологических процессов. Энергоиздат , Алма-Ата, 197, с. 270-2872.Авторское свидетельство СССР К- 520500, кл. F 27 В 15/00, 197.

| название | год | авторы | номер документа |

|---|---|---|---|

| Циклонная печь | 1983 |

|

SU1186920A1 |

| Установка для исследования процесса термообработки полидисперсного материала | 1984 |

|

SU1204906A1 |

| Печь для термической обработки мелкозернистого материала | 1979 |

|

SU903681A1 |

| Многозонная печь с кипящим слоем для термообработки полидисперсного материала | 1981 |

|

SU976274A1 |

| Установка для обжига полидисперсного материала | 1981 |

|

SU968564A1 |

| Устройство для термообработки полидисперсного материала | 1980 |

|

SU949315A1 |

| СПОСОБ ОБЖИГА ВЫСОКОДИСПЕРСНЫХ КАРБОНАТСОДЕРЖАЩИХ МАТЕРИАЛОВ | 2008 |

|

RU2369572C1 |

| Установка для термообработки дисперсного материала | 1978 |

|

SU737753A1 |

| Способ подготовки @ -содержащей добавки в шихту окомкования и устройство для его осуществления | 1983 |

|

SU1120026A1 |

| ЦИКЛОННАЯ ПЕЧЬ ДЛЯ ОБЖИГА МЕЛКОДИСПЕРСНЫХ МАТЕРИАЛОВ | 2022 |

|

RU2791072C1 |

Авторы

Даты

1982-06-23—Публикация

1980-12-16—Подача