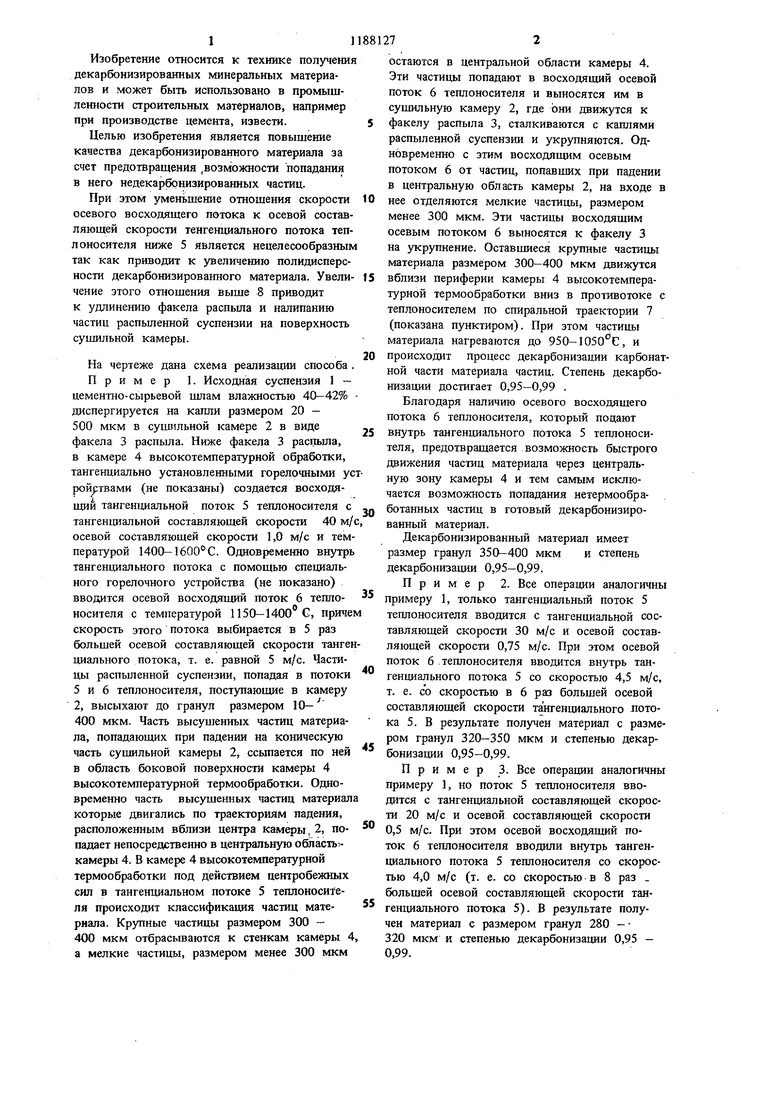

11 Изобретение относится к технике получения декарбонизированных минеральных материалов и может быть использовано в промышленности строительных материалов, например при производстве цемента, извести. Целью изобретения является повышение качества декарбонизированного материала за счет предотвращения ,возможности попадания в него недекарбрнизированных частиц. При этом уменьшение отношения скорости осевого восходящего потока к осевой составляющей скорости тенгенциального потока теплоносителя ниже 5 является нецелесообразным так как приводит к увеличению полидисперсности декарбонизироваьшого материала. Увеличение этого отнощения выше 8 приводит к удлинению факела распыла и налипанию частиц распыленной суспензии на поверхность сушильной камеры. На чертеже дана схема реализации способа Пример 1. Исходная суспензия 1 - цементно-сырьевой шлам влажностью 40-42% диспергируется на капли размером 20 - 500 мкм в сушильной камере 2 в виде факела 3 распыла. Ниже факела 3 распыла в камере 4 высокотемпературной обработки, тангенциально установленными горелочными ус ройствами (не показаны) создается восходящий тангенциальной поток 5 теплоносителя с тангенциальной составляющей скорости 40 м/ осевой составляющей скорости 1,0 м/с и тем пературой 1400-1600С. Одновременно внутрь тангенциального потока с помощью специального горелочного устройства (не показано) вводится осевой восходящий поток 6 теплоносителя с температурой 1150-1400 G, приче скорость этого потока выбирается в 5 раз большей осевой составляющей скорости танге циального потока, т. е. равной 5 м/с. Частицы распыленной суспензии, попадая в потоки 5 и 6 теплоносителя, поступающие в камеру 2, высыхают до гранул размером 10- 400 мкм. Часть высушенных частиц материала, попадающих при падении на коническую часть сушильной камеры 2, ссыпается по ней в область боковой поверхности камеры 4 высокотемнературной термообработки. Одновременно часть высушенных частиц материал которые двигались по траекториям падения, расположенным вблизи центра камеры, 2, попадает непосредственно в центральную область ;камеры 4. В камере 4 высокотемпературной термообработки под действием центробежных сил в тангенциальном потоке 5 теплоносителя происходит классификация частиц материала. Крупные частицы размером 300 400 мкм отбрасываются к стенкам камеры 4 а мелкие частицы, размером менее 300 мкм 7 остаются в центральной области камеры 4. Эти частицы попадают в восходящий осевой поток 6 теплоносителя и выносятся им в сущильную камеру 2, где они движутся к факелу распыла 3, сталкиваются с каплями распыленной суспензии и укрупняются. Одновременно с этим восходящим осевым потоком 6 от частиц, попавших при падении в центральную область камеры 2, на входе в нее отделяются мелкие частицы, размером менее 300 мкм. Эти частицы восходящим осевым потоком 6 выносятся к факелу 3 на укрупнение. Оставпшеся крупные частицы материала размером 300-400 мкм движутся вблизи периферии камеры 4 высокотемпературной термообработки вниз в противотоке с теплоносителем по спиральной траектории 7 (показана пунктиром). При этом частицы материала нагреваются до 950-1050°С, и происходит процесс декарбонизации карбонатной части материала частиц. Степень декарбонизации достигает 0,95-0,99 . Благодаря наличию осевого восходящего потока 6 теплоносителя, который подают внутрь тангенциального потока 5 теплоносителя, предотвращается возможность быстрого движения частиц материала через центральную зону камеры 4 и тем самым исключается возможность попадания нетермообработанных частиц в готовый декарбонизированный материал. Декарбонизированный материал имеет размер гранул 350-400 мкм и степень декарбонизации 0,95-0,99. Пример 2. Все операции аналогичны примеру 1, только тангенциальный поток 5 теплоносителя вводится с тангенциальной составляющей скорости 30 м/с и осевой составляющей скорости 0,75 м/с. При этом осевой поток 6 .теплоносителя вводится внутрь тангенциального потока 5 со скоростью 4,5 м/с, т. е. со скоростью в 6 раз большей осевой составляющей скорости тангенциального лотока 5. В результате полз/чен материал с размером гранул 320-350 мкм и степенью декарбонизации 0,95-0,99. Пример 3. Все операции аналогичны примеру 1, но поток 5 теплоносителя вводится с тангенциальной составляющей скорости 20 м/с и осевой составляющей скорости 0,5 М/С- При этом осевой восходящий поток 6 теплоносителя вводили внутрь тангенциального потока 5 теплоносителя со скоростью 4,0 м/с (т. е. со скоростью в 8 раз . больщей осевой составляющей скорости танген1щального потока 5). В результате получен материал с размером гранул 280 - 320 мкм и степенью декарбонизации 0,95 - 0,99.

Пример 4. Все операции аналогичны примеру 3, но осевой поток 6 теплоносителя вводится со скоростью 3,0 м/с ( т.е. со скоростью в 6 раз большей осевой составляющей скорости тангенциального потока 5).

В результате получен материал с размером гранул 250-320 мкм и степенью декарбонизации 0,95-0,99 .

Пример 5. Все операции аналогичны примеру 3, но осевой поток 6 теплоносителя вводится со скоростью 2,5 м/с, т. е. со скоростью в 5 раз большей осевой составляющей скорости тангенциального потока 5.

В результате получен материал с размером гранул 200-320 мкм и степенью декарбонизации 0,95-0,96.

Пример 6. Все операции аналогичны примеру 3, но осевой поток 6 теплоносителя вводится со скоростью 2,0 м/с, т.е. со скоростью в 4 раза большей осевой составляющей скорости тангенциального потока 5. В результа те получен материал с размером гранул 150- 320 мкм и степенью декарбонизации 0,70 - 0,90.

Этот пример показьшает, что дальнейшее уменьшение скорости восходящего осевого

потока нецелесообразно, так как полученный материал имеет полидисперсный состав и низкую степень декарбонизации.

Пример 7. Все операции аналогичны примеру 3, но осевой поток 6 теплоносителя вводится со скоростью 4,5 м/с, т. е. со скоростью в 9 раз большей осевой составляющей скорости тангенциального потока 5 .теплоносителя. В результате получен материал с размером гранул 300-320 мкм. Однако при этом отмечалось налипание капель распыленной суспензии на поверхность крыши суШНЩ.НОЙ камеры 2, что связано с увеличением осевой составляющй скорости движения капель под воздействием потока теплоноситепя В результате каш1и отклоняются несколько дальше от своей траектории в вертикальном направлении, т. е. происходит удлинение факела распыла.

Таким образом, ввод. восходящего осевого потока теплоносителя позволяет предотвратить возможность попадания недекарбонизированных частиц в готовый декарбонизированный материал и тем самым повысить качество последнего.

| название | год | авторы | номер документа |

|---|---|---|---|

| Распылительная сушилка | 1980 |

|

SU970050A1 |

| Установка для обжига цементногоКлиНКЕРА | 1979 |

|

SU805037A1 |

| РАСПЫЛИТЕЛЬНАЯ СУШИЛКА | 2007 |

|

RU2347161C1 |

| Способ сушки суспензий | 1984 |

|

SU1141280A1 |

| УСТАНОВКА ДЛЯ СУШКИ РАСТВОРОВ, СУСПЕНЗИЙ И ПАСТООБРАЗНЫХ МАТЕРИАЛОВ | 2007 |

|

RU2335715C1 |

| Способ получения гранулированных материалов | 1983 |

|

SU1112205A1 |

| ВИХРЕВОЙ РЕАКТОР ДЛЯ ДЕКАРБОНИЗАЦИИ ВОДЫ | 1999 |

|

RU2156747C1 |

| РАСПЫЛИТЕЛЬНАЯ СУШИЛКА | 2013 |

|

RU2544109C1 |

| РАСПЫЛИТЕЛЬНАЯ СУШИЛКА | 2017 |

|

RU2645372C1 |

| АППАРАТ ДЛЯ ПОЛУЧЕНИЯ ГРАНУЛИРОВАННЫХ ПРОДУКТОВ | 2009 |

|

RU2410153C1 |

СПОСОБ ПОЛУЧЕНИЯ ДЕКАРБОНИЗИРОВАННОГО МИНЕРАЛЬНОГО МАТЕРИАЛА путем распыления суспензии, подачи восходящего тангенциального потока теплоносителя под факел распыла и термообработки высушенного материала в этом потоке теплоносителя, отличающийся тем, что, с целью повышения качества декарбонизированного материала за счет предотвращения возможности попадания в него нёдекарбонизированных частиц, внутрь тангенциального потока теплоносителя вводят восходящий осевой поток теплоносителя со скоростью в 5-8 раз превышающей осевую составляющую скорости тангенциального потока теплоносителя.

| Бильдюкевич В | |||

| А | |||

| и др | |||

| Опытно-про мышленная установка для предварительной термообработки сырьевой смеси | |||

| Дверной замок, автоматически запирающийся на ригель, удерживаемый в крайних своих положениях помощью серии парных, симметрично расположенных цугальт | 1914 |

|

SU1979A1 |

| Топка с несколькими решетками для твердого топлива | 1918 |

|

SU8A1 |

| Приспособление для точного наложения листов бумаги при снятии оттисков | 1922 |

|

SU6A1 |

Авторы

Даты

1985-10-30—Публикация

1982-05-19—Подача