ю

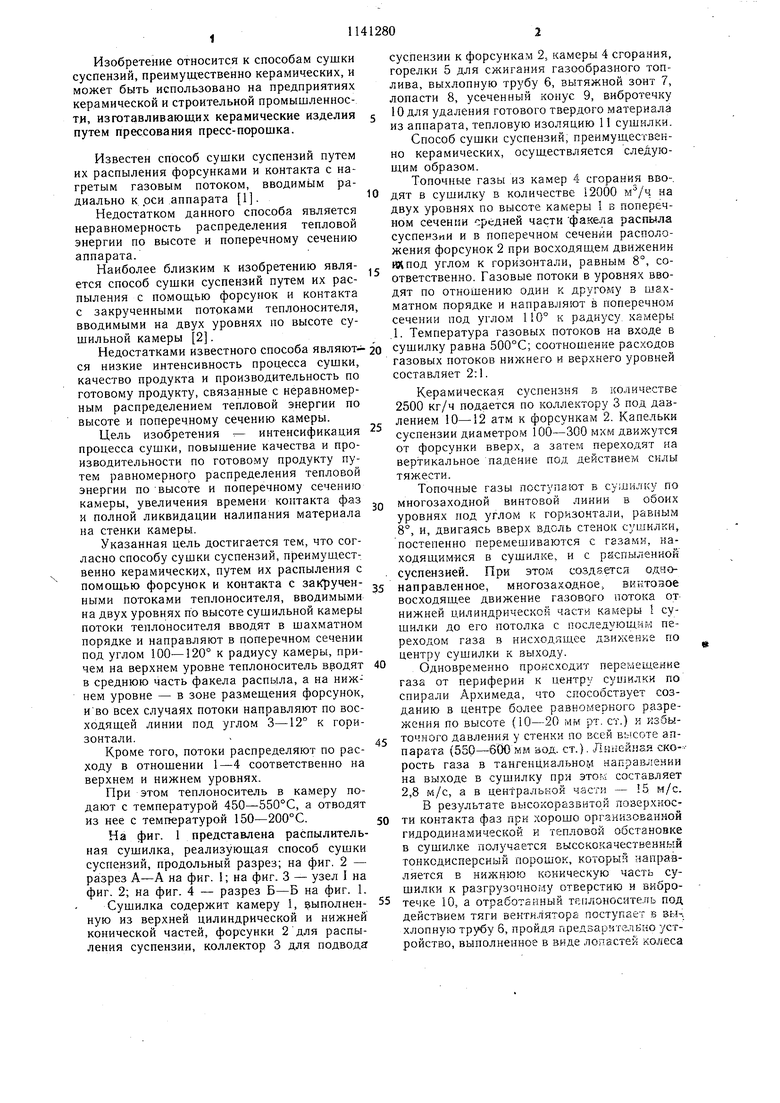

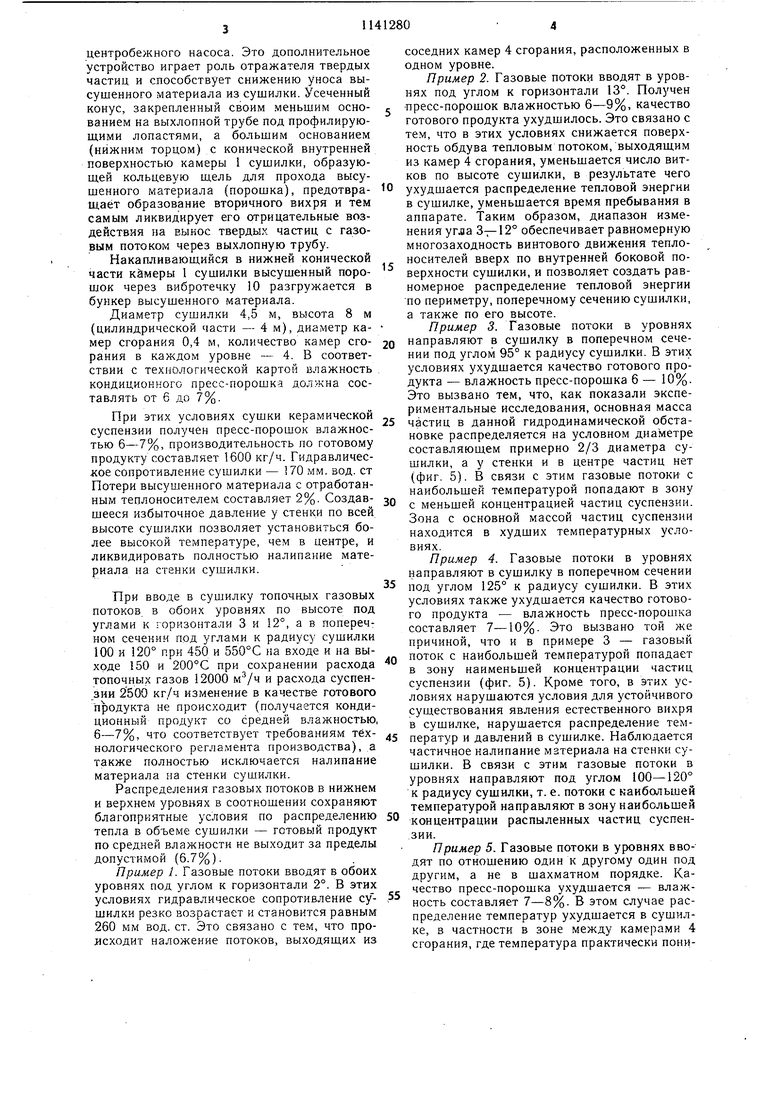

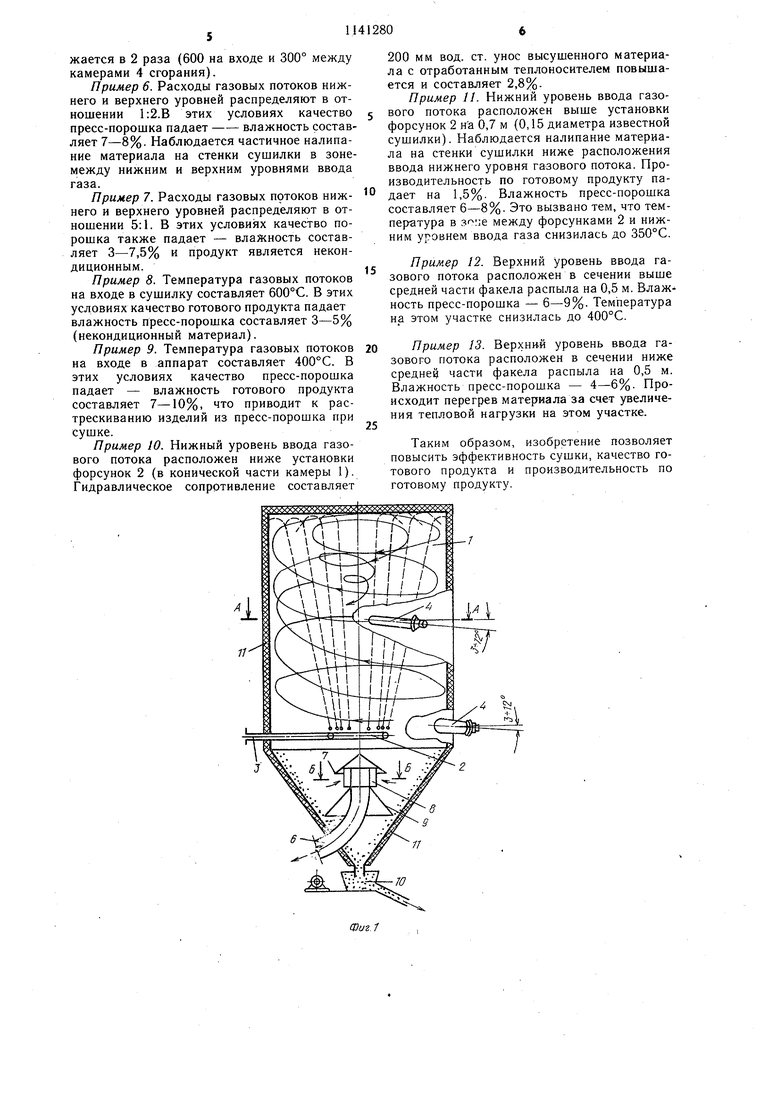

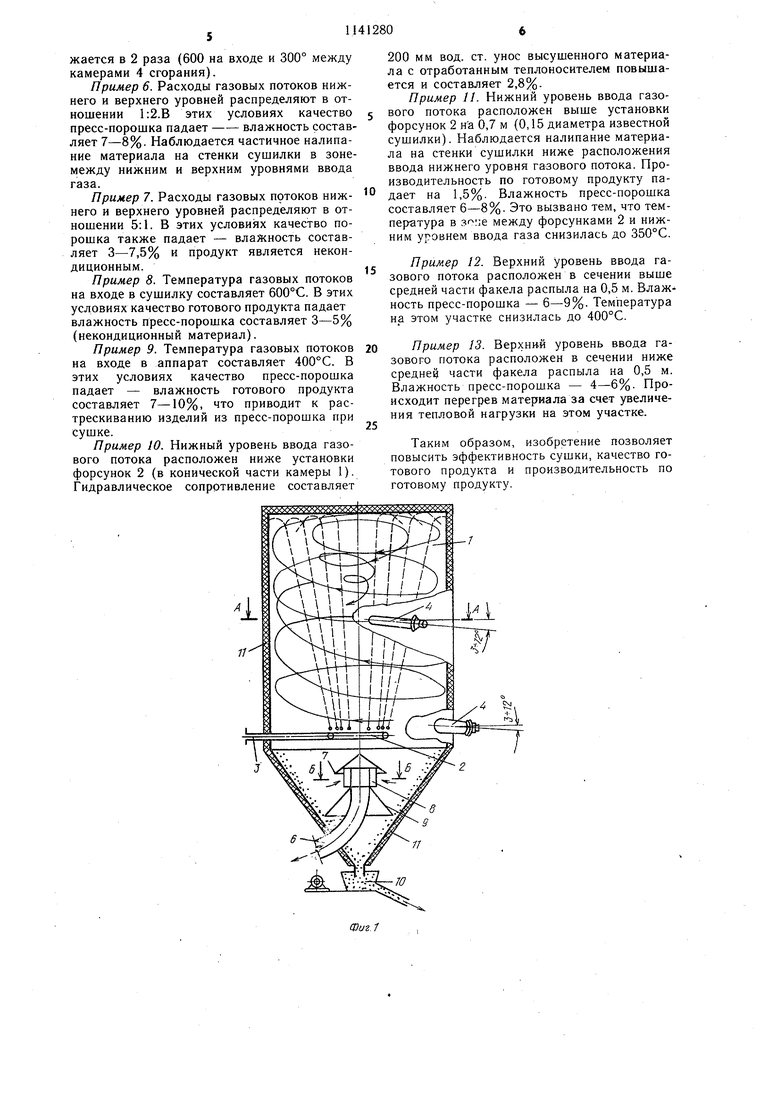

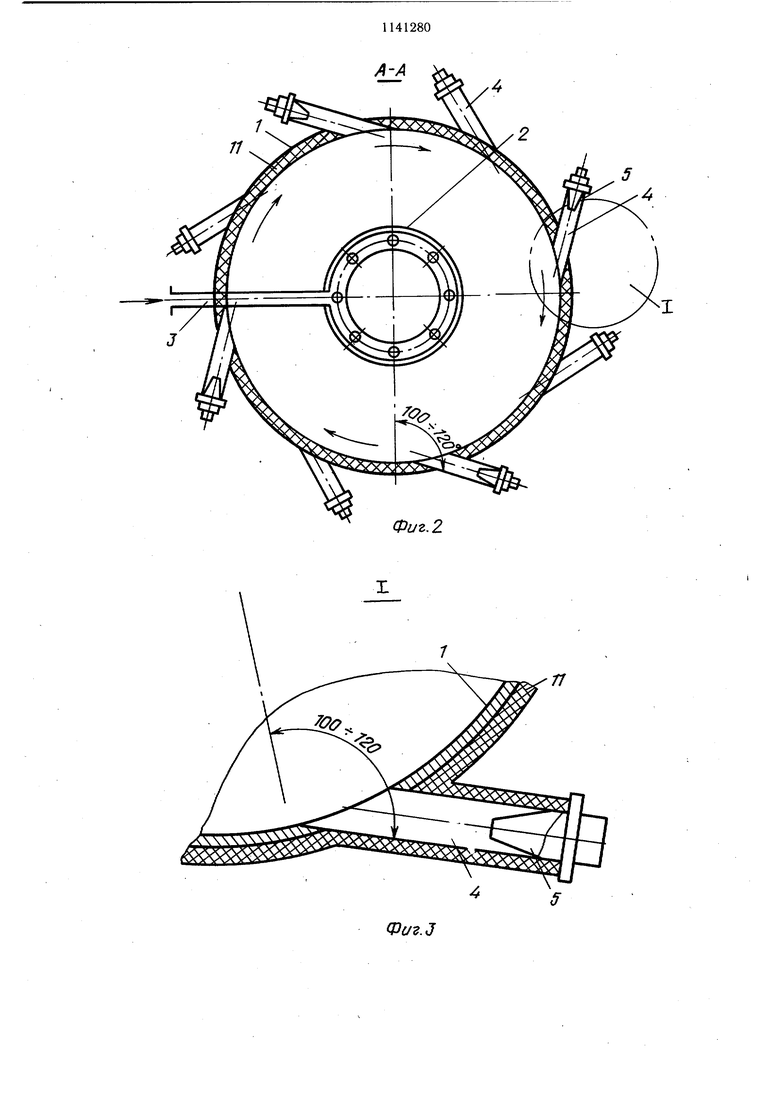

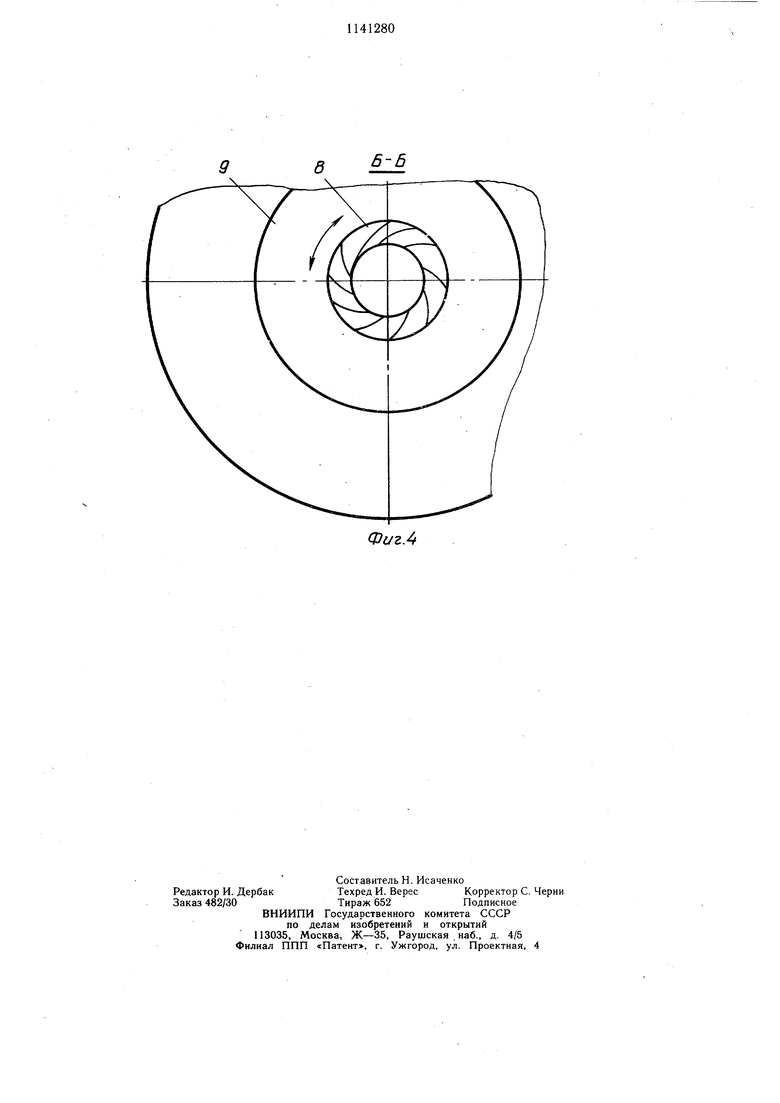

оо Изобретение относится к способам сушки суспензий, преимущ-ественно керамических, и может быть использовано на предприятиях керамической и строительной промышленности, изготавливающих керамические изделия путем прессования пресс-порошка. Известен способ сушки суспензий путем их распыления форсунками и контакта с нагретым газовым потоком, вводимьш радиально к оси аппарата 1. Недостатком данного способа является неравномерность распределения тепловой энергии по высоте и поперечному сечению аппарата. Наиболее близким к изобретению является способ сушки суспензий путем их распыления с помощью форсунок и контакта с закрученными потоками теплоносителя, вводимыми на двух уровнях по высоте сушильной камеры 2. Недостатками известного способа являют- ся низкие интенсивность процесса сушки, качество продукта и производительность по готовому продукту, связанные с неравномерным распределением тепловой энергии по высоте и поперечному сечению камеры. Цель изобретения - интенсификация процесса сушки, повышение качества и производительности по готовому продукту путем равномерного распределения тепловой энергии по высоте и поперечному сечению камеры, увеличения времени контакта фаз и полной ликвидации налипания материала на стенки камеры. Указанная цель достигается тем, что согласно способу сушки суспензий, преимущественно керамических, путем их распыления с помощью форсунок и контакта с за1 рученными потоками теплоносителя, вводимыми на двух уровнях по высоте сушильной камеры потоки теплоносителя вводят в шахматном порядке и направляют в поперечном сечении под углом 100-120° к радиусу камеры, причем на верхнем уровне теплоноситель вводят в среднюю часть факела распыла, а на нижнем уровне - в зоне размещения форсунок, и во всех случаях потоки направляют по восходящей линии под углом 3-12° к горизонтали. Кроме того, потоки распределяют по расходу в отношении 1-4 соответственно на верхнем и нижнем уровнях. При этом теплоноситель в камеру подают с температурой 450-550°С, а отводят из нее с температурой 150-200°С. На фиг. 1 представлена распылительная сушилка, реализующая способ сушки суспензий, продольный разрез; на фиг. 2 - разрез А-А на фиг. 1; на фиг. 3 - узел I на фиг. 2; на фиг. 4 - разрез Б-Б на фиг. 1. Сушилка содержит камеру 1, выполненную из верхней цилиндрической и нижней конической частей, форсунки 2 для распыления суспензии, коллектор 3 для подвода суспензии к форсункам 2, камеры 4 сгорания, горелки 5 для сжигания газообразного топлива, выхлопную трубу 6, вытяжной зонт 7, лопасти 8, усеченный конус 9, вибротечку 10 для удаления готового твердого материала из аппарата, тепловую изоляцию 11 сушилки. Способ сушки суспензий, преимущественно керамических, осуществляется следующим образом. Топочные газы из камер 4 сгорания вво-. дят в сушилку Б количестве 12000 на двух уровнях по высоте камеры 1 в поперечном сечении средней части факела распыла суспензии и в поперечном сечении расположения форсунок 2 при восходящем движении «Ипод углом к горизонтали, равным 8°, соответственно. Газовые потоки в уровнях вводят по отношению один к другому з шахматном порядке и направляют в поперечном сечении под углОлМ к радиусу, камеры 1. Температура газовых потоков на входе в сушилку равна 500°С; соотношение расходов газовых потоков нижнего и верхнего уровней составляет 2:1. Керамическая суспензия з количестве 2500 кг/ч подается по колле.чтору 3 под давлением 10-12 атм к форсункам 2. Капельки суспензии диаметром 100-300 мхм движутся от форсунки вверх, а затем переходят на вертикальное падение под действием силы тяжести. Топочные газы поступают в сушилку по многозаходной винтовой линии в обоих уровнях под углом к горизонтали, равным 8°, и, двигаясь вверх вдоль стенок сушилки, постепенно перемешиваются с газами, находя щи м-ися в сушилке, и с распылен ной суспензией. При этом создается однонаправленное, многозаходное, винтовое восходящее движение газового потока отнижней цилиндрической части камеры 1 сушилки до его потолка с последующиг.л переходом газа в нисходящее дзиженке по центру сушилки к выходу. Одновременно происходит перемещение газа от периферии к центру суишлки по спирали Архимеда, что способствует созданию в центре более равномерного разрежения по высоте (10-20 мм рт. ст.) к избыточного давления у стенки по всей высоте аппарата (550-600 мм вод. ст.). Линейная скорость газа в тангенциальном направлении на выходе в сушилку при этом составляет 2,8 м/с, а в центральной части - 5 м/с. В результате высокоразвитой позерхкос ти контакта фаз при ;сорошо организованной гидродинамической и тепловой обстановке в сушилке получается высококачественный тонкодисперсный порошок, который направляется в нижнюю коническую часть сушилки к разгрузочному отверстию и вибротечке 10, а отработанный теплоноситель под действием тяги вентилятора поступает Б вы-, хлопную трубу 6, пройдя гфедзарктг-р кно устройство, выполнеиног в виде лопастей колеса

центробежного насоса. Это дополнительное устройство играет роль отражателя твердых частиц и способствует снижению уноса высушенного материала из сушилки. Усеченный конус, закрепленный своим меньшим основанием на выхлопной трубе под профилируюШ.ИМИ лопастями, а большим основанием (нижним торцом) с конической внутренней поверхностью камеры 1 сушилки, образующей кольцевую ш,ель для прохода высушенного материала (порошка), предотвращаёт образование вторичного вихря и тем самым ликвидирует его отрицательные воздействия на вынос твердых частиц с газовым потоком через выхлопную трубу.

Накапливающийся в нижней конической части кймеры 1 сушилки высушенный порошок через вибротечку 10 разгружается в бункер высушенного материала.

Диаметр сушилки 4,5 м, высота 8 м (цилиндрической части - 4м), диаметр камер сгорания 0,4 м, количество камер егорания в каждом уровне - 4. В соответствии с технологической картой влажность кондиционного пресс-порошка должна составлять от 6 до 7%.

При этих условиях сушки керамической суспензии получен пресс-порошок влажностью 6-7%, производительность по готовому продукту составляет 1600 кг/ч. Гидравлическое сопротивление сушилки - 70 мм. вод. ст Потери высушенного материала с отработанным теплоносителем составляет 2%. Создавшееся избыточное давление у стенки по всей высоте сушилки позволяет установиться более высокой температуре, чем в центре, и ликвидировать полностью налипание материала на стенки сушилки.

При вводе в сушилку топочцых газовых потоков в обоих уровнях по высоте под углами к горизонтали 3 и 12°, а в поперечном сечении под углами к радиусу сушилки 100 и 120° при 450 и 550°С на входе и на выходе 150 и 200°С при сохранении расхода топочных газов 12000 и расхода суспензии 2500 кг/ч изменение в качестве готового продукта не происходит (получается кондиционный продукт со средней влажностью 6-7%, что соответствует требованиям технологического регламента производства), а также полностью исключается налипание материала на стенки сушилки.

Распределения газовых потоков в нижнем и верхнем уровнях в соотношении сохраняют благоприятные условия по распределению тепла в объеме сушилки - готовый продукт по средней влажности не выходит за пределы допустимой (6.7%).

Пример 1. Газовые потоки вводят в обоих уровнях под углом к горизонтали 2°. В этих условиях гидравлическое сопротивление сушилки резко возрастает и становится равным 260 мм вод. ст. Это связано с тем, что происходит наложение потоков, выходящих из

соседних камер 4 сгорания, расположенных в одном уровне.

Пример 2. Газовые потоки вводят в уровнях под углом к горизонтали 13°. Получен пресс-порошок влажностью 6-9%, качество готового продукта ухудшилось. Это связано с тем, что в этих условиях снижается поверхность обдува тепловым потоком, выходящим из камер 4 сгорания, уменьшается число витков по высоте сушилки, в результате чего ухудшается распределение тепловой энергии в сушилке, уменьшается время пребывания в аппарате. Таким образом, диапазон изменения угла 3-;-12° обеспечивает равномерную многозаходность винтового движения теплоносителей вверх по внутренней боковой поверхности сушилки, и позволяет создать равномерное распределение тепловой энергии по периметру, поперечному сечению сушилки, а также по его высоте.

Пример 3. Газовые потоки в уровнях направляют в сушилку в поперечном сечении под углом 95° к радиусу сушилки. В этих условиях ухудшается качество готового продукта - влажность пресс-порошка 6 - 10%. Это вызвано тем, что, как показали экспериментальные исследования, основная масса частиц в данной гидродинамической обстановке распределяется на условном диаметре составляющем примерно 2/3 диаметра сушилки, а у стенки и в центре частиц нет (фиг. 5). В связи с этим газовые потоки с наибольшей температурой попадают в зону с меньшей концентрацией частиц суспензии. Зона с основной массой частиц суспензии находится в худших температурных условиях.

Пример 4. Газовые потоки в уровнях направляют в сушилку в поперечном сечении под углом 125° к радиусу сушилки. В этих условиях также ухудшается качество готового продукта - влажность пресс-порошка составляет 7-10%. Это вызвано той же причиной, что и в примере 3 - газовый поток с наибольшей температурой попадает в зону наименьшей концентрации частиц суспензии (фиг. 5). Кроме того, в этих условиях нарушаются условия для устойчивого существования явления естественного вихря в сушилке, нарушается распределение температур и давлений в сушилке. Наблюдается частичное налипание материала на стенки сушилки. В связи с этим газовые потоки в уровнях направляют под углом 100-120° к радиусу сушилки, т. е. потоки с каибольшей температурой направляют в зону наибольшей концентрации распыленных частиц суспензии.

Пример 5. Газовые потоки в уровнях вводят по отношению один к другому один под другим, а не в шахматном порядке. Качество пресс-порошка ухудшается - влажность составляет 7-8%. В этом случае распределение температур ухудшается в сушилке, в частности в зоне между камерами 4 сгорания, где температура практически понижается в 2 раза (600 на входе и 300° между камерами 4 сгорания). Пример 6. Расходы газовых потоков нижнего и верхнего уровней распределяют в отношении 1:2.В этих условиях качество пресс-порошка падаетвлажность составляет 7-8%. Наблюдается частичное налипание материала на стенки сушилки в зонемежду нижним и верхним уровнями ввода газа. Пример 7. Расходы газовых пртоков нижнего и верхнего уровней распределяют в отношении 5:1. В этих условиях качество порошка также падает - влажность составляет 3-7,5% и продукт является некондиционным, Пример 8. Температура газовых потоков на входе в сушилку составляет 600°С. В этих условиях качество готового продукта падает влажность пресс-порошка составляет 3-5% (некондиционный материал). Пример 9. Температура газовых потоков на входе в аппарат составляет 400°С. В этих условиях качество пресс-порошка падает - влажность готового продукта составляет 7-10%, что приводит к растрескиванию изделий из пресс-порошка при сушке. Пример 10. Нижный уровень ввода газового потока расположен ниже установки форсунок 2 (в конической части камеры 1). Гидравлическое сопротивление составляет 200 мм вод. ст. унос высушенного материала с отработанным теплоносителем повышается и составляет 2,8%. Пример 11. Нижний уровень ввода газового потока расположен выше установки форсунок 2 на 0,7 м (0,15 диаметра известной сушилки). Наблюдается налипание материала на стенки сушилки ниже расположения ввода нижнего уровня газового потока. Производительность по готовому продукту падает на 1,5%. Влажность пресс-порошка составляет 6-8%. Это вызвано тем, что температура в между форсунками 2 и нижним уровнем ввода газа снизилась до 350°С. Пример 12. Верхний уровень ввода газового потока расположен в сечении выше средней части факела распыла на 0,5 м. Влаж ность пресс-порошка - 6-9%. Температура на этом участке снизилась до 400°С. Пример 13. Верхний уровень ввода газового потока расположен в сечении ниже средней части факела распыла на 0,5 м. Влажность пресс-порошка - 4-6%. Происходит перегрев материала за счет увеличения тепловой нагрузки на этом участке. Таким образом, изобретение позволяет повысить эффективность сушки, качество готового продукта и производительность по готовому продукту.

Фиг.2

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ СЫПУЧИХ ПРОДУКТОВ ИЗ ЖИДКИХ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2011 |

|

RU2457025C1 |

| СПОСОБ ПОЛУЧЕНИЯ ГРАНУЛИРОВАННОГО СИНТЕТИЧЕСКОГО МОЮЩЕГО СРЕДСТВА | 2011 |

|

RU2458978C1 |

| СУШИЛЬНАЯ УСТАНОВКА ДЛЯ ПОЛУЧЕНИЯ ПОРОШКОВ ИЗ ЖИДКИХ ПРОДУКТОВ И СПОСОБ СУШКИ ЖИДКИХ ПРОДУКТОВ | 2004 |

|

RU2267066C1 |

| Сушильное устройство | 2020 |

|

RU2739960C1 |

| СПОСОБ ПОЛУЧЕНИЯ КЕРАМИЧЕСКИХ ИЗДЕЛИЙ МЕТОДОМ ПОЛУСУХОГО ПРЕССОВАНИЯ И УСТАНОВКА ПОДГОТОВКИ ПОРОШКА ИЗ ГЛИНИСТОГО СЫРЬЯ | 1996 |

|

RU2099308C1 |

| Аппарат для проведения процессов в псевдоожиженном слое | 1982 |

|

SU1067331A1 |

| КОМПЛЕКС ДЛЯ НЕПРЕРЫВНОЙ ТЕРМООБРАБОТКИ ТВЕРДЫХ МЕЛКИХ ЧАСТИЦ, ПРЕИМУЩЕСТВЕННО ДИСПЕРСНЫХ ДРЕВЕСНЫХ МАТЕРИАЛОВ, И СПОСОБЫ ТЕРМООБРАБОТКИ, РЕАЛИЗУЕМЫЕ С ПОМОЩЬЮ ДАННОГО КОМПЛЕКСА | 2015 |

|

RU2596683C1 |

| Линия для получения агломерированных молочных продуктов | 1990 |

|

SU1741716A1 |

| ПНЕВМАТИЧЕСКАЯ СУШИЛКА ПРЕИМУЩЕСТВЕННО ПОЛИДИСПЕРСНЫХ МАТЕРИАЛОВ | 2003 |

|

RU2247287C1 |

| Установка для сушки дисперсных растительных материалов в полидисперсном слое инертных тел | 2017 |

|

RU2682794C1 |

1. СПОСОБ СУШКИ СУСПЕНЗИЙ, преимущественно керамических, путем их распыления с помощью форсунок и контакта с закрученными потоками теплоносителя,- вводимыми на двух уровнях по высоте сушильной камеры, отличающийся тем, что, с целью интенсификации процесса сушки, повышения качества и производительности по готовому продукту путем равномерного распределения тепловой энергии по высоте и поперечному сечению камеры, увеличения времени контакта фаз и полной ликвидации налипания материала на стенки камеры, потоки теплоносителя вводят в шахматном порядке и направляют в поперечном сечении под углом 100-120° к радиусу камеры, причем на верхнем уровне теплоноситель вводят в среднюю часть факела распыла, а на нижнем уровне - в зоне размещения форсунок, и во всех случаях потоки направляют по восходящей линии под углом 3-12° к горизонтали. 2.Способ по п. 1, отличающийся тем, что потоки распределяют по расходу в отношении 1-4 соответственно на верхнем и нижнем уровнях. (Л 3.Способ по пп. 1 и 2, отличающийся тем, что теплоноситель в камеру подают с температурой 450-500°С, а отводят из нее с температурой 150-200°С.

П

Фиъ.З

6-6

Фиг.4

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Устройство для коррекции варусновальгусной деформации в коленном суставе | 1974 |

|

SU496032A1 |

| Прибор для получения стереоскопических впечатлений от двух изображений различного масштаба | 1917 |

|

SU26A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Вихревая распылительная сушилка | 1977 |

|

SU661206A1 |

| Прибор для получения стереоскопических впечатлений от двух изображений различного масштаба | 1917 |

|

SU26A1 |

Авторы

Даты

1985-02-23—Публикация

1984-03-12—Подача