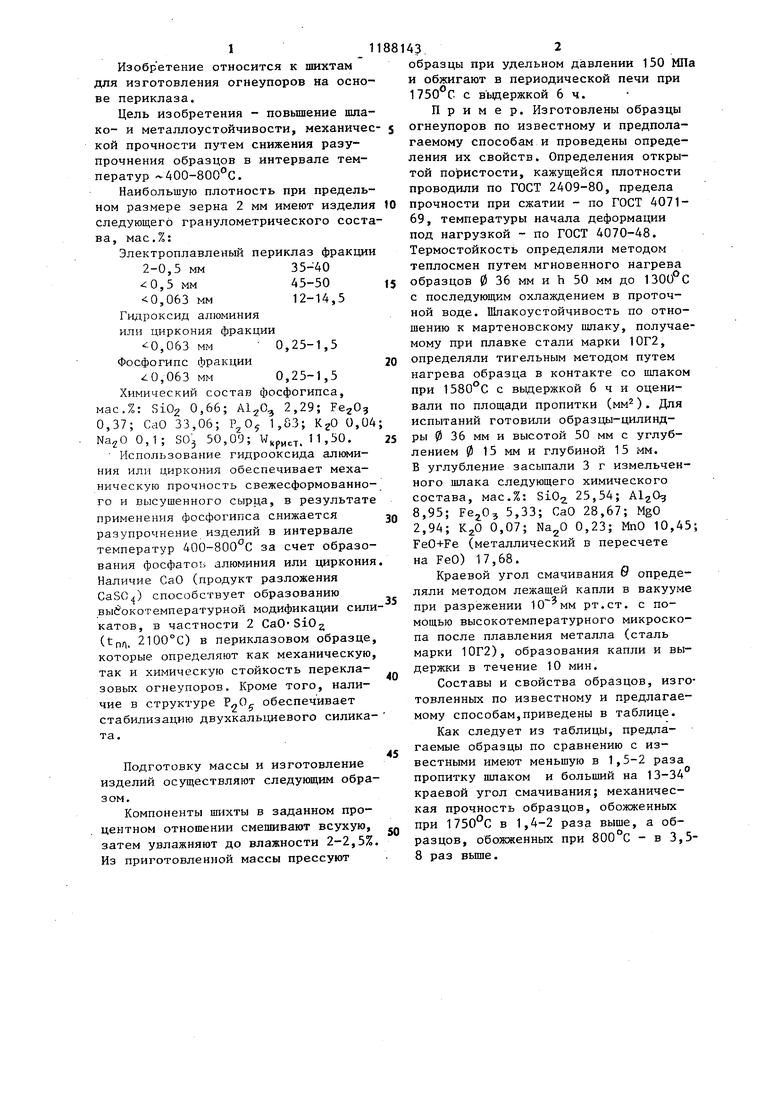

1 Изобретение относится к шихтам для изготовления огнеупоров на осно ве периклаза. Цель изобретения - повышение шла ко- и металлоустойчивости, механиче кой прочности путем снижения разупрочнения образцов в интервале температур -400-800°С. Наибольшую плотность при предель ном размере зерна 2 мм имеют издели следующего гранулометрического сост ва, мас.%: Электроплавленьш периклаз фракци 2-0,5 мм35-40 0,5 мм45-50 0,063 мм 12-14,5 Гидроксид алюминия или циркония фракции 0,063 мм 0,25-1,5 Фосфогипс фракции гО,063 мм 0,25-1,5 Химический состав фосфогипса, мас.%: Si02 0,66; АЦО 2,29; 0,37; СаО 33,06; 1,83; 0,0 0,1; SOj 50,09; ,50. Использование гидрооксида алюминия или циркония обеспечивает механическую прочность свежесформованно го и высушенного сырца, в результат применения фосфогипса снижается разупрочнение изделий в интервале температур 400-800 0 за счет образования фосфатов алюминия или циркони Наличие СаО (продукт разложения CaSO) способствует образованию вьи окотемпературной модификации сили катов, в частности 2 СаО-SiO (tpi, 2100°С) в периклазовом образце которые определяют как механическую так и химическую стойкость переклазовых огнеупоров. Кроме того, наличие в структуре РлО обеспечивает стабилизацию двухкальциевого силика та, Подготовку массы и изготовление изделий осуществляют следующим обра зом. Компоненты шихты в заданном процентном отношении смешивают всухую, затем увлажняют до влажности 2-2,5% Из приготовленной массы прессуют 432 образцы при удельном давлении 150 МПа и обжигают в периодической печи при 1750 С с вьщержкой 6ч. Пример. Изготовлены образцы огнеупоров по известному и предполагаемому способам и проведены определения их свойств. Определения открытой пористости, кажущейся плотности проводили по ГОСТ 2409-80, предела прочности при сжатии - по ГОСТ 407169, температуры начала деформации под нагрузкой - по ГОСТ 4070-48. Термостойкость определяли методом теплосмен путем мгновенного нагрева образцов 0 36 мм и h 50 мм до 1300°С с последующим охлаждением в проточной воде. Шлакоустойчивость по отношению к мартеновскому шлаку, получаемому при плавке стали марки 10Г2, определяли тигельным методом путем нагрева образца в контакте со шпаком при 1580°С с вьщержкой 6 ч и оценивали по площади пропитки (мм). Для испытаний готовили образцы-цилиндры 0 36 мм и высотой 50 мм с углублением 0 15 мм и глубиной 15 мм, В углубление засыпали 3 г измельченного шлака следующего химического состава, мас,%: SiO 25,54; AljOg 8,95; , 5,33; СаО 28,67; MgO 2,94; КгО 0,07; 0,23; МпО 10,45; FeO+Fe (металлический в пересчете на FeO) 17,68. Краевой угол смачивания О определяли методом лежащей капли в вакууме при разрежении рт.ст. с помощью высокотемпературного микроскопа после плавления металла (сталь марки 10Г2), образования капли и выдержки в течение 10 мин, Составы и свойства образцов, изготовленных по известному и предлагаемому способам,приведены в таблице. Как следует из таблицы, предлагаемые образцы по сравнению с известными имеют меньшую в 1,5-2 раза пропитку шлаком и больший на 13-34 краевой угол смачивания; механическая прочность образцов, обожженных при 1750°С в 1,4-2 раза выше, а образцов, обожженных при 800 С - в 3,58 раз Bbmie. Электроплавле97,0 99,599,0 ный периклаз 95,0 Ги,црооксид алю3,0 0,250,5., миния5,0 Гидрооксид цир- -конияФосфогипс0,250,5 7,099,599,097,0 1,5 - 0,250,51,5 1,5 0,250,51,5

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения периклазоуглеродистого бетона и периклазоуглеродистый бетон | 2023 |

|

RU2818338C1 |

| УГЛЕРОДСОДЕРЖАЩИЙ ОГНЕУПОР | 2000 |

|

RU2163900C1 |

| МАССА ДЛЯ ИЗГОТОВЛЕНИЯ ОГНЕУПОРОВ | 1997 |

|

RU2110583C1 |

| ИЗВЕСТКОВО-СИЛИКАТНО-ПЕРИКЛАЗОВЫЙ БЕЗОБЖИГОВЫЙ ОГНЕУПОР | 1996 |

|

RU2094408C1 |

| Шихта для изготовления огнеупоров | 1981 |

|

SU1024439A1 |

| Шихта для изготовления магнезиальносиликатных огнеупоров | 1991 |

|

SU1779679A1 |

| ОГНЕУПОРНАЯ МАССА | 2010 |

|

RU2445290C1 |

| Способ изготовления огнеупорных изделий | 1982 |

|

SU1058938A1 |

| ОГНЕУПОРНАЯ БЕТОННАЯ СМЕСЬ (ВАРИАНТЫ) | 2011 |

|

RU2437862C1 |

| ПЛАВЛЕНЫЙ ФОРСТЕРИТОСОДЕРЖАЩИЙ МАТЕРИАЛ И ОГНЕУПОР НА ЕГО ОСНОВЕ (ВАРИАНТЫ) | 1999 |

|

RU2149856C1 |

ШИХТА ДЛЯ ИЗГОТОВЛЕНИЯ ОГНЕУПОРНЫХ ИЗДЕЛИЙ, включающая электроплавленьй периклаз и гидроксид алюминия или циркония, отличающаяся тем, что, с целью повышения шлако- и металлоустойчивости, механической прочности путем снижения разупрочнения изделий в интервале температур 400-800 С, она содержит дополнительно фосфогипс при следующем соотношении компонентов, мас.%: Электроплавленый периклаз97,0-99,5 Гидроксид алюминия или циркония 0,25-1,5 (Л Фосфогипс 0,25-1,5

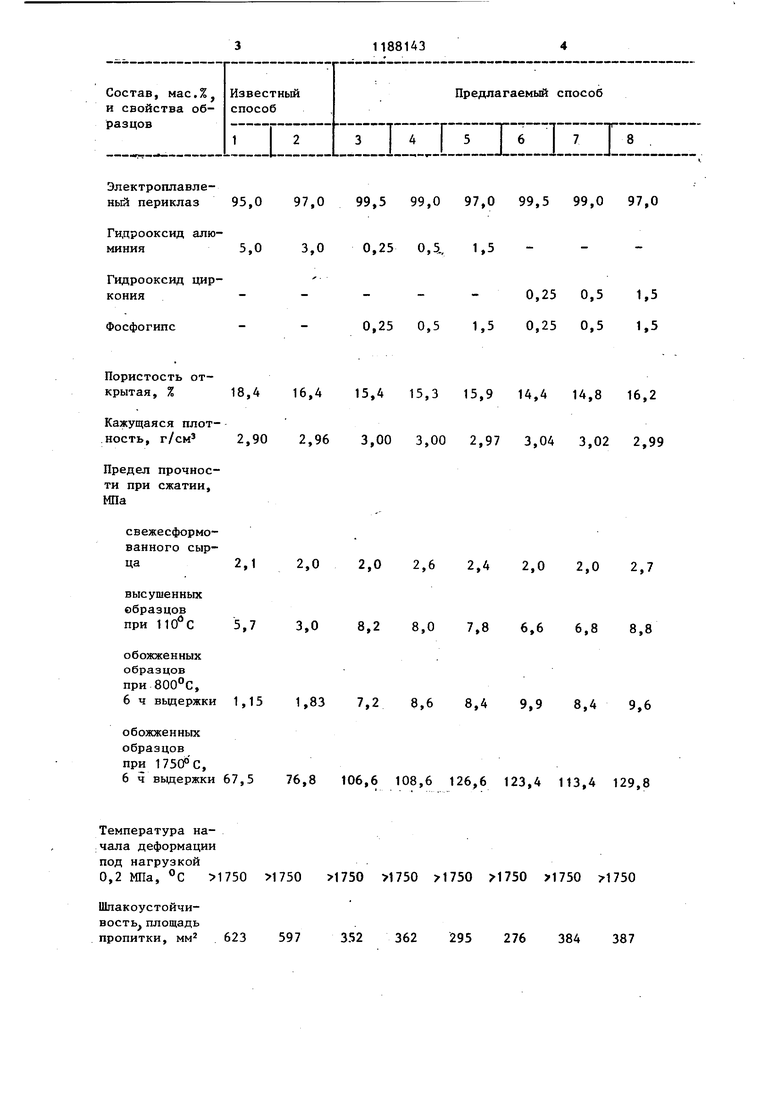

Пористость открытая, % 18,4 16,4 15,4 15,3 Кажущаяся плотность, г/см 2,90 2,96 3,00 3,00 Предел прочности при сжатии, МПа свежесформованного сырца2,1 2,0 2,0 2,6 высушенных образцов при 5,7 3,0 8,2 8,0 обожженных образцов при 800С, 6 ч вьщержки 1,15 1,83 7,2 8,6 обожженных образцов при 1750°С, 6 ч вьщержки 67,5 76,8 106,6 108,6 Температура начала деформации под нагрузкой 0,2 МПа, °С 1750 1750 1750 1750 Шлакоустойчивость площадь пропитки, мм2 623 597 352 362 15,9 14,4 14,8 16,2 2,97 3,04 3,02 2,99 2,4 2,0 2,0 2,7 7,8 6,6 6,8 8,8 8,4 9,9 8,4 9,6 6,6 123,4 113,4 129,8 }г1750 1750 1750 1750 295 276 384 387

119

92 95 2

Продолжение таблицы

108 106 126 117

113

| Кайнарский И.С | |||

| и Дегтярева Э.В | |||

| Основные огнеупоры | |||

| М.: Металлургия, 1974, с | |||

| Способ получения мыла | 1920 |

|

SU364A1 |

| Предохранительный сальник для предотвращения выбросов нефти | 1932 |

|

SU37026A1 |

| Прибор для промывания газов | 1922 |

|

SU20A1 |

| Кинематографический аппарат | 1923 |

|

SU1970A1 |

Авторы

Даты

1985-10-30—Публикация

1984-05-30—Подача