сл

00

со

00

00

Изобретение относится к промышленности огнеупорных материалов и может быть использовано при разливке стали.

Известен способ изготовления особо- и высокоплотных огнеупорных изделий из низкожженно.го шамота flj

Недостатком этого способа изготовления особо- и высокоплотных корундовых огнеупоров является высокие линейная усадка (до 15%) и деформация изделий в обжиге (более 5%), что связано с необходимостью их механической обработки после обжига до заданных размеров.

Наиболее близким по технической сущности и достигаемому результату к предложенному является способ изготовления корундовых огнеупоров из среднеспеченного шамота 2

Однако и в этом случае сохраняется высокая линейная усадка (4-7% изделий при несколько меньшей-их деформации и недостаточной прочности и шпакоустойчивости 2 .

Цель и:зобретения - снижение усадки и пористости, повыиение проности и шпакоустойчивости огнеупорных изделий.

Цель достигается тем, что соглано способу изготовления огнеупорнгл изделий, прешлущественно периклазоBbix или корундовых, путем измельчения и классификации материалов, введения тонкоизмельченной добавки в тонкомолотую составляющую шихты, смааения тонкомолотой и крупнозернистой составляющих и увлажнения шихты, прессования, сушки и обжига .изделий, в качестве тонкоизмельченной добавки вводят 3-10 мас.% гидроксида магния,или циркония, или алюминия, предварительно обожженного в газовой среде при парциальном давлении кислорода Па и скорости подъема температуры 10-20Яс/ч до температуры их дегидратации.

Эта Смесь характеризуется повышенной активностью к спеканию, что приводит к резкому повышению свойств изделий при введении их в тонкомолотую часть шихты.

Петрографические исследования и рентгеновский анализ продуктов дегидратации гидроксидов магния, циркония и алюминия показали,,, что в результате дегидратации указанных гидроксидов при 240-600с и парциальном давлении образуется смесь обедненных кислородом оксидов магния, циркония и алюминия, с иесовершенной кристаллической решеткой ИО-40%) и частично дегидратированных на

70-80% гидроксидов магния, циркония и алюминия ( 40-50%). Кроме ,того, на дифрактограмме рентгеновского анализа наблюдается серия линий, которые могут быть отнесены к гидрокарбонатам различных составов (3-5%), в образце присутствуют также карбонаты (5-7%).

Способ изготовления огнеупорных (изделий осуществляется следукмдим Ьбразом,,

Плавленный периклаз или обожженный при 1700-17500С .корундовый шамот измельчают и рассеивают на фракции 2-0,5 мм и менее 0,5 мм. Зерна М€шее 0,5 мм подвергают тонкому помолу до остатка на сите 0,063 мм не более 10%.

Гидроксиды магния, циркония или алюминия предварительно обжигают в газовой среде при парциальном давлении кислорода 10 - 10 Па со скоростью подъема температуры 10-20°С/ч до температуры их дегидратации 415,600 и 240°С соответственно и измельчают до остатка на сите 0,063 мм не более 10%, после чего 3-10% одного из тонкомолотых продуктов дегидратации в течение 30 минут смешивают с тонкоизмельченньи периклазом или корундовым шамотсял.

Увлаж:ненную крупнозернистую составляющую шихты перемешивают с тонкомол;отой составляющей и доувлажняют раствором СДБ плотностью не менее 1,22 г/см при 30-40с до влажности массы 2-2,5% и 1,15-1,17 г/см до влажности массы 3,5-4,4% соответственно при изготовлении периклазовых и корундовых изделий.

Массу подвергают прессованию до плотнсхгти периклазового и корундового сырца соответственно не менее 3,20-3,15 г/ск, сушке при до остаточной влажности сырца не более 0,5% и при с восьми- и шестичасовой выдержкой при конечной тe fflepaтype.

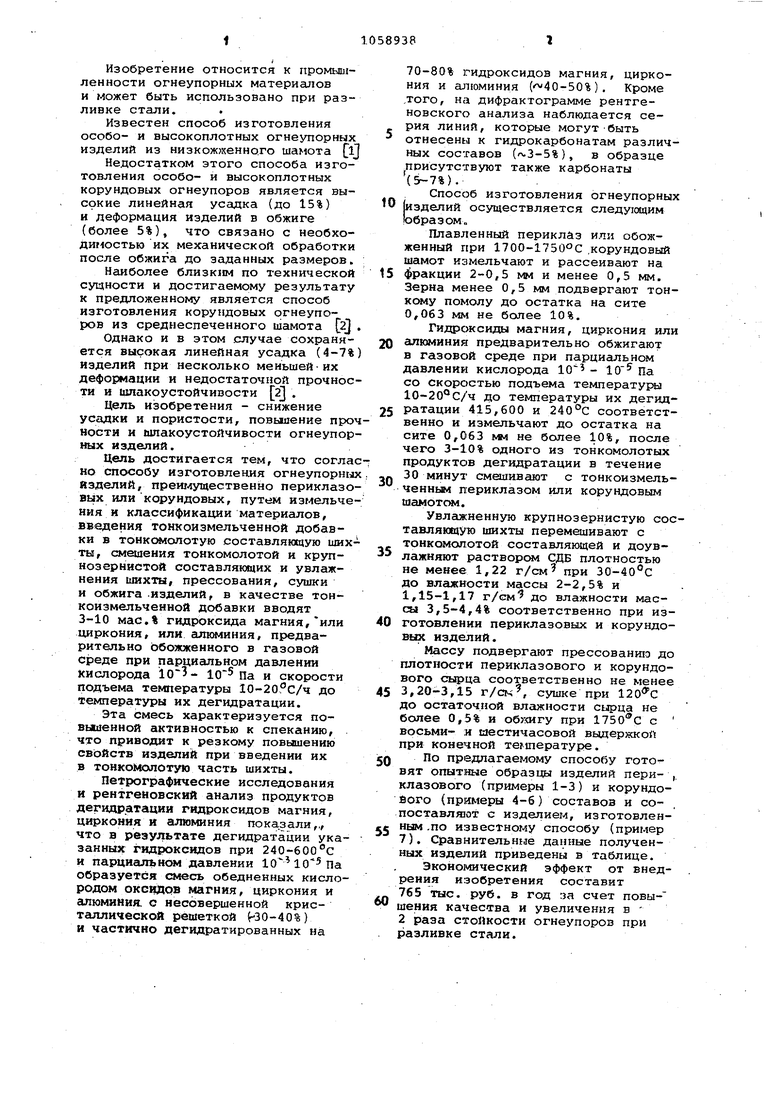

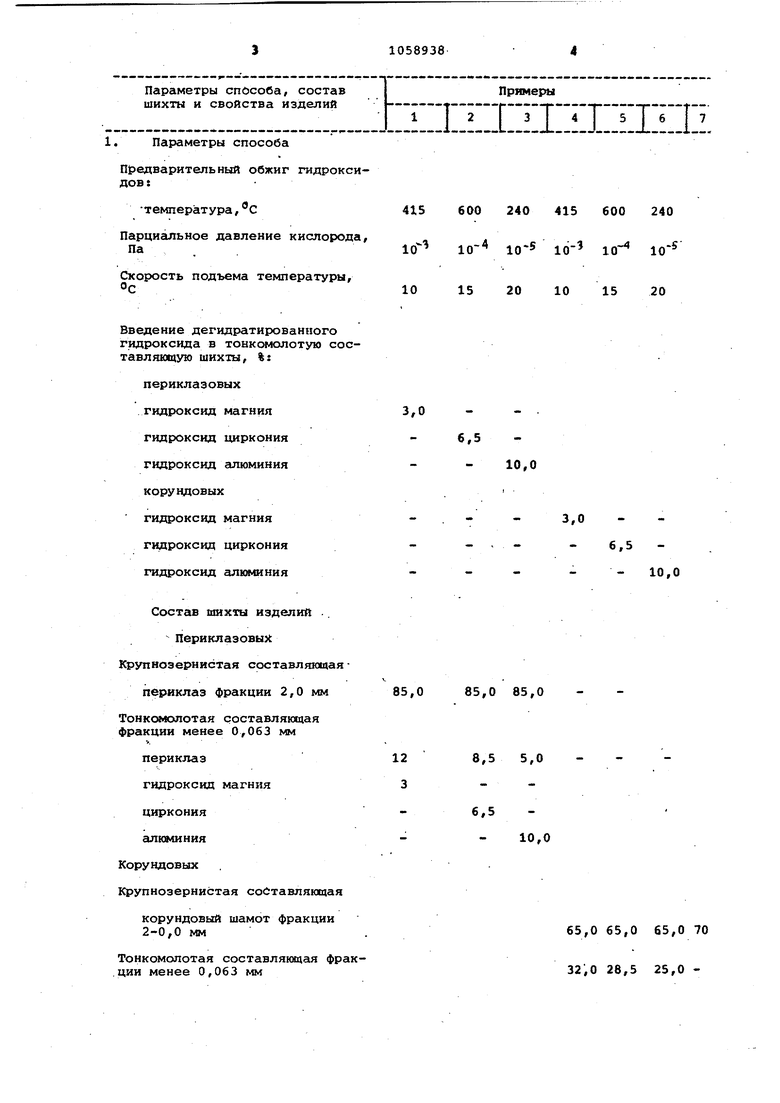

По предлагаемому способу готовят опыт1ные образцы изделий периклазового (примеры 1-3) и корундового (примеры 4-6) составов и сопоставля от с изделием, изготовленным .по известному способу (пример 7). Сравнительные данные полученных изделий приведены в таблице.

Экоио1 4ический эффект от внедрения изобретения составит 765 тыс. руб. в год за счет повы- шения качества и увеличения в 2 раза стойкости огнеупоров при разливке стали.

1. Параметры способа

Предварительный обжиг гидроксидов:

температура,С

Парциальное давление кислорода. Па

Скорость подъема температуры, OG Введеиие дегидратированного гидроксида в тонкомолотую составляющую шихты, %: периклазовых гидроксид магния3,0 гидроксид циркониягидроксид алюминиякорундовыхгидроксид магниягидроксид циркониягидроксид алнининия Состав шихты изделий . Периклазовых Крупнозернистая составляющая -. V периклаз фракции 2,0 мм 85,0 Тонк олотая составляющая фракции менее 0,063 мм .« периклаз12 гидроксид магния3 цирконияалюминияКорундовыхКрупнозернистая составляющая

корундовый шамот фракции 2-0,0 мм

Тонкомолотая составляющая фракции менее 0,063 мм

415 600 240 415 600 240

.-4

-5 1п-Э

4-S

10 10 10

10

15 20 10 15 20

6,5

10,0

65,0 65,0 65,0 70

32,0 28,5 25,0 -,5-10,0 I -- 3,0 . - . 85,0 85,0 8,5 5,0 - 6,5 - 10,0

Продолжение таблицы

| название | год | авторы | номер документа |

|---|---|---|---|

| ПЕРИКЛАЗОШПИНЕЛЬНЫЕ ОГНЕУПОРНЫЕ ИЗДЕЛИЯ И СПОСОБ ИХ ИЗГОТОВЛЕНИЯ | 2002 |

|

RU2235701C1 |

| ШИХТА ДЛЯ ИЗГОТОВЛЕНИЯ ФОРСТЕРИТОВЫХ ОГНЕУПОРОВ И СПОСОБ ИХ ИЗГОТОВЛЕНИЯ | 2000 |

|

RU2161144C1 |

| ОГНЕУПОРНЫЙ МЕРТЕЛЬ | 2002 |

|

RU2228310C2 |

| ПЕРИКЛАЗОВЫЙ КЛИНКЕР | 1996 |

|

RU2085537C1 |

| Шихта для изготовления огнеупоров | 1981 |

|

SU1024439A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПЕРИКЛАЗОШПИНЕЛЬНЫХ ОГНЕУПОРНЫХ ИЗДЕЛИЙ | 1997 |

|

RU2116276C1 |

| Состав для изготовления периклазошпинельных огнеупоров | 2016 |

|

RU2634142C1 |

| СОСТАВ ДЛЯ ИЗГОТОВЛЕНИЯ ПЕРИКЛАЗОШПИНЕЛЬНЫХ ОГНЕУПОРОВ | 2022 |

|

RU2779829C1 |

| ШИХТА ДЛЯ ИЗГОТОВЛЕНИЯ ОГНЕУПОРА С ФОРСТЕРИТОВОЙ СВЯЗЬЮ | 2013 |

|

RU2539519C1 |

| СОСТАВ ДЛЯ ИЗГОТОВЛЕНИЯ ПЕРИКЛАЗОШПИНЕЛИДНЫХ ОГНЕУПОРОВ | 2014 |

|

RU2570176C1 |

СПОСОБ ИЗГОТОВЛЕНИЯ ОГНЕУПОРНЫХ ИЗДЕЛИЙ, преимущественно периклазовых или корундовых, путем измельчения и классификации материалов, введения тонкоизмеш ченн добавки в тоикхяколотую составляпцую шихты, смаления тонкомапотой и ку пнозернистой срставлям {их и увлажнения шихты, прессования, сушки и обжига изделий, отличающийся тем, что, с целью снижения усадки я пористости, повышения прочности и шлакоустойчивости огиеупорш х изделий, в качестве тонкойзмельчеиной добавки вводят 310 мас.% гидроксида магния, или циркония, или алюминня, предварительно обожженного в газовой среде при парциальном давлении кислорода 105 Па и скорости подъема температуры 10-20с/ч до тем пературы их дегидратации. (Л

гидроксид магния

циркония алюминия

глинозем марки ГК

Свойства изд&пий

6,5

10,0 - 30

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| 0 |

|

SU339529A1 | |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Способ изготовления корундовых огнеупоров | 1977 |

|

SU635072A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

Авторы

Даты

1983-12-07—Публикация

1982-03-31—Подача