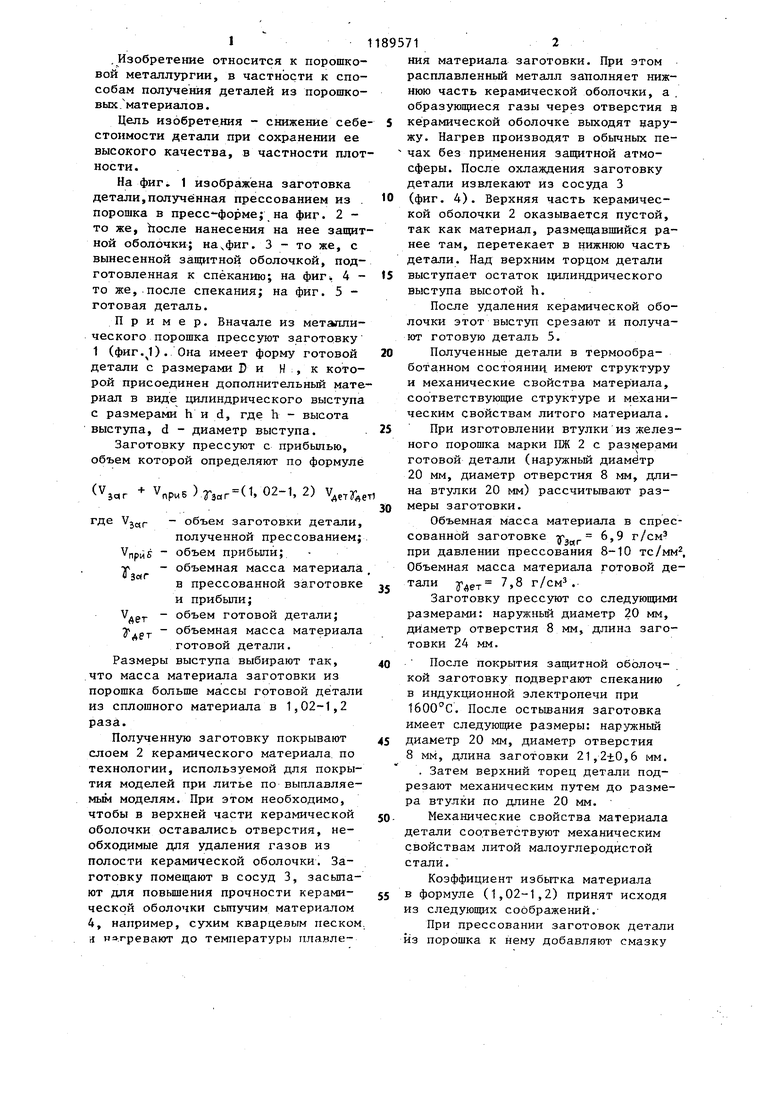

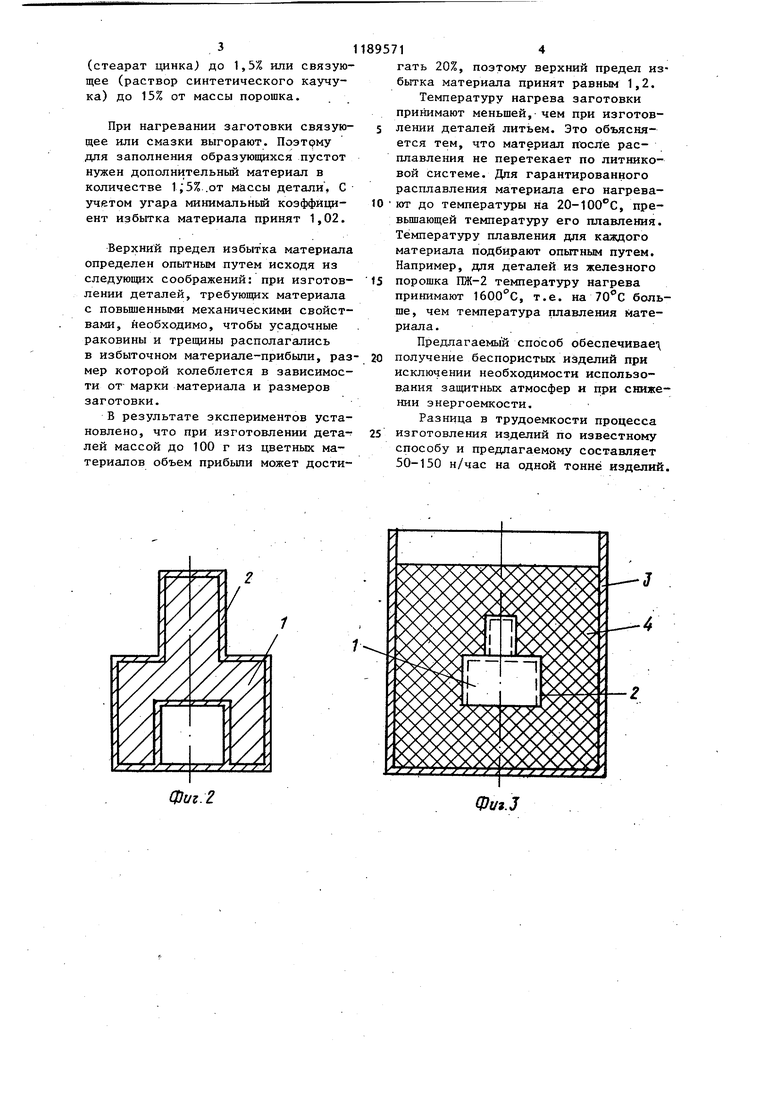

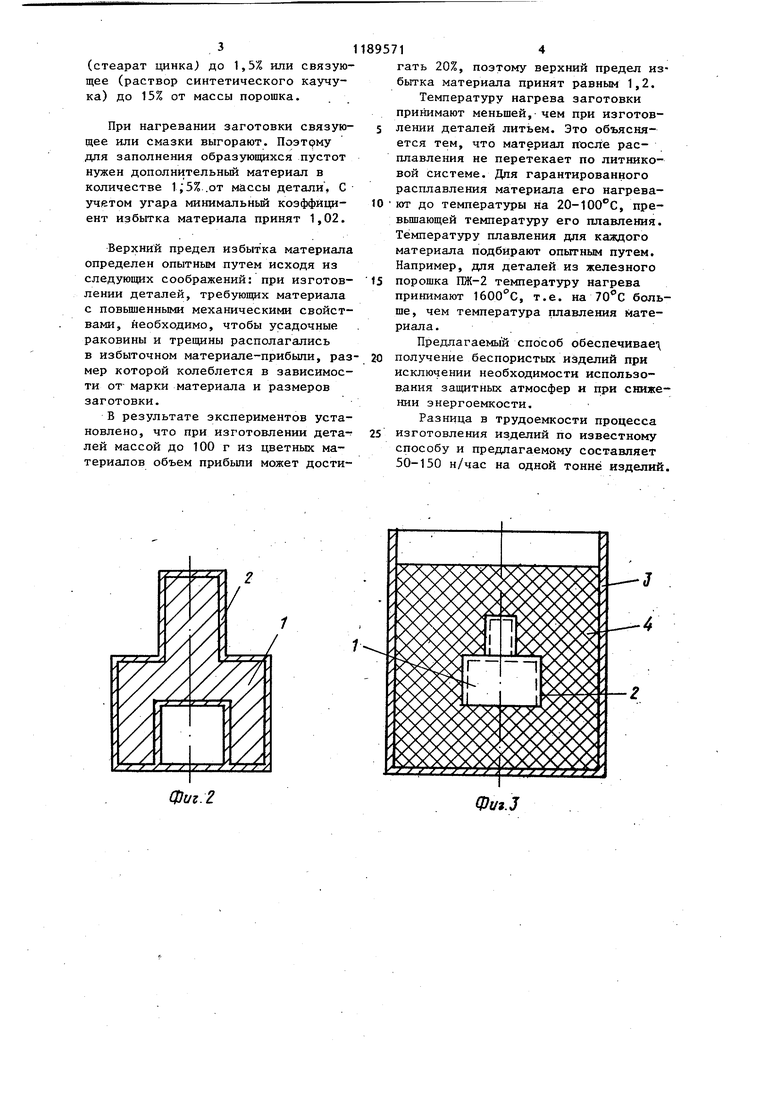

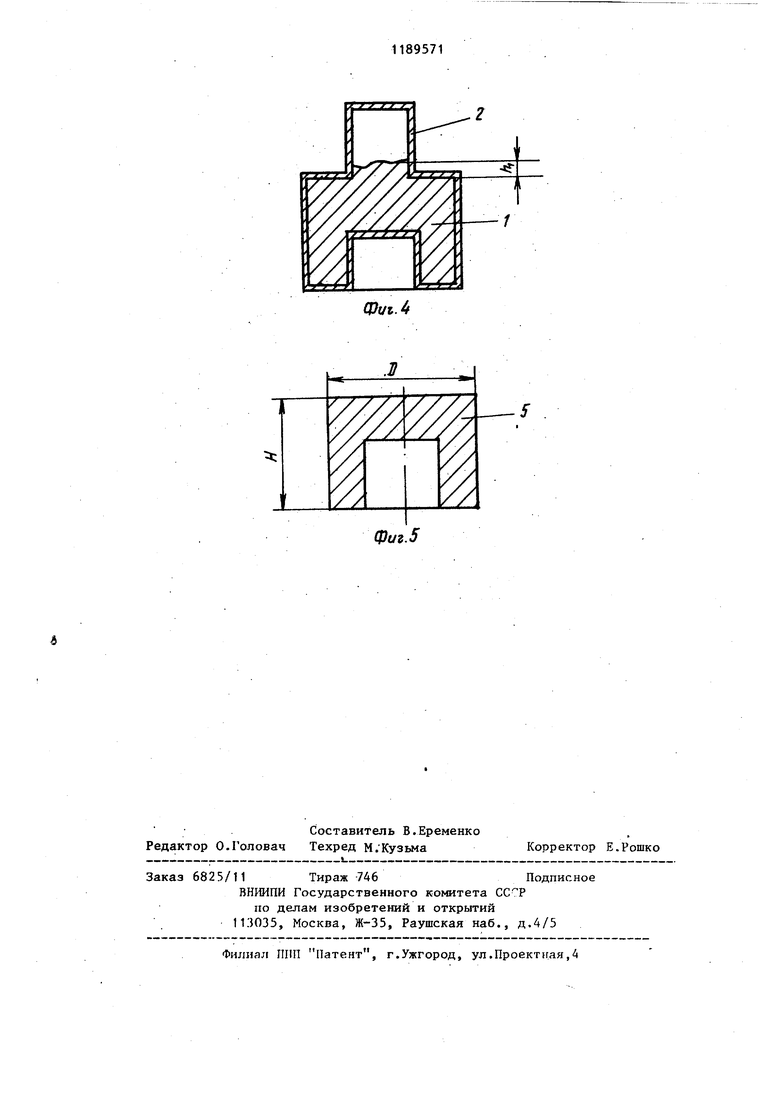

.Изобретение относится к порошковой металлургии, в частности к способам получения деталей из порошковых.материалов. Цель изобретения - снижение себе стоимости детали при сохранении ее высокого качества, в частности плот ности. На фиг. 1 изображена заготовка детали,полученная прессованием из . порошка в пресс-форме; на фиг. 2 то же, Ьосле нанесения на нее защит ной оболочки; . 3 - то же, с вынесенной защитной оболочкой, подготовленная к спеканию; на фиг 4то же,.после спекания; на фиг. 5 готовая деталь. Пример. Вначале из металлического порошка прессуют заготовку 1 (фиг.J). Она имеет форму готовой детали с размерами D и Н :, к которой присоединен дополнительный мате риал в виде цилиндрического выступа с размерами h и d, где h - высота выступа, d - диаметр выступа. Заготовку прессуют с прибылью, объем которой определяют по формуле ( - V,p,s)T3c,r ( 1.02-1, 2) где - объем заготовки детали, полученной прессованием; прйЕ объем прибыпи; - объемная масса материала в прессованной заготовке и прибыпи; - объем готовой детали; у - - объемная масса материала готовой детали. Размеры выступа выбирают так, что масса материала заготовки из порошка больше массы готовой детали из сплошного материала в 1,02-1,2 раза. Полученную заготовку покрывают слоем 2 керамического материала по технологии, используемой для покрытия моделей при литье по выплавляемым моделям. При этом необходимо, чтобы в верхней части керамической оболочки оставались отверстия, необходимые для удаления газов из полости керамической оболочки. Заготовку помещают в сосуд 3, засьтают для повышения прочности керамической оболочки сыпучим материалом 4, например, сухим кварцевым песком ii нагревают до температуры плавления материала заготовки. При этом расплавленный металл заполняет нижнюю часть керамической оболочки, а образующиеся газы через отверстия в керамической оболочке выходят наружу. Нагрев производят в обычных печах без применения защитной атмосферы. После охлаждения заготовку детали извлекают из сосуда 3 (фиг. 4). Верхняя часть керамической оболочки 2 оказывается пустой, так как материал, размещавшийся ранее там, перетекает в нижнюю часть детали. Над верхним торцом детали выступает остаток цилиндрического выступа высотой h. После удаления керамической оболочки этот выступ срезают и получают готовую деталь 5. Полученные детали в термообработанном состоянии, имеют структуру и механические свойства материала, соответствующие структуре и механическим свойствам литого материала. При изготовлении втулки из железного порошка марки ПЖ 2 с размерами готовой детали (наружный диаметр 20 мм, диаметр отверстия 8 мм, длина втулки 20 мм) рассчитьгоают размеры заготовки. Объемная масса материала в спрессованной заготовке г/см при давлении прессования 8-10 тс/мм, Объемная масса материала готовой детали у)ет 7,8 г/см . Заготовку прессуют со следующими размерами: наружный диаметр 20 мм, диаметр отверстия 8 мм, длина заготовки 24 мм. После покрытия защитной оболочкой заготовку подвергают спеканию в индукционной электропечи при 1600°С. После остьшания заготовка имеет следующие размеры: наружный диаметр 20 мм, диаметр отверстия 8 мм, длина заготовки 21,2+0,6 мм. . Затем верхний торец детали подрезают механическим путем до размера втулки по длине 20 мм. Механические свойства материала детали соответствуют механическим свойствам литой малоуглеродистой стали. Коэффициент избытка материала в формуле (1,02-1,2) принят исходя из следующих соображений. При прессовании заготовок детали из порошка к нему добавляют смазку 3 (стеарат цинка) до 1,5% или связующее (раствор синтетического каучука) до 15% от массы порошка. При нагревании заготовки связующее или смазки выгорают. Поэтсрму для заполнения образующихся пустот нужен дополнительньй материал в количестве 1;5%..от массы детали , С учетом угара минимальньй коэффициент избытка материала принят 1,02. Верхний предел избытка материала определен опытным путем исходя из следующих соображений: при изготовлении деталей, требующих материала с повышенными механическими свойствами, необходимо, чтобы усадочные раковины и трещины располагались в избыточном материале-прибыли, раз мер которой колеблется в зависимости от- марки материала и размеров заготовки. В результате экспериментов установлено, что при изготовлении деталей массой до 100 г из цветных материалов объем прибьши может дости14гать 20%, поэтому верхний предел избытка материала принят равным 1,2. Температуру нагрева заготовки принимают меньшей, чем при изготовлении деталей литьем. Это объясняется тем, что материал после расплавления не перетекает по литниковой системе. Для гарантированного расплавления материала его нагревают до температуры на 20-100С, превышающей температуру его плавления. Температуру плавления для каждого материала подбирают опытным путем. Например, для деталей из железного порошка ПЖ-2 температуру нагрева принимают , т.е. на больше, чем температура плавления Материала. Предлагаемый способ обеспечивае получение беспористых изделий при исключении необходимости использования защитных атмосфер и при снижении энергоемкости. Разница в трудоемкости процесса изготовления изделий по известному способу и предлагаемому составляет 50-150 н/час на одной тонне изделий.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ ИЗ ПСЕВДОСПЛАВОВ ВОЛЬФРАМ-МЕДЬ | 2015 |

|

RU2607478C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ ИЗ ПСЕВДОСПЛАВОВ МОЛИБДЕН-МЕДЬ | 2016 |

|

RU2628233C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СПЕЧЕННЫХ ДЕТАЛЕЙ С РАВНОМЕРНОЙ ПЛОТНОСТЬЮ | 2003 |

|

RU2265499C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ДЕТАЛЕЙ ИЗ ПОРОШКОВЫХ МАТЕРИАЛОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2004 |

|

RU2264886C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КЕРАМИЧЕСКИХ ИЗДЕЛИЙ ОТВЕТСТВЕННОГО НАЗНАЧЕНИЯ НА ОСНОВЕ ДИОКСИДА ЦИРКОНИЯ | 2021 |

|

RU2772569C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ШТИФТА ИНСТРУМЕНТА ДЛЯ ПЕРЕМЕШИВАЮЩЕЙ СВАРКИ ТРЕНИЕМ | 2013 |

|

RU2534484C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТОНКОСТЕННЫХ ИЗДЕЛИЙ ИЛИ ИЗДЕЛИЙ С ВНУТРЕННЕЙ ПОЛОСТЬЮ ИЗ КОМПОЗИТА НА ОСНОВЕ КАРБИДА | 2005 |

|

RU2319580C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СЛОЖНОПРОФИЛЬНЫХ ТВЕРДОСПЛАВНЫХ ИЗДЕЛИЙ | 2005 |

|

RU2299788C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ МЕТОДОМ ПОРОШКОВОЙ МЕТАЛЛУРГИИ | 2018 |

|

RU2685818C1 |

| АДДИТИВНЫЙ СПОСОБ ПОЛУЧЕНИЯ ГАБАРИТНЫХ ИЗДЕЛИЙ ИЗ ТОКОПРОВОДЯЩЕЙ КЕРАМИКИ МЕТОДОМ ИСКРОВОГО ПЛАЗМЕННОГО СПЕКАНИЯ | 2021 |

|

RU2761813C1 |

СПОСОБ ПОЛУЧЕНИЯ ДЕТАЛЕЙ ИЗ ПОРОШКОВЫХ МАТЕРИАЛОВ, включающий прессование заготовки детали и ее спекание, отличающийс я тем, что, с целью снижения себестоимости детали при сохранении ее высокого качества, заготовку детали прессуют с прибылью, затем покрывают защитной оболочкой и спекают при температуре на 20-100 0 выше температуры плавления, причем объем .прибьши определяют по формуле

.2

Фиг.З

| Дорофеев Ю.Г | |||

| Динамическое .горячее прессование пористых порошковых заготовок | |||

| М.: Металлургия, 1977, с.5 | |||

| Способ изготовления спеченных магнитов | 1979 |

|

SU933253A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1985-11-07—Публикация

1984-08-31—Подача