Изобретение относится к порошковой металлургии, в частности к способу горячего прессования деталей с внутренними полостями, преимущественно из порошков тугоплавких керамических материалов.

Известен способ изготовления изделий из тугоплавких соединений, включающий предварительное формообразование заготовки сложной формы в пресс-форме, а перед горячим прессованием заготовку сложной формы дополняют до простой формы вспомогательным материалом, являющимся инертным к основному (а.с. №1676755, МПК B 22 F 3/14, "Способ изготовления изделий из тугоплавких соединений", опубл. 15.09.91. БИ №34).

Наиболее близким по технической сущности к заявляемому способу является способ изготовления уплотненных спеченных деталей с равномерной плотностью, заключающийся в том, что порошки тугоплавких материалов предварительно уплотняют в заготовку, которую помещают в полость матрицы пресса. Остаточное свободное пространство полости матрицы заполняют другим твердым материалом и затем прессуют направленным нагружением при температуре спекания. На поверхности контакта заготовок наносят твердое разделительное средство (ФРГ, заявка №2135876, МПК B 22 F 3/14, "Способ изготовления уплотненных спеченных деталей с равномерной плотностью", опубл. 02.06.1977).

К недостаткам указанных способов можно отнести отсутствие возможности взаимного перемещения формообразующих элементов пресс-формы, так как при изготовлении деталей с отверстиями или в виде оболочек из-за разности коэффициентов термического расширения материала пресс-формы и материала детали последняя будет находиться под действием значительных напряжений, которые могут привести к появлению трещин или разрушению детали в пресс-форме в процессе их совместного охлаждения.

Известно устройство для горячего прессования изделий, содержащее матрицу, верхний и нижний пуансоны и дополнительный пуансон, выполненный в виде втулки и размещенный между матрицей и верхним пуансоном. Также содержит сменный элемент, расположенный между матрицей и нижним пуансоном, и выполнен из химически инертного уплотняющегося под нагрузкой материала (а.с. №1731439, МПК B 22 F 3/14, "Устройство для горячего прессования изделий", опубл.07.05.92. БИ №17).

Известно устройство пресс-форм для горячего прессования из графита или иных жаропрочных материалов, обеспечивающих формирование в детали отверстий или полостей за счет стержней или иных элементов пресс-формы, соответствующих по форме и размерам формируемой полости (С.С. Кипарисов, Г.А. Либенсон. Порошковая металлургия, М., "Металлургия", 1991, с.302).

Недостатком подобных устройств является то, что формообразующий элемент остается внутри полости вплоть до момента остывания детали. В результате, при охлаждении изделия внутри пресс-формы из-за разности коэффициентов термического расширения материала детали и материала пресс-формы, в детали накапливаются внутренние напряжения (преимущественно, растягивающие), которые могут достигать значительных величин. Особенно актуальна эта проблема при горячем прессовании деталей из керамики, не обладающей значительной прочностью при растяжении. В результате детали часто разрушаются, приходится увеличивать толщину деталей или вообще отказываться от формирования полостей или отверстий и изготавливать заготовку с большими припусками, которую затем обрабатывать механически, а как известно, механическая обработка твердой керамики очень трудоемка, требует специального дорогостоящего инструмента и высокой квалификации рабочих, занятых в процессе обработки.

Задачей, на решение которой направлено предлагаемое изобретение, является снижение брака, экономия материала за счет уменьшения припусков на механическую обработку и снижение трудоемкости изготовления деталей сложной формы из керамических материалов.

Технический результат, достигаемый с использованием заявляемого способа, следующий:

- брак при горячем прессовании исключается;

- коэффициент использования материала повышается до 90%;

- снижается трудоемкость изготовления деталей за счет значительного уменьшения объемов механической обработки.

Для решения поставленной задачи предлагается предварительно формировать заготовку из смеси порошков. При необходимости в заготовке формируются полости и/или отверстия. На всей поверхности заготовки, включая внутреннюю поверхность полостей или отверстий, формируется слой разделительного материала, обеспечивающий хорошую передачу нагрузки к детали. Этот материал должен быть инертным по отношению к материалу детали и иметь температуру плавления (разложения) существенно выше температуры спекания материала изготавливаемой детали. Заготовка помещается в полость матрицы разработанной пресс-формы между верхним и нижним пуансонами. При этом элементы, формирующие полости и/или отверстия, размещаются в соответствующих полостях и/или отверстиях заготовки. Горячее прессование детали проводят известным способом. После окончания процесса горячего прессования предлагается освобождать отпрессованную деталь от формообразующих элементов пресс-формы и тем самым предотвратить появление в детали при охлаждении значительных напряжений, связанных с разностью теплофизических характеристик материалов детали и пресс-формы.

Предлагаемый способ изготовления деталей с полостями и/или отверстиями заключается в том, что детали получают путем спекания из порошка, размещая заготовку с разделительным материалом в матрице между нижним и верхним пуансонами, и подвергают горячему прессованию в пресс-форме разработанной конструкции. Формирование полостей и/или отверстий производится одним из пуансонов или стержнями, связанными с нижним пуансоном. После окончания горячего прессования пресс-форма опускается вниз до тех пор, пока ее верхний элемент (прижим), связанный с верхним пуансоном, не придет в соприкосновение с неподвижным элементом конструкции установки (например, с тепловой защитой индуктора). Матрица с отпрессованной деталью, обоймой и нижним пуансоном перемещается дальше до тех пор, пока верхний пуансон не будет зафиксирован в крайнем верхнем положении связанным с матрицей упорным элементом. Отпрессованная деталь фиксируется внутри матрицы, опираясь на предназначенный для этого упор, а нижний пуансон опускается дальше, отделяясь от детали и выводя формообразующие элементы (стержни) из полостей и/или отверстий детали. В дальнейшем деталь может оставаться на упоре внутри матрицы до полного охлаждения или изыматься из матрицы при повышенной температуре.

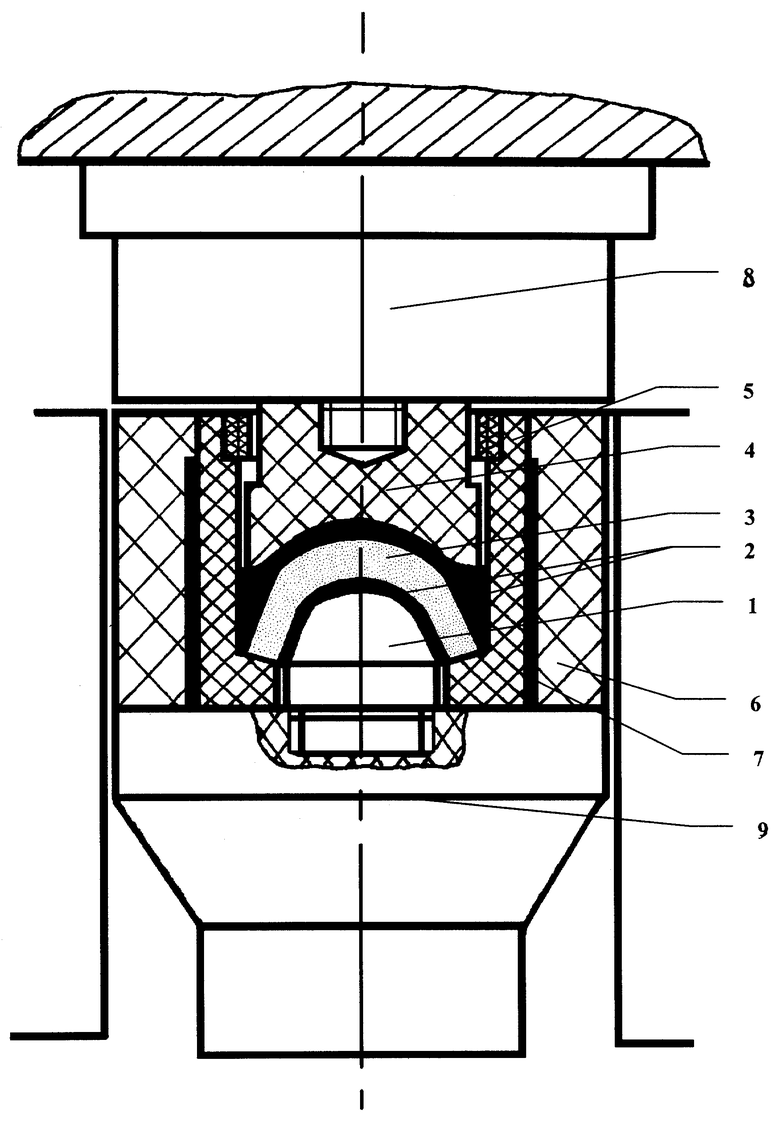

На чертеже показана пресс-форма для горячего прессования.

Графитовая пресс-форма для горячего прессования включает в себя матрицу (5), соосно установленные два пуансона (1, 4) и нагреватель (обойму) (6). При этом один из пуансонов механически соединен (связан) с прижимом (8) и установлен с возможностью фиксации в крайнем верхнем положении, а второй пуансон (поддон) (1) взаимосвязан с основанием (9) и обоймой (6). Детали пресс-формы установлены с возможностью совместного перемещения. При этом в момент фиксации верхнего пуансона происходит отделение детали от одного или обоих пуансонов и формирующих полости и/или отверстия элементов (стержней). Отпрессованная деталь (3) остается в матрице (5) и более не испытывает влияния формообразующих элементов пресс-формы.

Пресс-форма может быть изготовлена из жаропрочного материала, выдерживающего при температуре горячего прессования то давление, которое необходимо для изготовления детали, например, из графита.

Для предотвращения взаимодействия материала детали и материала пуансонов и формообразующих элементов пресс-формы, перед началом прессования между их поверхностями формируется слой из разделительного материала (2), хорошо передающего нагрузку и не реагирующего в значительной степени с материалом пресс-формы и материалом детали.

Обойма (6), в которую устанавливается матрица (5), является нагревательным элементом и может содержать бандажное кольцо (7) из высокопрочного углеродного композиционного материала, служащее для предотвращения разрушения матрицы в процессе горячего прессования.

ПРИМЕР.

Была изготовлена опытная партия оболочек из композиционного материала "карбид бора - нитрид бора" методом горячего квазиизостатического прессования в графитовой пресс-форме.

Вначале изготавливали формовку из смеси порошков исходных компонентов композиционного материала. Формовку помещали в графитовую пресс-форму описанной конструкции. Для формирования полости использовался графитовый поддон (1). В качестве разделительного материала (2) на границе "поддон-формовка" использовали порошки нитрида бора или литейного графита.

Полученную формовку подвергали горячему прессованию при температуре, превышающей 2000°С.

После окончания процесса горячего прессования при температуре 1980-2000°С оболочку (3) освобождали, извлекая поддон и отводя верхний пуансон (4) в крайнее положение. Оболочка (3) при этом оставалась в матрице (5), опираясь своей конической частью на кольцевой выступ, и в таком виде остывала до комнатной температуры.

Изготовленные оболочки представляли собой полый конус, переходящий у вершины в сферу. Внешний диаметр конуса - 190 мм, толщина стенки - 18 мм. Трещины в готовых оболочках отсутствовали. Выход годных оболочек - 100%.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ СПЕЧЕННЫХ ДЕТАЛЕЙ С РАВНОМЕРНОЙ ПЛОТНОСТЬЮ | 2003 |

|

RU2265499C2 |

| СПОСОБ ШТАМПОВКИ ИЗ ЖИДКОГО МЕТАЛЛА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1991 |

|

RU2033309C1 |

| СПОСОБ ГОРЯЧЕГО ПРЕССОВАНИЯ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1990 |

|

RU2037380C1 |

| КОМПОЗИЦИОННЫЙ МАТЕРИАЛ, СОДЕРЖАЩИЙ ВЫСОКОАБРАЗИВНЫЕ ЧАСТИЦЫ, И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 1995 |

|

RU2135327C1 |

| Способ изготовления изделий из тугоплавких соединений | 1989 |

|

SU1676755A1 |

| СТЕКЛОКЕРАМИЧЕСКИЙ КОМПОЗИЦИОННЫЙ ЭЛЕКТРОИЗОЛЯЦИОННЫЙ МАТЕРИАЛ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2016 |

|

RU2664993C1 |

| СПОСОБ ГОРЯЧЕГО ПРЕССОВАНИЯ ИЗДЕЛИЙ ИЗ ПОРОШКООБРАЗНОГО МАТЕРИАЛА И УСТРОЙСТВО (ВАРИАНТЫ) ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1995 |

|

RU2140355C1 |

| Устройство для формирования функциональных покрытий из порошкового материала на торцевой поверхности металлической детали двухсторонним прессованием | 2020 |

|

RU2761060C1 |

| Пресс-форма для горячего прессования порошков | 1988 |

|

SU1567324A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ВЫСОКОТЕМПЕРАТУРНОГО АНТИФРИКЦИОННОГО МАТЕРИАЛА | 2013 |

|

RU2542039C1 |

Изобретение относится к порошковой металлургии, в частности к способам горячего прессования деталей с внутренними полостями, преимущественно из порошков тугоплавких керамических материалов. Способ изготовления деталей из керамических порошковых материалов включает формирование заготовки, размещение ее в матрице графитовой пресс-формы, формирование слоя разделительного материала между заготовкой и формообразующими элементами пресс-формы и горячее прессование. После окончания горячего прессования деталь фиксируют в полости матрицы и освобождают от пуансонов при температуре горячего прессования. Графитовая пресс-форма содержит нагреватель, выполненный в виде обоймы и содержащий бандажное кольцо из высокопрочного углеродного композиционного материала. Верхний пуансон механически соединен с прижимом и установлен с возможностью фиксации в крайнем верхнем положении. Нижний пуансон и матрица установлены с возможностью взаимного перемещения. Техническим результатом является повышение качества изделий. 2 н. и 2 з.п. ф-лы, 1 ил.

| РЕЗЬБОВОЕ СОЕДИНЕНИЕ ДЛЯ ТРУБОПРОВОДОВ | 1998 |

|

RU2135876C1 |

| Пресс-форма для изготовления прессования изделий из тугоплавких порошков | 1990 |

|

SU1726132A1 |

| Способ изготовления изделий из металлических порошков | 1982 |

|

SU1007831A1 |

| Устройство для горячего прессования изделий | 1989 |

|

SU1731439A1 |

| US 6403025 B2, 11.06.2002 | |||

| СПОСОБ ПОЛУЧЕНИЯ 2-ФЕНИЛТОЛ ИЛАЦЕТИЛИНДА1ШйО«А | 0 |

|

SU145417A1 |

Авторы

Даты

2005-11-27—Публикация

2004-02-24—Подача