Изобретение относится к производству графитированньгх изделий,а боле конкретно к способам изготовления изделий с анизометрической структурой, используемых в электрометаллур гических процессах и других отраслях техники,

Целью изобретения является повьшние анизотропии электросопротивлени повышение прочности и плотности блоков с диаметром более 200 мм.

Пример 1, Из нефтяного прокаленного кокса замедленного коксования готовят наполнитель составаД -4,0+0,3 мм 50; -0,5+0,8 мм 20; -0, мм 30. Перед смешиванием шихты мелкозернистую фракцию наполнителя с размером частиц менее 0,08 мм обрабатьшают кислотой в количестве 0,2%. После перемешивания и подогрева всех фракций наполнителя до 60-80 С его смешивают со среднетемпературным каменноугольным пеком (температура размягчения ), взятом в количестве 18 мас,%-. Температура смешивания , продолжительность 45 мин Затем массу выгружают, охлаждают в миксере до , помещают в цилиндр пресса и продавливают через мундштук диаметром 225 мм и длиной профильной части 1000 мм (отношение длины к диаметру 4,4), Скорость прессования поддерживают равной 0,01 м/с подбором величины давления прессования. Отформованные заготовки обжигают в коксовой засыпке в промьш1ленной обжиговой печи до 800°С со средним подъемом температуры 7 /ч. Затем их графитируют в промышленной печи до 2700С в коксовой засыпке и в среде собственных летучих веществ со средним подъемом температуры . Из изделий вырезаны образцы и определены свойства вдоль и поперек оси прессования.

П р и м е р 2, Проводят аналогично примеру 1, только скорость прессования поддерживают равной 0,015 м/с, добавка олеиновой кислоты 0,3% от массы мелкозернистого наполнителя. Диаметр мундштука 300 мм, его длина 1400 мм (отношение длины к диаметру 4,6)..

Пример 3, Проводят аналогично примеру 1, только скорость прессования поддерживают равной 0,02,м/с а добавка олеиновой кислоты 0,5% от массы мелкозернистого наполнителя. Диаметр мундштука 300 мм, его длина 1400 мм (отношение длины к диаметру 4,7),

П р и м е р 4, Проводят аналогично примеру 1, только скорость прессования поддерживают равной 0,3 м/с, добавка олеиновой кислоты 0,1% от массы мелкозернистого наполнителя,

П р и м е р 5, Проводят аналогично примеру 1, только скорость прессования поддерживают равной 0,005 м/с, добавка олеиновой кислоты 0,77, от массы мелкозернистого наполнителя,

П р и м е р 6, Проводят аналогично примеру 1, только скорость прессования поддерживают равной 0,05 м/с, олеиновую кислоту в мелкозернистьш наполнитель не добавляют,

П р и м е р 7, Проводят аналогия но примеру 1, т0Лько скорость прессования поддерживают равной 0,03 м/с олеиновую кислоту в мелкозернистый наполнитель не добавляют. Перед началом прессования мундштук смазывают олеиновой кислотой.

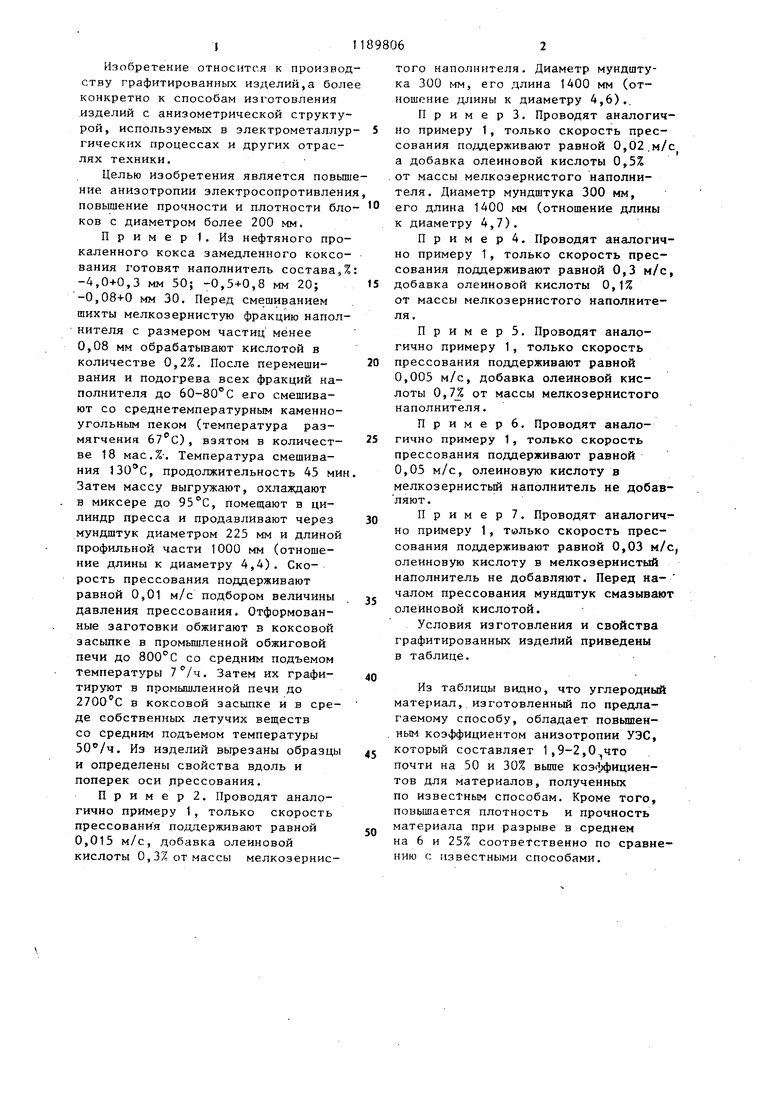

Условия изготовления и свойства графитированных изделий приведены в таблице.

Из таблицы видно, что углеродный материал, изготовленный по предлагаемому способу, обладает повышен. ным козффициентом анизотропии УЭС, который составляет 1,9-2,0.что почти на 50 и 30% вьш1е коэЗДициентов для материалов, полученных по известным способам. Кроме того, повьш1ается плотность и прочность материала при разрыве в среднем на 6 и 25% соответственно по сравнению с известными способами.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ непрерывного прессования порошков | 1984 |

|

SU1273212A1 |

| СПОСОБ ПОЛУЧЕНИЯ ЗАГОТОВОК ИЗ МЕЛКОЗЕРНИСТОГО ГРАФИТА | 2012 |

|

RU2493098C1 |

| Способ получения графитированных изделий | 1975 |

|

SU614025A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КОНСТРУКЦИОННОГО ГРАФИТА | 2003 |

|

RU2258032C1 |

| Углеродсодержащая масса для получениягРАфиТОВыХ издЕлий | 1979 |

|

SU829560A1 |

| Способ получения графитированных изделий из углеродсодержащей массы | 1990 |

|

SU1818299A1 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКОПЛОТНЫХ МЕЛКОЗЕРНИСТЫХ УГЛЕГРАФИТОВЫХ МАТЕРИАЛОВ | 2003 |

|

RU2256610C2 |

| Способ получения углеродсодержащих заготовок и установка для его осуществления | 1982 |

|

SU1390184A1 |

| Способ получения электродного пека | 1982 |

|

SU1097639A1 |

| Способ приготовления углеродсодержащей массы для графитированных изделий | 1980 |

|

SU896857A1 |

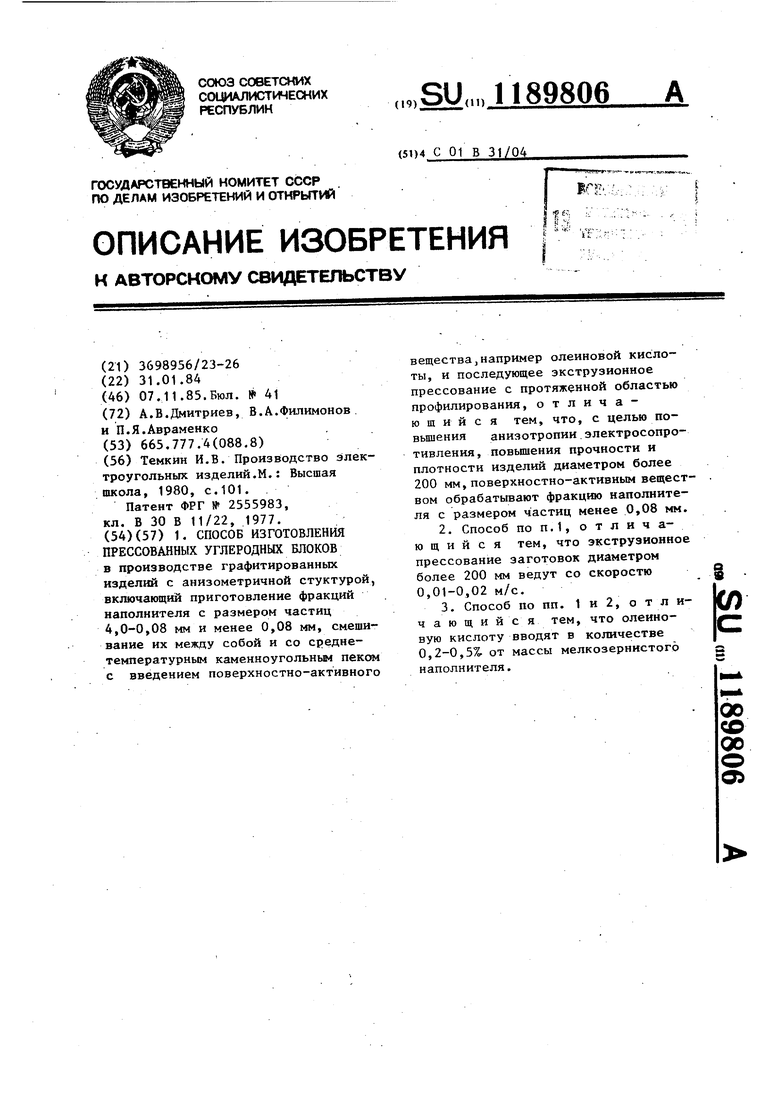

1. СПОСОБ ИЗГОТОВЛЕНИЯ ПРЕССОВАННЫХ УГЛЕРОДНЫХ БЛОКОВ в производстве графитированных изделий с анизометричной стуктурой, включающий приготовление фракций наполнителя с размером частиц 4,0-0,08 мм и менее 0,08 мм, смешивание их между собой и со среднетемпературным каменноугольньм пеком с введением поверхностно-активного вещества,например олеиновой кислоты, и последующее экструзионное прессование с протяженной областью профилирования, отличающийся тем, что, с целью повышения анизотропии.электросопротивления, повьш1ения прочности и плотности изделий диаметром более 200 мм, поверхностно-активным веществом обрабатывают фракцию наполнителя с размером ч астиц менее 0,08 мм. 2.Способ по п.1, о т л и ч аю щ и и с я тем, что экструзионное прессование заготовок диаметром более 200 мм ведут со скоростю 0,01-0,02 м/с. (Л 3.Способ по пп. 1 и 2, о т л ичающийся тем, что олеиновую кислоту вводят в количестве 0,2-0,5%- от массы мелкозернистого наполнителя. 00 со СХ)

| Темкин И.В | |||

| Производство электроугольных изделий.М.: Высшая школа, 1980, с.101 | |||

| ВДАВЛИВАЕМЫЙ МИКРОСВАЙНЫЙ ФУНДАМЕНТ С ЧАСТЬЮ РОСТВЕРКА | 2014 |

|

RU2555983C1 |

| Способ обработки медных солей нафтеновых кислот | 1923 |

|

SU30A1 |

Авторы

Даты

1985-11-07—Публикация

1984-01-31—Подача