(21) 3515524/23-26 422) 05.10.82 (46) 23.04.88. Бюл. № 15 (72) С.А.Сурков, В.АоЧерных, Е.Г.Трофимова и Н.Н.Шипков (53) 661o666J (088.8) (56) Патент Великобритании № 1284909, кл. С 1 А, 1972.

Чалых Е.Ф. Технология и оборудование электродных и электроугольных предприятий. - М.: Металлургия, 1975, с. 141.

Злобин ГоП. Формирование изделий .из порошков твердых сплавов. - М.: Металлургия, 1980, с. 174.

(54) СПОСОБ ПОЛУЧЕНИЯ УГЛЕРОДСОДЕРЖА- ЩИХ ЗАГОТОВОК И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ

(57) Изобретение относится к получению углеродсодержащих заготовок для графитированных изделий, используемых в различных отраслях техники, и позволяет повысить физико-механические характеристики графитированных изделий и производительность процесса Для этого смешивают измельченный . кокс со среднетемпературным пеком при 120-140°С, уплотняют коксопеко- вую массу под давлением 0,005-0,030

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ АРМИРОВАННОГО ГРАФИТА | 1991 |

|

RU2016844C1 |

| Способ приготовления углеродсодержащей массы для графитированных изделий | 1980 |

|

SU896857A1 |

| СПОСОБ ПОЛУЧЕНИЯ ЗАГОТОВОК ИЗ МЕЛКОЗЕРНИСТОГО ГРАФИТА | 2012 |

|

RU2493098C1 |

| Способ обжига углеродсодержащих формованных заготовок | 1983 |

|

SU1161462A1 |

| Экструзионный способ получения коксопековой композиции для изготовления графитовых материалов на основе тонкозернистого наполнителя изотропной структуры | 2021 |

|

RU2771657C1 |

| Способ получения углеродосодержащих заготовок | 1983 |

|

SU1161463A1 |

| Способ контроля качества коксопековой композиции для производства искусственного графита | 1981 |

|

SU1031085A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КОНСТРУКЦИОННОГО ГРАФИТА | 2003 |

|

RU2258032C1 |

| Способ приготовления коксопековой композиции для мелкозернистых графитовых изделий | 1981 |

|

SU1034994A1 |

| Способ прессования углеродных композиций | 1973 |

|

SU470493A1 |

СО

йа - 1390

МПа, охлаждают ее до 90-100°С, загружают в пресс-форму под давлением 0,05-15,0 МПа при перемешивании со скоростью 0,01-3,50 м/мин, уплотняют массу в пресс-форме и затем прессуют. Установка содержит загрузочный бункер 1 с патрубками 2 и 3, соединенными угловым патрубком 11, В патрубках размещены транспортирующие щне- ки 4 и 5 с приводами 6 и 7, Установ1

Изобретение относится к области получения углеродных материалов, а именно к способам и устройствам для получения углеродсодержащих заготовок для графитированных изделий.

Целью изобретения является повышение физико-механических характеристик графитированных изделий и производительности процесса,

Пример 1 о Нефтяной кокс, прокаленный при 1300°С, в количестве 6,4 кг, состоящий из 46% фракций 0,2 мм 32% фракции -1,2+0,5 мм и 22% фракции -0,5+0,2 мм с коэффиди- ентом истираемости 4,9%, содержанием золы 0,02%, выходом летучих 5,18%, содержанием влаги О-,21%, усадкой в интервале 1300-2400°С 1,12%, слоевым расстоянием 3,382 А, степень графитахщи 0,56, раздробляют -сначала на лабораторной щековой дробилке, за- тем на дисковом дезинтеграторе и рассеивают налабораторном грохоте с качающимся ситом на требуемые фракции, Сме- шивание сухой шихты в количестве 6,4 кг производится, в 10-литровом лабораторном смесителе с Z-образными лопастями при 140°С в течение 40 мии, затем вливают расплавленньй каменно- угольный пек (для которого содержание золы 0,095%, выход летучих 62,2%, содержание влаги 0,1%, температура размягчениа 65° С, содержание . фракции li, 5,61%) в количестве 1,6 кг (20% от коксопековой массы), нагре- тый до , и продолжают смешивание при этой температуре в течение 90 мин. После этого коксопековую массу перегружают в загрузочный кер устройства для получения спрес4

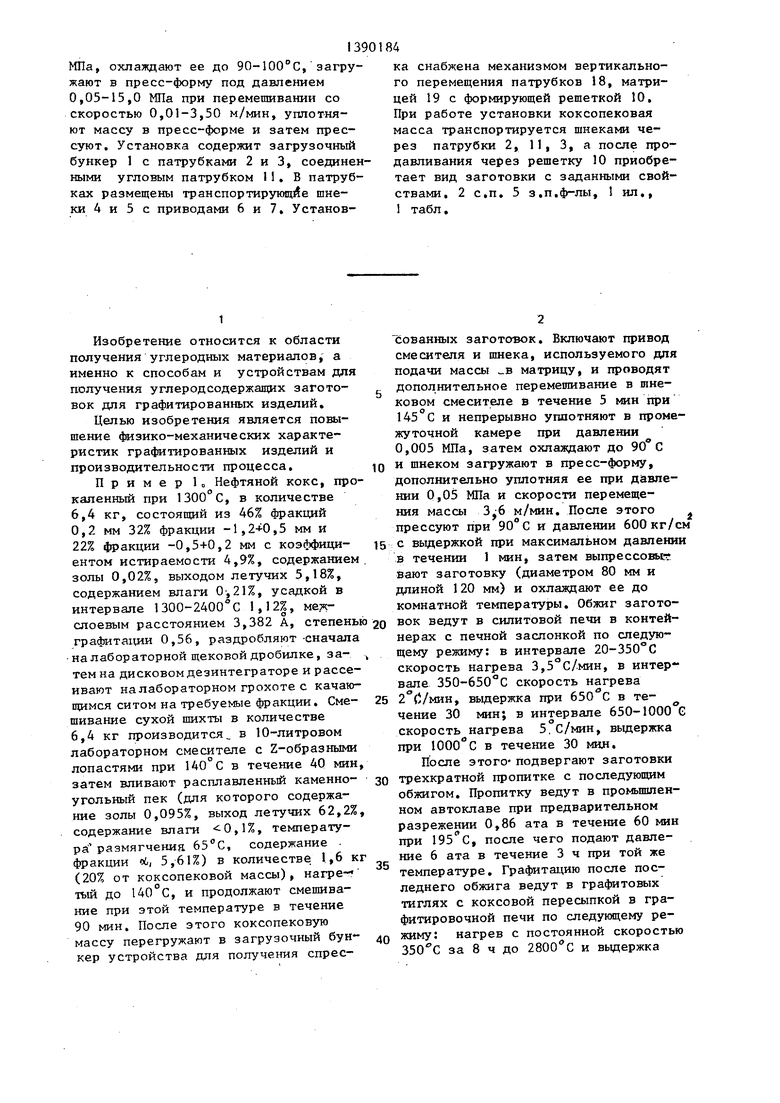

ка снабжена механизмом вертикального перемещения патрубков 18, матрицей 19 с формирующей рещеткой 10, При работе установки коксопековая масса транспортируется шнеками через патрубки 2, 11, 3, а после про- давливания через решетку 10 приобретает вид заготовки с заданными свойствами, 2 с,п. 5 з,п,ф-лы, 1 ил,, 1 табл.

сованных заготовок. Включают привод смесителя и шнека, используемого для подачи массы в матрицу, и проводят дополнительное перемешивание в шне- ковом смесителе в течение 5 мин при 145 С и непрерывно уплотняют в промежуточной камере при давлении 0,005 МПа, затем охлаждают до 90 С и шнеком загружают в пресс-форму, дополнительно уплотняя ее при давлении 0,05 МПа и скорости перемещения массы 3j6 м/мин. После этого прессуют при 90°С и давлении 600 кг/с с выдержкой при максимальном давлени в течении 1 мин, затем выпрессовыг вают заготовку (диаметром 80 мм и длиной 120 мм) и охлаждают ее до комнатной температуры. Обжиг заготовок ведут в силитовой печи в контейнерах с печной заслонкой по следующему режиму: в интервале 20-350°С скорость нагрева 3,5 С/мин, в интер - вале 350-650 С скорость нагрева 2 С/мин, вьщержка при 650 С в течение 30 мин; в интервале 650-1000 G скорость нагрева 5 с/мин, вьщержка при в течение 30 мин.

После ЭТОГО подвергают заготовки трехкратной пропитке с последующим обжигом. Пропитку ведут в промьшшеи- ном автоклаве при предварительном разрежении 0,86 ата в течение 60 мин при 195 С, после чего подают давление 6 ата в течение 3 ч при той же температуре, Графитацию после последнего обжига ведут в графитовых тиглях с коксовой пересыпкой в гра- фитировочной печи по следующему режиму: нагрев с постоянной скоростью 350 С за 8 ч до и вьщержка

при этой температуре в течение 4 ч (суммарное время процесса 12 ч).

Плотность полученного графита 1860 кг/см , теплопроводность 155 Вт/м.град, удельное .электросопротивление 910 Ом М, предел прочности при растяжении 135 кг/см, надежност получения указанного уровня свойств :реднем составляет 99,6%„ Время

прессования 7 заготовок 35 мин, потери сьфьевых материалов 6%,

Пример 2, При условиях, как в примере 1, коксопековую массу смешивают при 120 с в течение 85 мин, после чего перегружают в загрузочный бункер, проводят дополнительное перемешивание в шнековом смесителе при 115 С в течение 30 мин и непрерывно уплотняют в промежуточной камере при давлении 0,03 МПа. После этого проводят охлаждение со скоростью 0,5 С/мин до 90°С, а затем нагревают до 95°С со скоростью 0,3°С/мин так, что средняя температура массы состав ляет 100 С, причем охлаждение и послдующий нагрев осуществляют, проводя загрузку массы в матрицу, со скоростью 0,01 м/мин и при давлении 1,5 Mia, Пропитку, обжиг и графита- цию ведут по режимам, приведенным в примере 1,

Плотность полученного графита 1860 кг/см , теплопроводность 162 Вт/м.град, удельное электросопро тивление 8,8-10 Ом.м, предел прочности при растяжении 139 кг/см надежность получения указанного уровня свойств в.среднем составляет 99,7%, Время прессования 7 загото- вок 32 мин, потери сырья 5,5%,

Пример 3„ При условиях, как в примере 2, загрузку коксопековой массы в матрицу ведут сначала .непре- ipbroHo охлаждая со скоростью 10° С/мин до 70 С,а затем нагревая со скоростью 15 С/мин до так, что средняя температура массы составляет 90 С, при давлении 1,0 МПа, со скоростью 0,2 м/мин. При проведении всех ука- занкых операций проводят откачку полости устройства через вакуумньШ шланг, подведенный к пресс-форме, до остаточного давления 0,015 МПа, Остальные операции как в примере 1 и 2,

Плотность полученного графита составляет 189 кг/см, теплопроводность 169 Вт/м.град, удельное электросопротивление 8,4-10 Ом-м, прочность при растяжении 141 кг/см , надежность 99,85%, Время прессования 7 заготовок 32 мин, потери сьфья 5,6%, П р и м е р 4. При тех же условиях, что и в примере 1, проводят откачку полости устройства до остаточного давления 0,001 МПа,

Плотность полученного графита 1880 кг/см , теплопроводность 166 , удельное электросопротивление 8,510 Ом.м, прочность при растяжении 139 кг/см, надеж - ность 99,6%„ Время прессования 7 за- готоёок 38 мин, потери сьфья 6,1%,

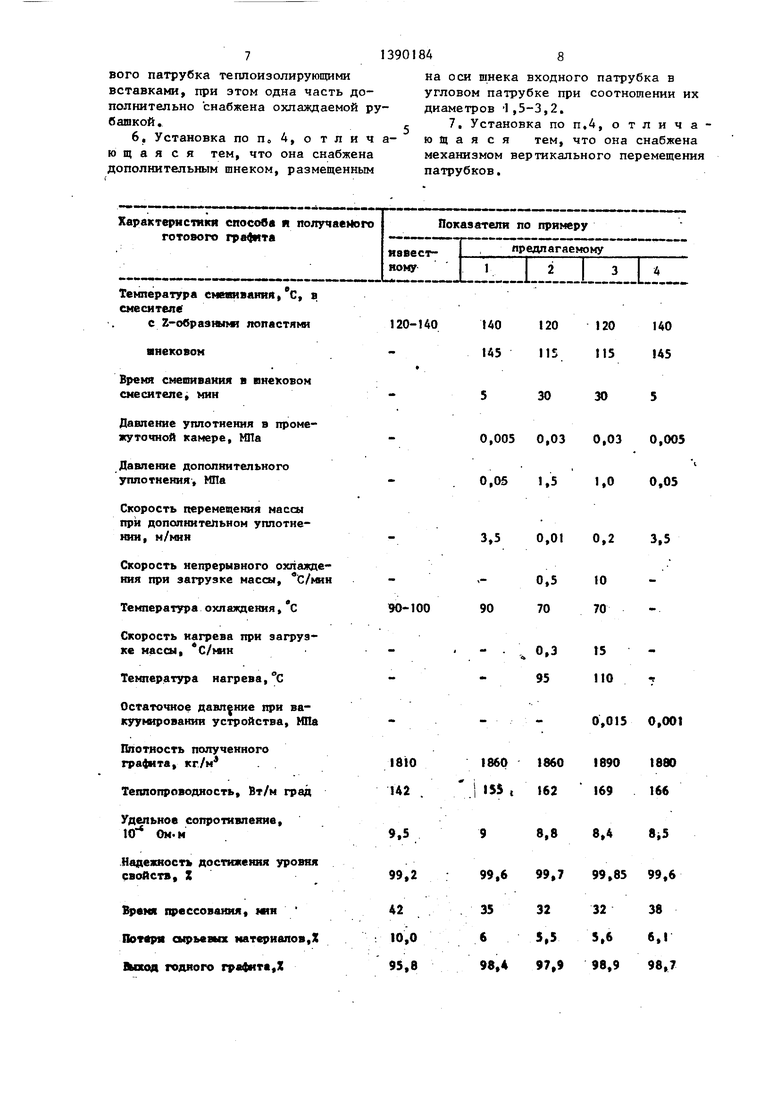

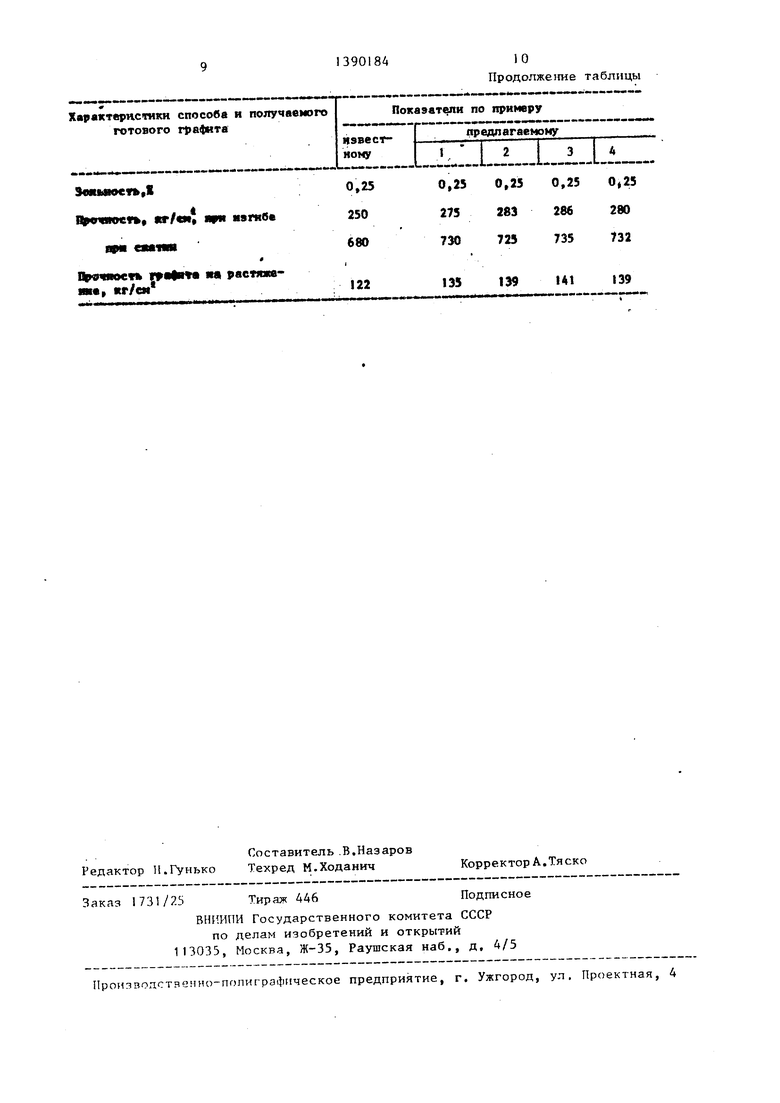

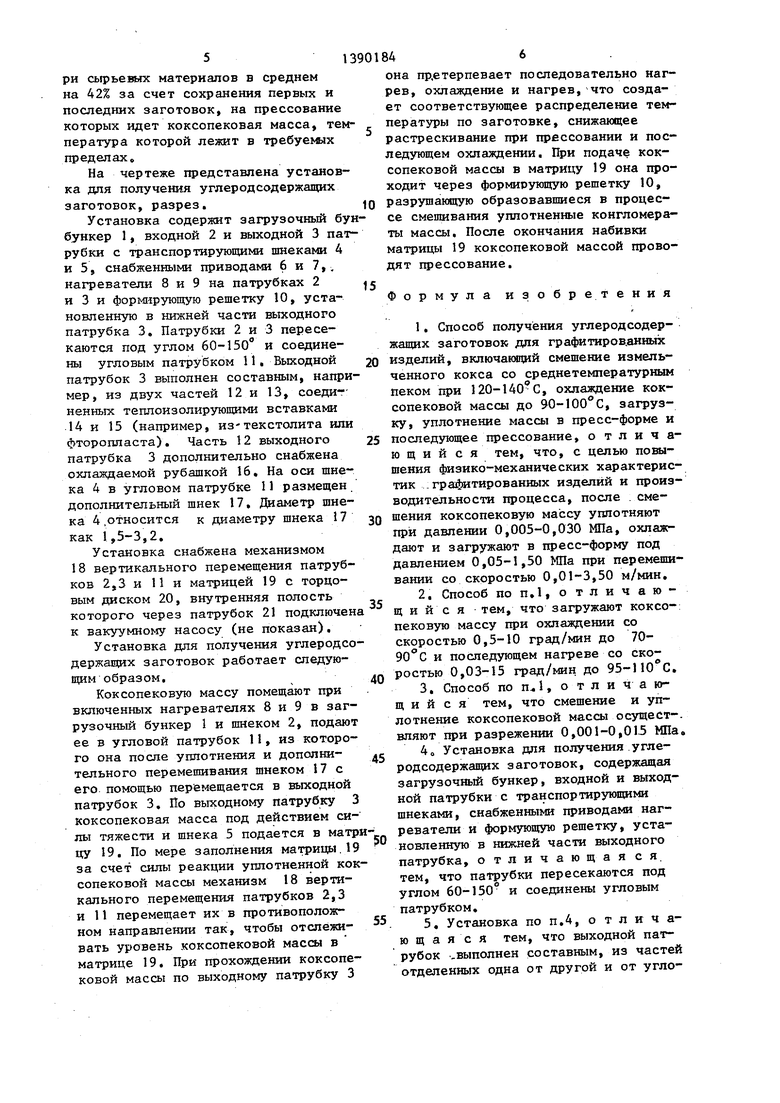

В таблице представлены режимные параметры предлагаемого способа, значения физико-механических характеристик и показатели процесса в сравнении с известным.

Надежность достижения уровня свойств определяют из формулы

п

ср

i

SJl2ii- §

где tyn,, - коэф(| 1циент Стыодента

f - надежность

- допустимая ошибка в

2эксперименте;

SQ- - дисперсия; п. - число образцов Д11Я -контроля партий заготовок теническими условиями число образцов Uf,a задается одинаковым, и отсюда у изменяется в соответствии с изменением дисперсии свойств материала.

Как следует из анализа таблицы, предлагаемый способ по сравнению с известным позволяет повысить плотность графитированных изделий в среднем на 3,5% за счет удаления воздуха до прессования, теплопровод- ность - в среднем на 11,9%, снизить удельное электросопротивление на 8,6% и повысить предел прочности при растяжении в среднем на 11,9%, а также уровень надежности достижения уровня этих свойств в среднем на 0,5% за счет снижения неоднородности массы, удаления из нее воздуха и снижения уровня напряжений и опасности трещинообразования, повысить производительность процесса .при прессовании в среднем на 18,5% за счет облегчения загрузки коксопековой массы в матрицу и снизить поте51

ри сьфьевых материалов в среднем на 42% за счет сохранения первых и последних заготовок, на прессование которых идет коксопековая масса, температура которой лежит в требуемых пределах.

На чертеже представлена установка для получения углеродсодержащих заготовок, разрез.

Установка содержит загрузочньй бун бункер 1, входной 2 и выходной 3 патрубки с транспортирующими шнеками 4 и 5, снабженными приводами 6 и 7,, нагреватели 8 и 9 на патрубках 2

и 3 и формирующую решетку 10, установленную в нижней части выходного патрубка 3, Патрубки 2 и 3 пересекаются под углом 60-150° и соединены угловым патрубком 11, Выходной патрубок 3 выполнен составным, например, из двух частей 12 и 13, соедиг ненньгх теплоизолирующими вставками 14 и 15 (например, из-текстолита или фторопласта). Часть 12 выходного

патрубка 3 дополнительно снабжена охлаждаемой рубашкой 16, На оси шнека 4 в угловом патрубке 11 размещен дополнительный шнек 17, Диаметр шнека 4 .относится к диаметру шнека 17 как 1,5-3,2,

Установка снабжена механизмом 18 вертикального перемещения патрубков 2,3 и И и матрицей 19 с торцовым диском 20, внутренняя полость которого через патрубок 21 подключена к вакуумному насосу (не показан).

Установка для получения углеродсодержащих заготовок работает следующим образом,

Коксопековую массу помещают при включенных нагревателях 8 и 9 в загрузочный бункер 1 и шнеком 2, подают ее в угловой патрубок 11, из которого она после уплотнения и дополни- тельного перемешивания шнеком 17с его помощью перемещается в выходной патрубок 3, По выходному патрубку 3 коксопековая масса под действием си

лы тяжести и шнека 5 подается в матри-.

цу 19, По мере заполнения матрицы.19 за счет силы реакции уплотненной кок- сопековой массы механизм 18 вертикального перемещения патрубков 2,3 и 11 перемещает их в противоположном направлении так, чтобы отележи вать уровень коксопековой массы в матрице 19, При прохождении коксопековой массы по выходному патрубку 3

10

-

2025

зо

д0

АС35

-.

50

55

846

она пр.етерпевает последовательно нагрев, охлаждение и нагрев, что создает соответствующее распределение температуры по заготовке, снижающее растрескивание при прессовании и последующем охлаждении. При подаче коксопековой массы в матрицу 19 она проходит через формирующую решетку 10, разрушающую образовавшиеся в процессе смешивания уплотненные конгломераты массы. После окончания набивки матрицы 19 коксопековой массой проводят прессование.

Формула изобретения

1,Способ получения углеродсодержащих заготовок для графитиров.аниых изделий, включающий смешение измельченного кокса со среднетемпературным пеком при 120-140 С, охлаждение коксопековой массы до 90-100°С, загрузку, уплотнение массы в пресс-форме и последующее прессование, отличающийся тем, что, с целью повышения физико-механических характеристик графитированных изделий и производительности процесса, после . смешения Коксопековую массу уплотняют при давлении 0,005-0,030 МПа, охлаждают и загружают в пресс-форму под давлением 0,05-1,50 Ша при перемешивании со скоростью 0,01-3,50 м/мин,

2,Способ поп,1,отличаю- щ и и с я тем, что загружают коксо- пековую массу при охлаждении со скоростью 0,5-10 град/мин до 70- и последующем нагреве со скоростью 0,03-15 град/мин до 95-110°С,

3,Способ по , о т л и ч а ю- щ и и с я тем, что смешение и уплотнение коксопековой массы осущест-. вляют при разрежении 0,001-0,015 МПа,

4 о Установка для получения угле- родсодержащих заготовок, содержащая загрузочный бункер, входной и выходной патрубки с транспортирующими шнеками, снабженными приводами нагреватели и формующую решетку, установленную в нижней части выходного патрубка, о тличающая ся тем, что патрубки пересекаются под углом 60-150° и соединены угловым патрубком,

5, Установка по п,4, о т л и ч а- ю щ а я с я тем, что выходной патрубок .выполнен составным, из частей отделенных одна от другой и от углового патрубка теплоизолирующими вставками, при этом одна часть дополнительно снабжена охлаждаемой рубашкой.

6, Установка попо4,отлича- ющаяся тем, что она снабжена ю щ а я с я тем, что она снабженамеханизмом вертикального перемещения

дополнительным шнеком, размещеннымпатрубков.

на оси шнека входного патрубка в угловом патрубке при соотношении их диаметров 1,5-3,2.

Характернстикм способе я получаейого готового графита

Температура снвшивапм, С, в. смесителе

с 2-обра9 1м( лопастями

шяековом

Время смешивания в пнековом смесителе, ник

Давление уплотнения в проме- жуто«шой камере, МПа

Давление дополнительного уплотнения, МПа

Скорость перемещения массы при дополнительном уплотнении, м/мнн

Скорость непрерывного охлаждения при з&груаке массы, с/ми

Температура охлаждения, С

Скорость нагрева при загрузке массы, С/1«н

Температура нагрева,°С

Остаточное даЕП|ние яри ва- куумировании устройства, МПа

Плотность полученного графита, кг/м

Теплопроводность, Вт/м град

Удельное сопротивление, 10 Ом.м

.Надежность достижения уровня свойств, Z

вмя прессования, tern Потйря сырьешх материалов,X Ллхоя годного графита,X

на оси шнека входного патрубка в угловом патрубке при соотношении их диаметров 1,5-3,2.

120-140140120120140

145115115145

30

30

0,005 0,030,030,005

0,05 1,51,00,05

3,50,010,23,5

0,510

907070

-. : 0,315

95110

--0,0150,001

1860 186018901880

I ISS t 162169166

98,88,

Црфчяоет MI растяяв- яя« кг/ем

135

1Э9

1А1

139

Авторы

Даты

1988-04-23—Публикация

1982-10-05—Подача