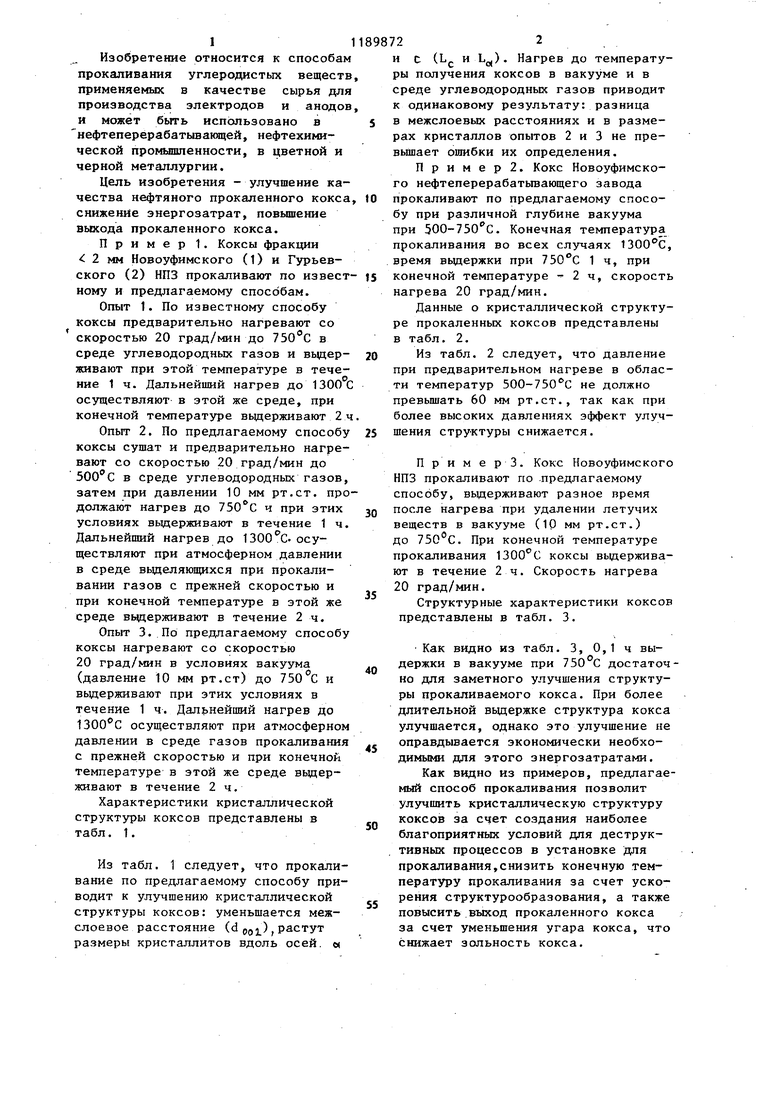

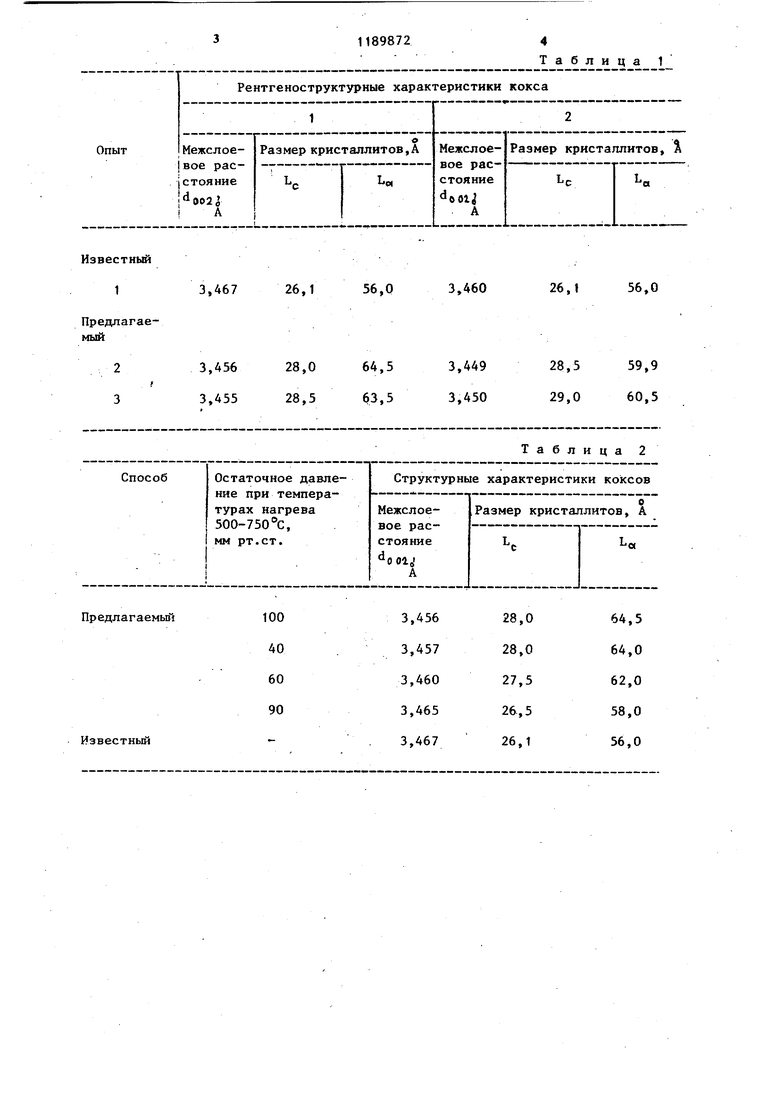

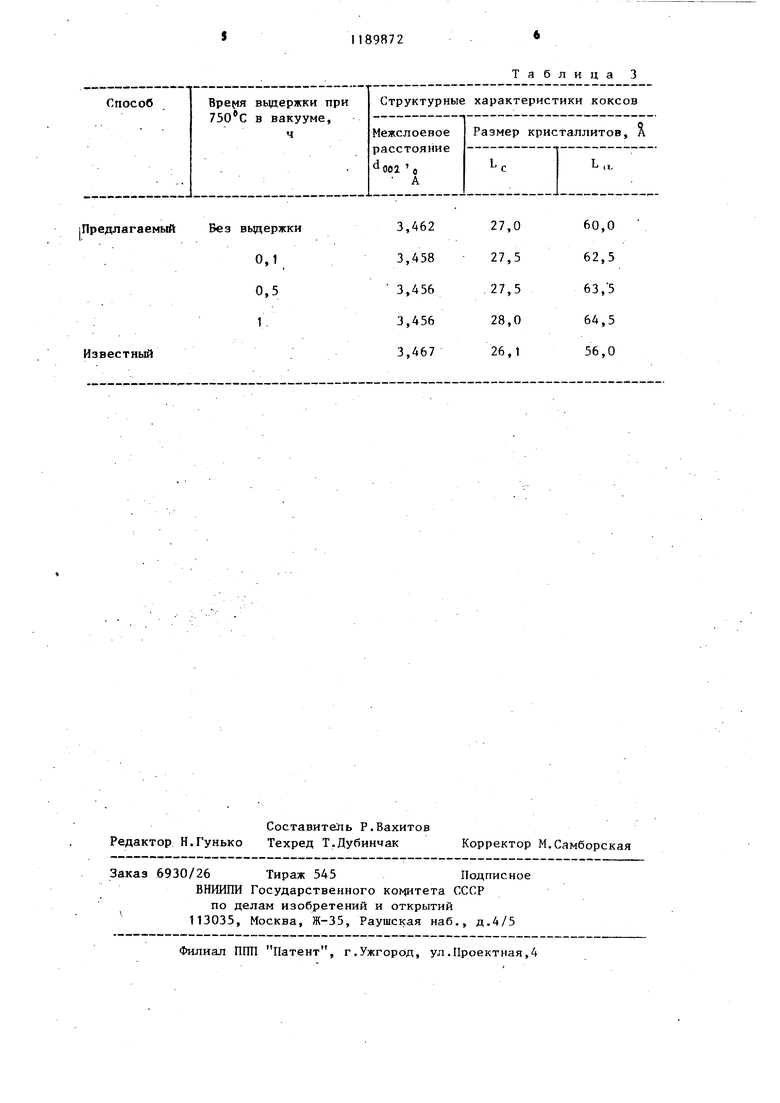

Изобретение относится к способам прокаливания углеродистых вещест применяегчых в качестве сырья для производства электродов и анодо и может быть использовано в нефтеперерабатываннцей, нефтехимической промышленности, в цветной и черной металлургии. Цель изобретения - улучшение качества нефтяного прокаленного кокса снижение энергозатрат, повьшение выхода прокаленного кокса. Пример 1. Коксы фракции 2 мм Новоуфимского (1) и Гурьевского (2) НПЗ прокаливают по извест ному и предлагаемому способам. Опыт 1. По известному способу коксы предварительно нагревают со скоростью 20 град/мин до в среде углеводородных газов и вьщерживают при этой температуре в течение 1 ч. Дальнейший нагрев до 1300 осуществляют в этой же среде, при конечной температуре вьщерживают 2 Опыт 2. По предлагаемому способу коксы сушат и предварительно нагревают со скоростью 20 град/мин до в среде углеводородных газов затем при давлении 10 мм рт.ст. про должают нагрев до ч при этих условиях выдерживают в течение 1 ч Дальнейший нагрев до 1300С. осуществляют при атмосферном давлении в среде вьзделяющихся при прокаливании газов с прежней скоростью и при конечной температуре в этой же среде вьщерживают в течение 2 ч. Опыт 3. По предлагаемому способу коксы нагревают со скоростью 20 град/мин в условиях вакуума (давление 10 мм рт.ст) до и вьщерживают при этих условиях в течение 1 ч. Дальнейпмй нагрев до осуществляют при атмосферном давлении в среде газов прокаливания с прежней скоростью и при конечной температуре в этой же среде вьздерживают в течение 2ч, Характеристики кристаллической структуры коксов представлены в табл. 1. Из табл. 1 следует, что прокаливание по предлагаемому способу приводит к улучшению кристаллической структуры коксов: уменьшается межслоевое расстояние (d ), растут размеры кристаллитов вдоль осей. « и с (L И Ьд(). Нагрев до температуры получения коксов в вакууме и в среде углеводородных газов приводит к одинаковому результату: разница в межслоевых расстояниях и в размерах кристаллов опытов 2 и 3 не превьйпает ошибки их определения. П р и м е р 2. Кокс Новоуфимского нефтеперерабатьгаающего завода прокаливают по предлагаемому способу при различной глубине вакуума при 500-750С. Конечная температура прокаливания во всех случаях , время вьздержки при 750С 1 ч, при конечной температуре 24, скорость нагрева 20 град/мин. Данные о кристаллической структуре прокаленных коксов представлены в табл. 2. Из табл. 2 следует, что давление при предварительном нагреве в области температур 500-750С не должно превьш1ать 60 мм рт.ст., так как при более высоких давлениях эффект улучшения структуры снижается. П р и м е р 3. Кокс Новоуфимского НПЗ прокаливают по -предлагаемому способу, вьздерживают разное время после нагрева при удалении летучих веществ в вакууме (10 мм рт.ст.) до 750°С. При конечной температуре прокаливания коксы вьщерживают в течение 2ч. Скорость нагрева 20 град/мин. Структурные характеристики коксов представлены в табл. 3. Как видно из табл. 3, 0,1 ч выдержки в вакууме при 750 С достаточно для заметного улучшения структуры прокаливаемого кокса. При более длительной вьщержке структура кокса улучшается, однако это улучшение не оправдывается экономически необходимыми для этого энергозатратами. Как видно из примеров, предлагаемый способ прокаливания позволит улучшить кристаллическую структуру коксов за счет создания наиболее благоприятных условий для деструктивных процессов в установке для прокаливания,снизить конечную температуру прокаливания за счет ускорения структурообразования, а также повысить выход прокаленного кокса за счет уменьшения угара кокса, что снижает зольность кокса.

Таблица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| КАТАЛИЗАТОР, СПОСОБ ПРИГОТОВЛЕНИЯ НОСИТЕЛЯ, СПОСОБ ПРИГОТОВЛЕНИЯ КАТАЛИЗАТОРА И СПОСОБ ГИДРООЧИСТКИ УГЛЕВОДОРОДНОГО СЫРЬЯ | 2015 |

|

RU2639159C2 |

| Способ прокалки кокса | 1978 |

|

SU806746A1 |

| Катализатор для риформинга бензиновых фракций, способ его получения и применение катализатора | 2018 |

|

RU2675629C1 |

| Способ прокаливания углеродных материалов и подовая печь для его осуществления | 1986 |

|

SU1495294A1 |

| КАТАЛИЗАТОР ОКИСЛЕНИЯ УГЛЕВОДОРОДОВ В КИСЛОРОДСОДЕРЖАЩЕМ ГАЗЕ (ВАРИАНТЫ) И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2009 |

|

RU2402379C1 |

| СПОСОБ ОБЛАГОРАЖИВАНИЯ НЕФТЯНОГО КОКСА И ГАЗОВЫЙ ХОЛОДИЛЬНИК ДЛЯ ОХЛАЖДЕНИЯ КОКСА | 2013 |

|

RU2548088C2 |

| СПОСОБ ПРОКАЛКИ НЕФТЯНОГО КОКСА | 2011 |

|

RU2492211C1 |

| КАТАЛИЗАТОР ФКК, СОДЕРЖАЩИЙ ФОСФОР | 2014 |

|

RU2683034C1 |

| СПОСОБ ГИДРОПЕРЕРАБОТКИ ВАКУУМНОГО ГАЗОЙЛЯ | 2023 |

|

RU2813488C1 |

| КАТАЛИЗАТОР, СПОСОБ ЕГО ПРИГОТОВЛЕНИЯ И СПОСОБ ПОЛУЧЕНИЯ ДИЗЕЛЬНОГО ТОПЛИВА ИЗ СЫРЬЯ ПРИРОДНОГО ПРОИСХОЖДЕНИЯ | 2010 |

|

RU2429909C1 |

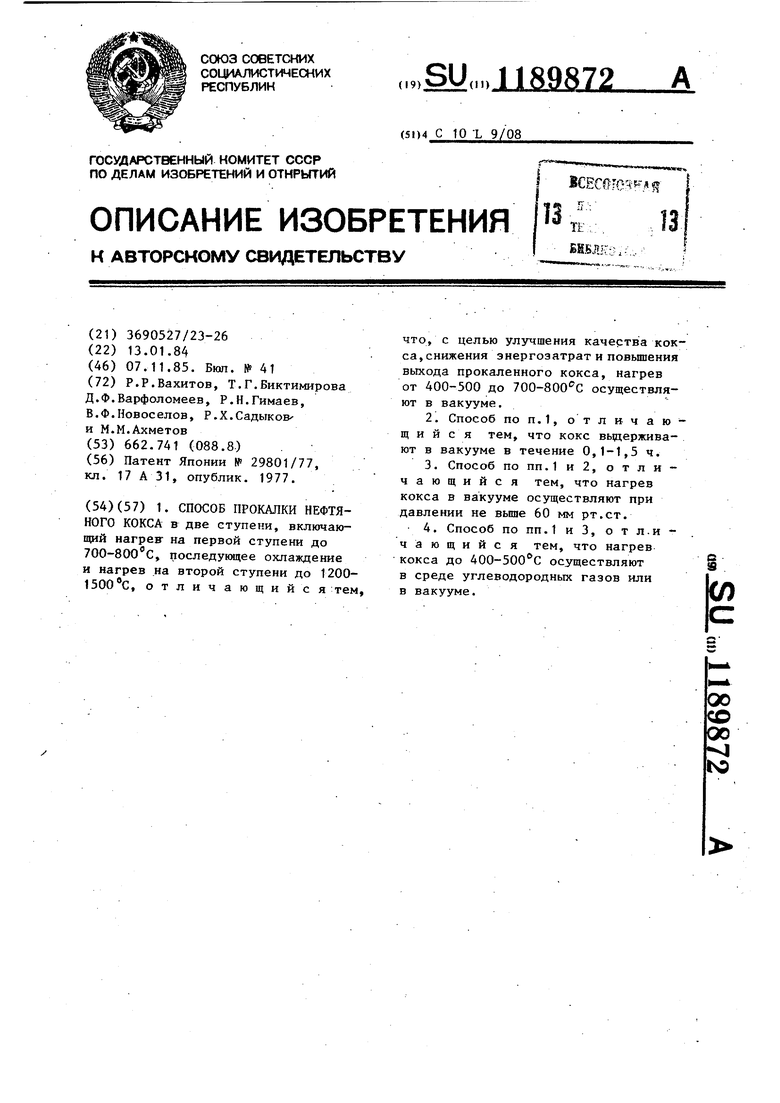

1. СПОСОБ ПРОКАЛКИ НЕФТЯНОГО КОКСА в две ступени, включающий нагрек на первой ступени до 700-800 С, последующее охлаждение и нагрев на второй ступени до 12001500 с, отличающийся тем, что, с целью улучшения качества кокса, снижения энергозатрат и повьшения выхода прокаленного кокса, нагрев от 400-500 до 700-800 0 осуществляют в вакууме. 2.Способ ПОП.1, отличаю- щи и с я тем, что кокс вьщерживают в вакууме в течение 0,1-1,5 ч. 3.Способ по пп.1и2, отличающийся тем, что нагрев кокса в вакууме осуществляют при давлении не выше 60 мм рт.ст. 4.Способ по ПП.1 и 3, о т л.и чающийся тем, что нагрев кокса до 400-500 0 осуществляют в среде углеводородных газов или (Л в вакууме.

26,1

3,467

28,0

3,456 28,5 3,455

100 40 60 90

Предлагаемый

Известньй

56,0

26,1

3,460

59,9

3,449

28,5 60,5 29,0 3,450

28,0

64,5 28,0 64,0 27,5 62,0 26,5 58,0 56,0 26,1

Без вьщержки 0,1 0,5

Известный

Таблица 3

60,0

27,0 62,5 27,5 63,5 .27,5 64,5 28,0 56,0 26,1

| Узловязатель | 1932 |

|

SU29801A1 |

| Печь для сжигания твердых и жидких нечистот | 1920 |

|

SU17A1 |

| Шеститрубный элемент пароперегревателя в жаровых трубках | 1918 |

|

SU1977A1 |

Авторы

Даты

1985-11-07—Публикация

1984-01-13—Подача