(54) СПОСОБ ИЗГОТОВЛЕНИЯ КАРБИДОКРЕМНИЕВЫХ ЭЛЕКТРОНАГРЕВАТЕЛЕЙ

1

Изобрегение относигся к технологии изготовления карбидокремниевых электро- . нагревателей, устанавливаемых в электрогермических печах сопротивления, и можег быть использовано в огнеупорной промышленности.

Известно несколько способов изготовления карбидокре1у1ниевых электронагревагелей, в которых предусмотреньт тех нологические операции снижения сопротивления вьюодных концов, что обеспечивает разогрев нагревателей только в рабочей частя

.и возможность подвода тока к выводам. Одним из таких способов является заполнение пор выводов токопроводяшими ме- , галлами пропиткой их расплавами. Так выводные концы, выпускаемых промышленностью электронагревателей, повергаются пропипсе сплавом кремния и алюминия. Пропитка осуществляется в разогретом 20 до 22ОО - 2 ЗОО° графитовом бруске с лунками. С целью снижения термоудара, приводящего к растрескиванию нагревате,ля в зоне перехода от пропитанного вывода к активной части, выводную часть нагревателя перед пропиткой предварительно ступенчато нагревают в 2-х графитовых брусках. Одна лунка в бруске имеет температуру 12ОО-13ОО°С, другая 2000°С ClJ

Известен способ пропитки концов нагревагетш, при котором заготовку нагрбвают в отдельном нагревателе до , затем погружают в ванну с расплавом нагретым до температуры его кипения, на время до Ю с, за тем заготовку вынимают из ванны и охлаждают на воздухе 21

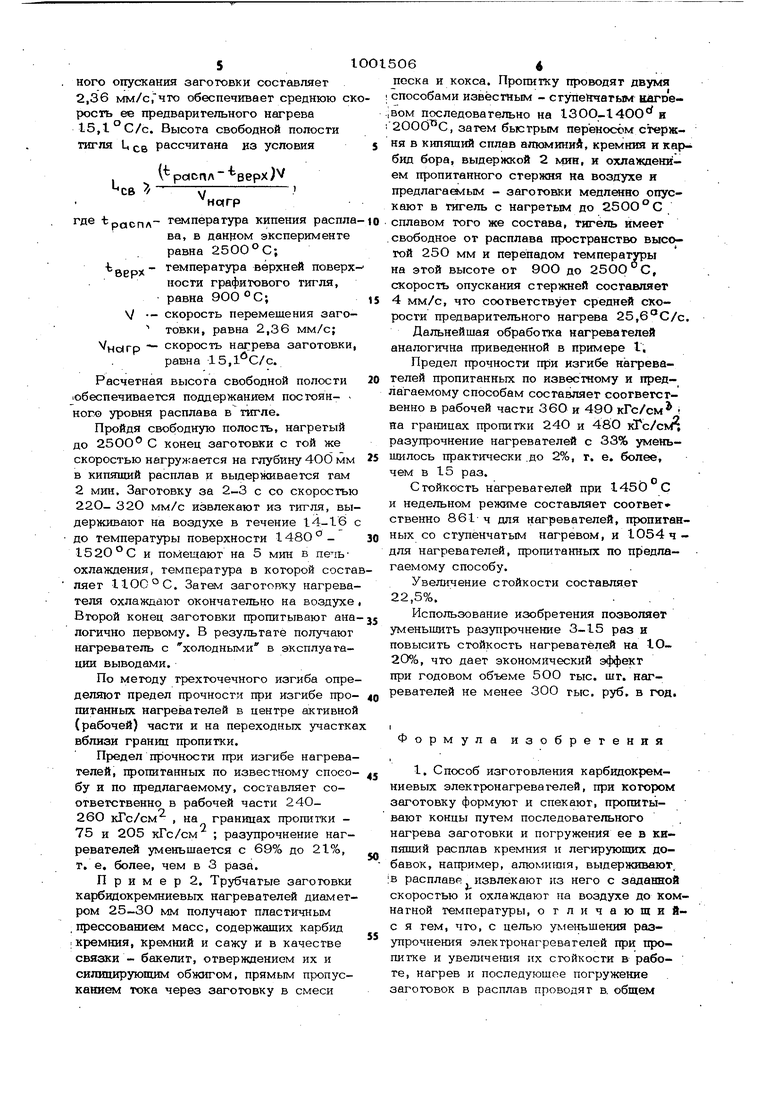

Однако эти способы не позвол5пог сохранить на. высоком уровне прочность переходных зон между выводной и активной частями электронагревателя из-за термического удара при быстром ступенчатом нагреве перед пропиткой и быстром охлаждении после пропитки на воздухе. При охлаждении на воздухе скорости охлаждения достигают величины 60- , 12О ° С/с, охлаждающийся металл пропипоГ увеличивается в объеме, вызывая дополнительное разрушише стержня. Таким образом, .нагреватели подвергаются термоударам, что сказывается на снижении их механической пр чвоста и стойкости в службе. Отдельные операции пропитки не дают возможности вьщерживапз конкретные режимы, сложны в аппаратурном оформлении {требуют несколько отдельных агрегатов), малопроизводительны и практичес ки не поддаются механизации. Цель изобретения - уменьшение разупрочнения электронагрева еля, особенно вблизи границ,и повышение стойкости в работе. Поставленная цель достигается, тем что в способе изготовления карбидокрём ниевых электронагревателей, нагрев и последующее погружение заготовок в расплав проводят в общем тигле с измеН5пощейся по высоте температурой, нагревают часть заготовки, длиной в 1,,Ь раза превышающей длину пропитки от 20 1ОО°С до температуры расплава, перемещением ее через часть полости тигля, свебодную от расплава, со средней скорос тью 7-ЗО С/с погружают заготовку в расплав на длину пропитки со скоростью 1,2-8 мм/с J выдерживаю т в расплаве 0,5-5 мин, извлекают ее из расплава со скоростью 250-350 мм/с, а охлахще Гнне проводят в три стадии: первоначаль|Ной - естественного охлаждения на возду ixe-даи 20-1 ОО° С до температуры на поверхности заготовки, превышающей на lOO-lSO-C температуру кристаллизации расплава, второй - замедленного охлаждения со скоростью 1-5 С/с до тем пературы на 150-250 0 ниже температуры кристаллизации расплава и третьей естественного охлаждения на воздухе до комнатной температуры. Для заготовок сплошного сечения диаметром 12-32 мм режимы нагрева и пропитеи предлагаются следующие: : верительный нагрев со скоростью 7- iZO- C/c, погружение в расплав со скоро тью 1,2-2,5 мм/с и выдержка в распла;ре от 2-х до 5-ти MHH,J Для загогр вок трубчатого сечения, у которых нагрев и пропитка как с внешней гак и с внутренней поверхности, режимы предлагаются ускоренные: для заготовок диаметром от 8 до 45 мм, предваритель ный нагрев ведется со средней.скоростью 10-ЗО С/с, погружение в расплав - со скоростью 2-8 мм/с ,выдержка а расплаве 1,5-2,0 мм. Температура предельного охлаждения вывода нагревателя после пропитки до перехода на режим замедленного охлаждения зависит от температуры начала кристаллизации пропитывающего расплава, т. е. для наиболее качественного состава, например, содержащего кремния 93-96%, алюминия 3-5% и карбида бора 1-2%, кристаллизация которого начинается при 133О°С, температура охлаждения нагревателя на воздухе должна быть не ниже 143О-151О°С. Замедленное охлаждение пропитанного конца заготовки производят заглубление1у заготовки на глубину, превышающую на 1ОО20О мм длину пропитанного конца в камеру с температурой 10ОО-12ОО С. Это сделано для того, чтобы уменьшить температурный градиент по длине нагревателя на границе перехода пропитанной части в активную (рабочую) и снизить тем самым разупрочнение нагревателя. Указанные операции, их последовательность и параметры позволяют уменьшить термические удары на границе перехода пропитанной части в активную (рабочую) плавным разогревом выводной части нагревателя до пропитки, плавным погружением в расплав и принудительным замедленным охлаждением после пропитки,а вьгбранное время выдержки в расплаве позволяет обеспечить полноту пропитки выводов нагревателей. На чертеже изображено устройство для осуществления предварительного нагрева и пропитки заготовок нагревателей по предлагаемому способу. Устройство состоит из графитового тигля I, пропитывающего расплава 2, высокочастотного индуктора 3, подъемноспускающего механизма 4. Пример . Сплошные заготовки карбидокремниевых электронагревателей диаметром 25 мм получают вибротрамбованием полусухих масс на жидком стекле и прямым силицирующим обжигом сьфца в смеси песка, кокса и плавикового шпата. Пропитку сплавом кремния и алюминия проводят пpeдлaгaeмьnv способом. Заготовку нагревателя В опускают с помощью подъемно-спускающего меха низма 4 в графитовый тигель 1 с нагретым с помощью высокочастотного индуктора 3 .до 2500°С пропитывающим расплавом 2 кремния легированного алюминием и карбидом бора. Свободная от расплава полость 6 тигля имеет высоту 25О мм, перепад температуры в ней составляет от 90О до 2500с. Скорос1Ъ равномеркого опускания заготовки составляет 2,36 мм/с.что обеспечивает среднюю ск рость ее предварительного нагрева 15,1 С/с. Высота свободной полости тигля L, (.ц рассчитана из условия рс() где tpQcn - температура кипения распла ва, в данром эксперименте равна 2500° С; fc- температура верхней поверх . ности графитового тигля, равна 9ОО°С; V - скорость перемещения заго- товки, равна 2,36 мм/с; Hoirp - скорость нагрева заготовки, равна 15,. Расчетная высота свободной полости обеспечивается поддержанием постоян- ного уровня расплава в тигле. Пройдя свободную полость, нагретый до 25ОО® С конец заготовки с той же скоростью нагружается на глубину 4Об мм в КИП5ПЦИЙ расплав и выдерживается там 2 мин. Заготовку за 2-3 с со скоростью 22О- 32О мм/с извлекают из тигля, вы держивают на воздухе в течение 14-16 до температуры поверхности 148О ° 1520°С и помещают на 5 мин в печьохлаждения, температура в которой соста ляет 1100° С. Затем заготовку нагрева теля охлаждают окончательно на воздухе Второй конец заготовки пропитывают ана логично первому. В результате получают нагреватель с холодными в эксплуатации выводами. По методу трехточечного изгиба опре деляют предел прочности при изгибе пропитанных нагревателей в центре активной (рабочей) части и на переходных участка вблизи границ пропитки. Предел прочности при изгибе нагревателей, пропитанных по известному споеобу и по предлагаемому, составляет соответственно в рабочей части 24О26О кГс/см , на границах пропитки 75 и 2О5 кГс/см ; разупрочнение нагревателей уменьшается с 69% до 21%, т. е. более, чем в 3 раза. П р и м е р 2. Трубчатые заготовки карбидокремниевых нагревателей диаметром мм получают пластичным .прессованием масс, содержащих карбид I кремния, кремний и сажу и в качестве связки - бакелит, отверждением их и силицируюпшм обжигом, прямым пропусканием тока через заготовку в смеси песка и кокса. Пропитку проводят двумя способами известным - ступейчагым шагое- BOM последовательно на 1300-1400 и 2OOO C, затем быстрым переноссм стержня в кипящий сплав алюминий, кремния и карбид бора, выдержкой 2 мин, и охлаждением пропитанного стержня яа воздухе и предлагаемым - заготовки медленно опускают в тигель с нагретым до 250О°С сплавом того же состава, тигель имеет свободное от расплава пространство высотой 25О мм и перепадом температуры на этой высоте от 90О до 25ОО С, скорость опускания стержней составляет 4 мм/с, что соответствует средней скорости предварительного нагрева 25,6°С/с. Дальнейшая обработка нагревателей аналогична приведенной в примере I, Предел прочности при изгибе нагревателей пропитанных по известному и предлагаемому способам составляет соответственно в рабочей части 36О и 49О кГс/см на границах пропитки 240 и 48О кГс/скп разупрочнение нагревателей с 33% уменьшилось практически.до 2%, т. е. более, чем в 15 раз. Стойкость нагревателей при 1450 С и недельном режиме составляет соответственно 861 ч для нагревателей, пропитанных со ступенчатым нагревом, и 1054чдля нагревателей, пропитанных по предлагаемому способу. Увеличение стойкости составляет 22,5%... Использование изобретения позволяет уменьшить разупрочнение 3-15 раз и повысить стойкость нагревателей на 1О20%, что дает экономический эффект при годовом объеме 5ОО тыс. шт. нагревателей не менее 300 тыс, руб. в год. Формула изобретения I. Способ изготовления карбидокремниевых электронагревателей, при котором заготовку формуют и спекают, пропитывают концы путем последовательного нагрева заготовки и погружения ее в ки- п$пиий расплав кремния и легирующих добавок, например, алюмишгя, выдерживают. IB рас плавя извлекают из него с заданной скоростью и охлаждают на воздухе до комнатной температуры, отличающийс я тем, что, с целью уменьшения разупрочнения электронагревателей при пропитке и увеличешш их стойкости в работе, нагрев и последующее погружение заготовок в расплав проводят в. общем

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения полых нагревателей сопротивления на основе углеродкарбидокремниевого материала | 2016 |

|

RU2620688C1 |

| Способ получения изделий из карбидокремниевой керамики | 2019 |

|

RU2740984C1 |

| КОМПОЗИЦИОННЫЙ ЖАРОПРОЧНЫЙ И ЖАРОСТОЙКИЙ МАТЕРИАЛ | 1998 |

|

RU2160790C2 |

| СПОСОБ ПРОПИТКИ КРЕМНИЕМ ПОЛЫХ ИЗДЕЛИЙ ИЗ ПОРИСТОГО МАТЕРИАЛА, СОДЕРЖАЩЕГО КАРБИД КРЕМНИЯ И/ИЛИ УГЛЕРОД, И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1991 |

|

RU2008298C1 |

| Способ пропитки кремнием полых изделий из пористого материала, содержащего карбид кремния, и устройство для его осуществления | 2015 |

|

RU2623391C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ ИЗ УГЛЕРОД-КАРБИДОКРЕМНИЕВОГО МАТЕРИАЛА | 2012 |

|

RU2497778C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ ИЗ КЕРАМОМАТРИЧНОГО КОМПОЗИЦИОННОГО МАТЕРИАЛА | 2013 |

|

RU2546216C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ ИЗ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2012 |

|

RU2490238C1 |

| КОМПОЗИЦИОННЫЙ ЖАРОСТОЙКИЙ И ЖАРОПРОЧНЫЙ МАТЕРИАЛ | 1998 |

|

RU2154122C2 |

| ЖАРОПРОЧНЫЙ МАТЕРИАЛ НА ОСНОВЕ КАРБИДА КРЕМНИЯ | 2002 |

|

RU2232736C2 |

Авторы

Даты

1983-02-28—Публикация

1978-04-03—Подача