4 ел

О)

Изобретение относится к машиностроению, в частности к производству литых армированных или биметаллических деталей.

Цель изобретения - снижение количества перепускаемого металла и улучшение условий соединения твердой заготовки с металлом за счет повышения равномерности нагрева поверхностей твердой заготовки.

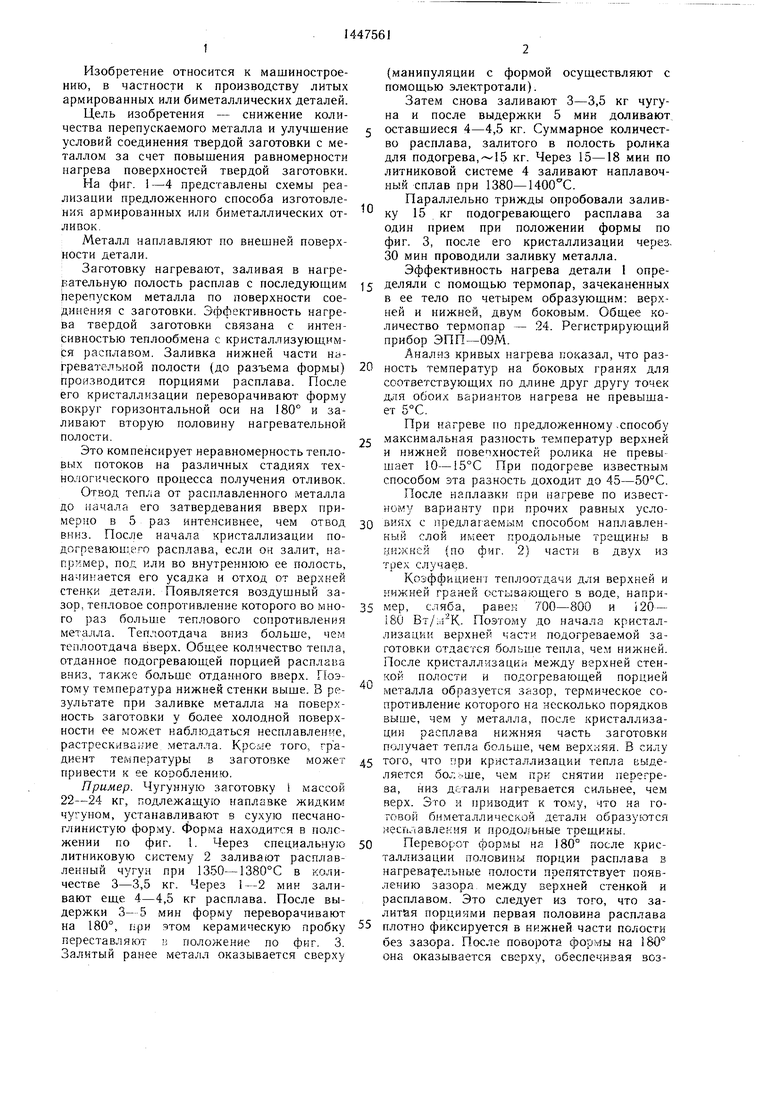

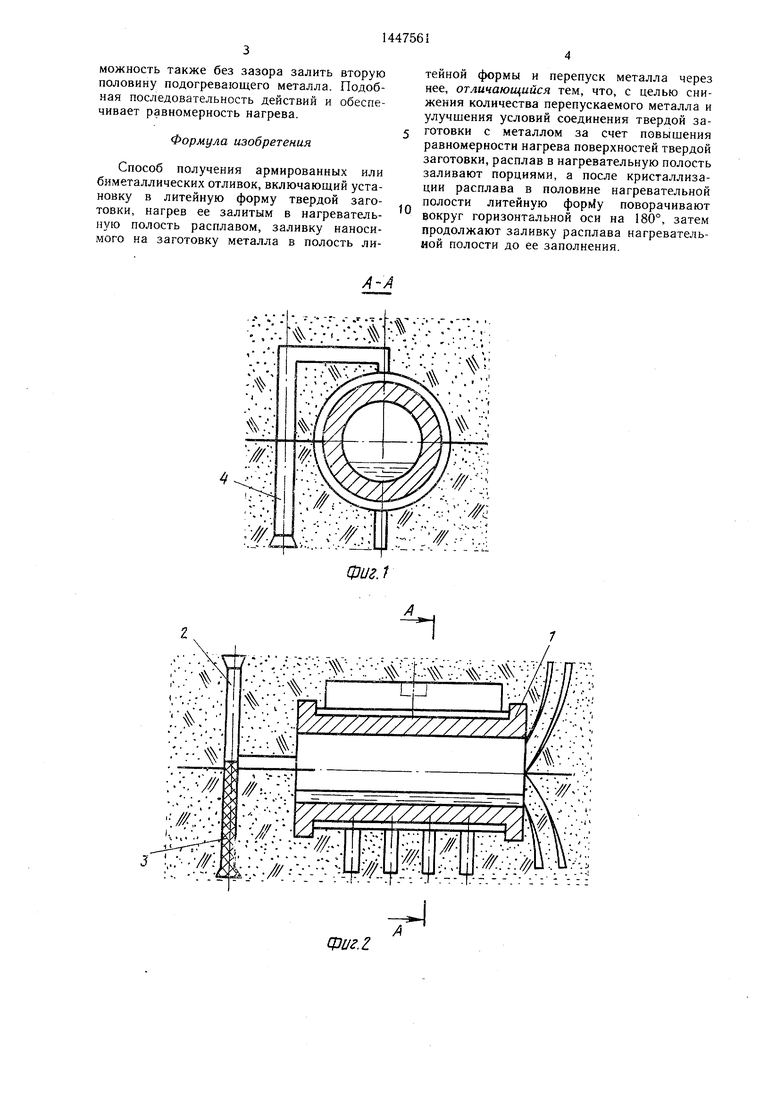

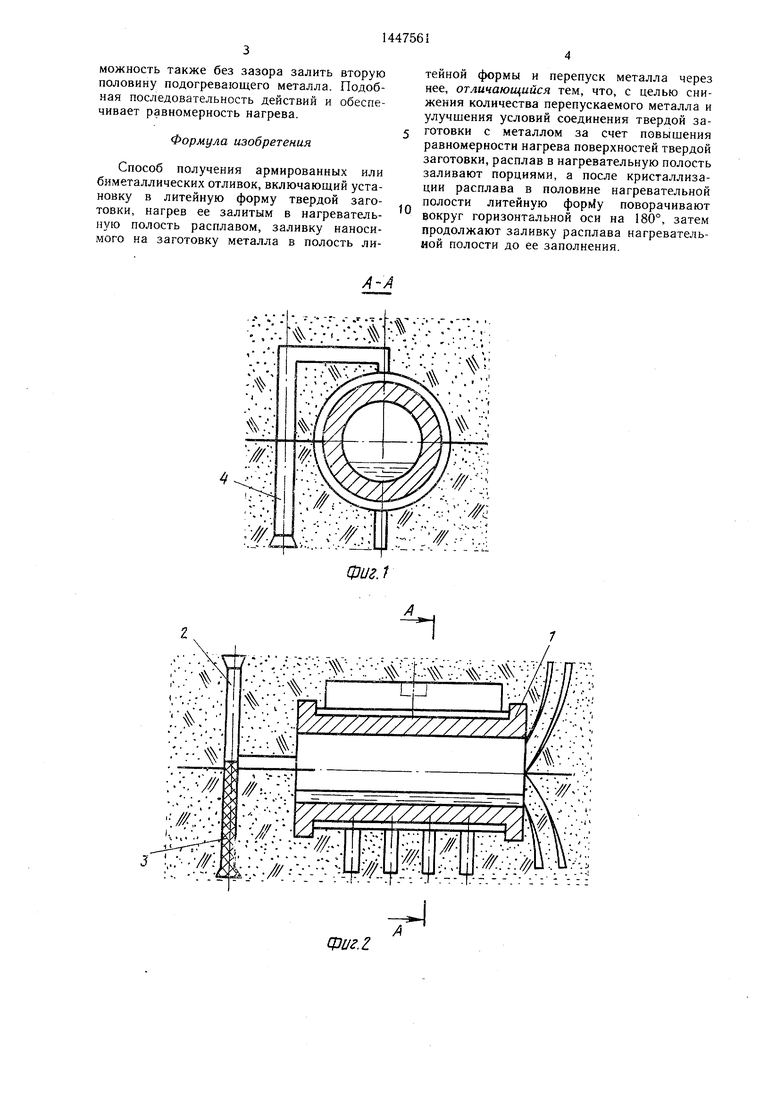

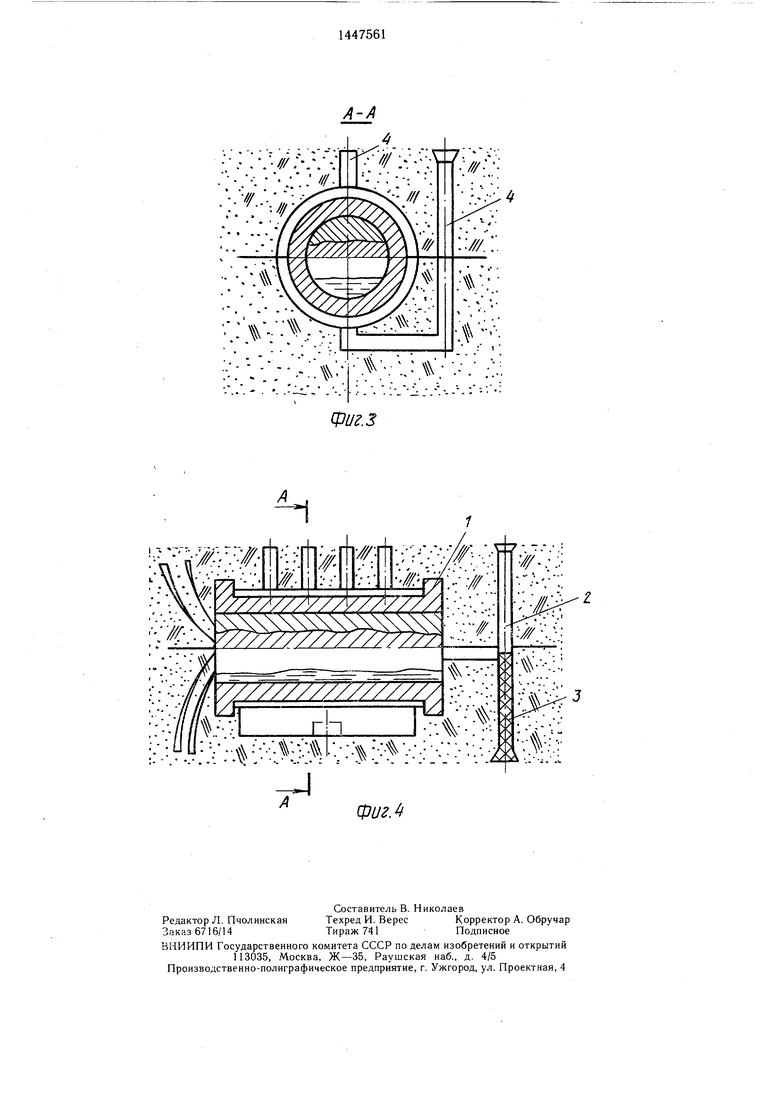

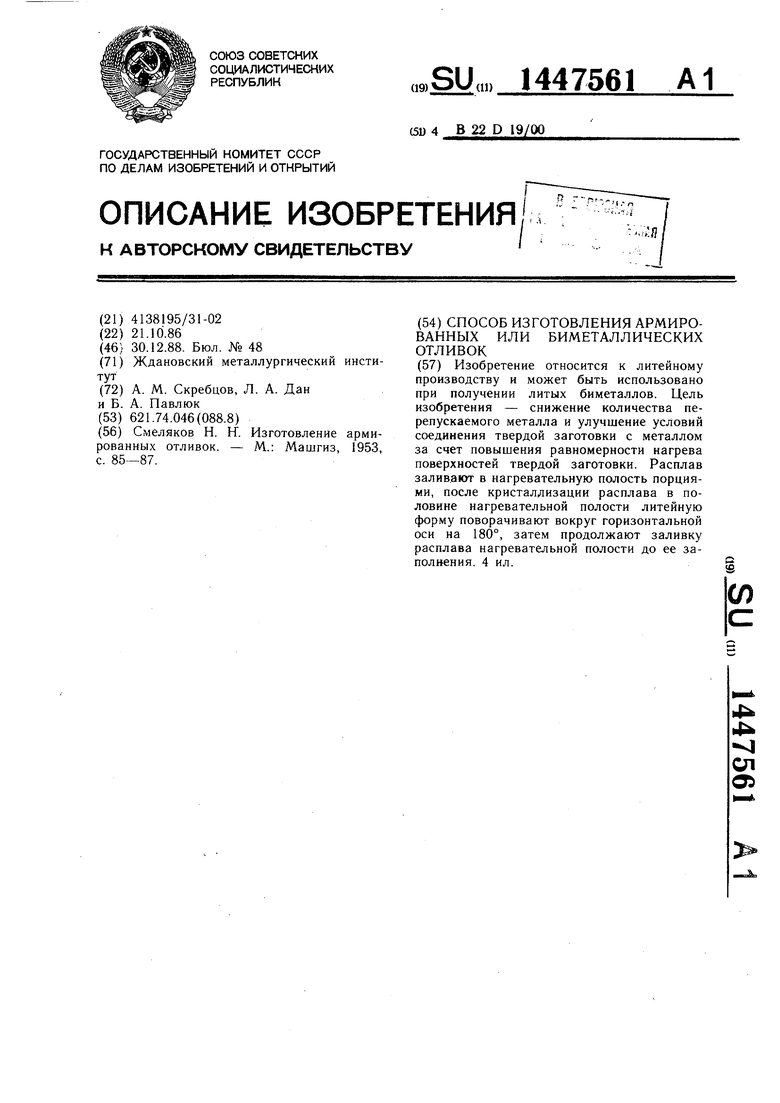

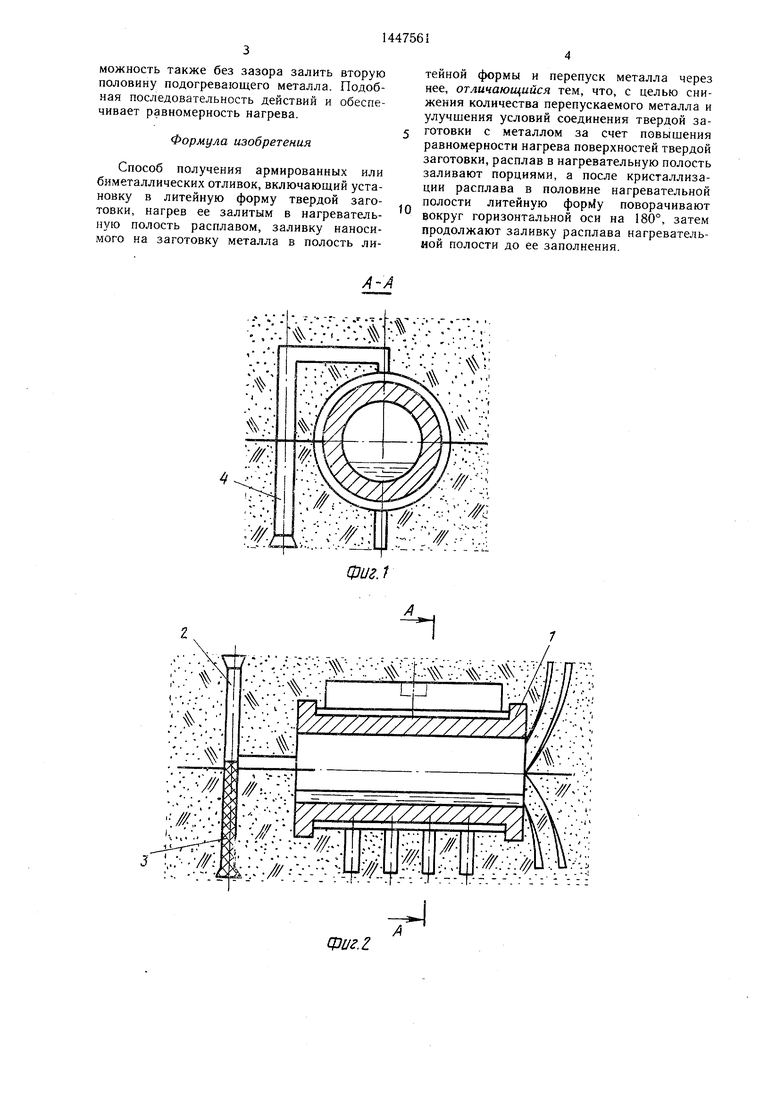

На фиг. 1-4 представлены схемы реализации предложенного способа изготовления армированных или биметаллических отливок.

Металл наплавляют по внешней поверхности детали.

Заготовку нагревают, заливая в нагревательную полость расплав с последуюшим перепуском металла по поверхности соединения с заготовки. Эффективность нагрева твердой заготовки связана с интенсивностью теплообмена с кристаллизующимся расплавом. Заливка нижней части нй- гревательной полости (до разъема формы) про.чзводится порциями расплава. После его кристаллизации переворачивают форму вокруг горизонтальной оси на 180° и заливают вторую половину нагревательной полости.

Это компенсирует неравномерность тепловых потоков на различных стадиях технологического процесса получения отливок.

Отвод тепла от расплавленного металла до начала его затвердевания вверх примерно в 5 раз интенсивнее, чем отвод в.чиз. После начала кристаллизации по- догреваюш.его расплава, если он залит, например, под или во внутреннюю ее полость, начинается его усадка и отход от верхней стенки детали. Появляется воздушный зазор, тепловое сопротивление которого во много раз больше теплового сопротивления металла. Теплоотдача вниз больше, чем теплоотдача вверх. Обш,ее количество тепла, отданное подогреваюш:ей порцией расплава вниз, также больше отданного вверх. Поэтому температура нижней стенки выше. В результате при заливке металла на поверхность заготовки у более холодной поверхности ее может наблюдаться несплавление, растрескизаь ие метал.ла. KpOAie того, градиент температуры в заготовке может привести к ее короблению.

Пример. Чугунную заготовку 1 массой 22-24 кг, подлежащую наплавке жидким чугуном, устанавливают в сухую песчано- глинистую форму. Форма находится в положении по фиг. 1. Через специальную литниковую систему 2 заливают расплавленный чугун при 1350-1380°С в количестве 3-3,5 кг. Через 1-2 мин заливают еще 4-4,5 кг расплава. После выдержки 3-5 мин форму переворачивают на 180°, при этом керамическую пробку переставляют в положение по фиг. 3. Залитый ранее металл оказывается сверху

(манипуляции с формой осуществляют с помощью электротали).

Затем снова заливают 3-3,5 кг чугуна и после выдержки 5 мин доливают оставшиеся 4-4,5 кг. Суммарное количество расплава, залитого в полость ролика для подогрева,15 кг. Через 15-18 мин по литниковой системе 4 заливают наплавочный сплав при 1380-1400°С.

Параллельно трижды опробовали залив ку 15 кг подогревающего расплава за один прием при положении формы по фиг. 3, после его кристаллизации через. 30 мин проводили заливку металла.

Эффективность нагрева детали 1 опре5 деляли с помощью термопар, зачеканенных в ее тело по четырем образующим: верхней и нижней, двум боковым. Общее количество термопар - 24. Регистрирующий прибор ЭПП-09М.

Анализ кривых нагрева показал, что раз0 ность температур на боковых гранях для соответствующих по длине друг другу точек для обоих вариантов нагрева не превышает 5°С.

При нагреве по предложенному-способу

5 .максимальная разность температур верхней и нижней повепхностей ролика не превышает Ш-15°С При подогреве известным способом эта разность доходит до 45-50°С. После наплавки при нагреве по известному варианту при прочих равных усло0 ВИЯХ с предлагаемь м способом наплавленный слой имеет продольные трещины в аижней (по фиг. 2) част.ч в двух из трех случаев.

Коэффициент теплоотдачи для верхней и нижней граней остывающего в воде, напри5 мер, сляба, равен 700-800 и 20-- 180 BT/:,. Поэтому до начала кристаллизации верхней части подогреваемой заготовки отдается больше тепла, че.м нижней. После кристаллизации между верхней стенкой полости и подогревающей порцией гу1еталла образуется зазор, термическое сопротивление которого на несколько порядков выше, чем у металла, после кристаллизации расплава нижняя часть заготовки получает тепла больше, чем верх:- яя. В силу

5 того, что при кристаллизации тепла выделяется бо., чем при снятии перегрева, низ детали нагревается сильнее, чем верх. Это и приводит к току, что на готовой биметаллической детали образуются неснлавле. -гия и продольные трещины.

0 Переворот формы на 180° после кристаллизации половины порции расплава в нагревахельные полости препятствует появлению зазора, между верхней стенкой и расплавом. Это следует из того, что залитая порциями первая половина расплава

5 плотно фиксируется в нижней части полости без зазора. После поворота формы на 180° она оказывается сверху, обеспечивая возможность также без зазора залить вторую половину подогревающего металла. Подобная последовательность действий и обеспечивает равномерность нагрева.

Формула изобретения

Способ получения армированных или биметаллических отливок, включающий установку в литейную форму твердой заготовки, нагрев ее залитым в нагревательную полость расплавом, заливку наносимого на заготовку металла в полость ли

тейной формы и перепуск металла через нее, отличающийся тем, что, с целью снижения количества перепускаемого металла и улучщения условий соединения твердой заготовки с металлом за счет повышения равномерности нагрева поверхностей твердой заготовки, расплав в нагревательную полость заливают порциями, а после кристаллизации расплава в половине нагревательной полости литейную форМу поворачивают вокруг горизонтальной оси на 180°, затем продолжают заливку расплава нагревательной полости до ее заполнения.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ОТЛИВОК ИЗНОСОСТОЙКИХ БИМЕТАЛЛИЧЕСКИХ БИЛ | 2016 |

|

RU2635496C1 |

| Способ центробежного литья биме-ТАлличЕСКиХ зАгОТОВОК | 1979 |

|

SU806241A1 |

| Способ получения литых штампов | 1983 |

|

SU1138240A1 |

| СПОСОБ ЦЕНТРОБЕЖНОЙ ОТЛИВКИ БИМЕТАЛЛИЧЕСКИХ ЧУГУННЫХ ЗАГОТОВОК | 1998 |

|

RU2117548C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТОЛСТОСТЕННЫХ ОТЛИВОК ИЗ ЧУГУНА С ШАРОВИДНЫМ ГРАФИТОМ | 2011 |

|

RU2440214C1 |

| СПОСОБ ЦЕНТРОБЕЖНОЙ ОТЛИВКИ МАССИВНЫХ БИМЕТАЛЛИЧЕСКИХ ВАЛКОВ СО СПЛОШНЫМ СЕЧЕНИЕМ | 2007 |

|

RU2338623C1 |

| Устройство для изготовления биметаллических заготовок | 1977 |

|

SU789240A1 |

| Способ изготовления биметаллических отливок червячных колес | 1985 |

|

SU1313555A1 |

| Способ получения литых биметаллических штампов системы "ферритокарбидная сталь - аустенитно-бейнитный чугун" | 2018 |

|

RU2677645C1 |

| СПОСОБ ПОЛУЧЕНИЯ ОТЛИВОК И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2007 |

|

RU2361696C2 |

Изобретение относится к литейному производству и может быть использовано при получении литых биметаллов. Цель изобретения - снижение количества перепускаемого металла и улучшение условий соединения твердой заготовки с металлом за счет повышения равномерности нагрева поверхностей твердой заготовки. Расплав заливают в нагревательную полость порциями, после кристаллизации расплава в половине нагревательной полости литейную форму поворачивают вокруг горизонтальной оси на 180°, затем продолжают заливку расплава нагревательной полости до ее заполнения. 4 ил.

:;vjV;-}v S

J :.л. //;

:-. ; ш т-Фиг.г

ж :-:::;::

, .,

Фиг. 1

Ш1:|-:

m:; ;:: li:uv;

...

Фиг.з

i m r-te|ti tv -w

|7 ---: || 1|Г: -|||у-.- ||--Ж г -:.-:-//у- х

:v...:-::j :4v:.

Ж

-А д

;- -

Жл

-АЛ

| Смеляков Н | |||

| К | |||

| Изготовление армированных отливок | |||

| - М.: Машгиз, 1953, с | |||

| Устройство для выпрямления опрокинувшихся на бок и затонувших у берега судов | 1922 |

|

SU85A1 |

Авторы

Даты

1988-12-30—Публикация

1986-10-21—Подача