Известны конструкции силовых гоотовок к агрегатным станкам, снабженных пневматическим роторным приводом вращения шнннделя и пневмогидравлическим приводом его подачи. Однако эти конструкции не обеспечивают возможность сверления глубоких отверстий, т. к. необходим периодический вывод сверла из отверстия для его очищения от стружки.

Предлагаемая силовая головка свободна от этого недостатка. Достигается это тем, что воздушный золотник привода подачи щпинделя связан с передвижной и автоматически поворачиваемой штангой. Штанга несет на себе ряд переставных упоров, смешенных один относительно другого на некоторый угол. Эти упоры предназначены для многократного переключения воздушного золотника при последовательном воздействии на них поводка шпинделя при его осевых рабочих перемеш;ениях.

Кроме того, в головке установлен соосно со штангой неподвижный барабан с замкнутым зигзагообразным пазом на его поверхности. По этому пазу скользит подпружиненный палец, установленный на штанге. Применение барабана обеспечивает осушествление автоматического поворота штанги за каждый двойной ход шпинделя на угол относительного смешения упоров.

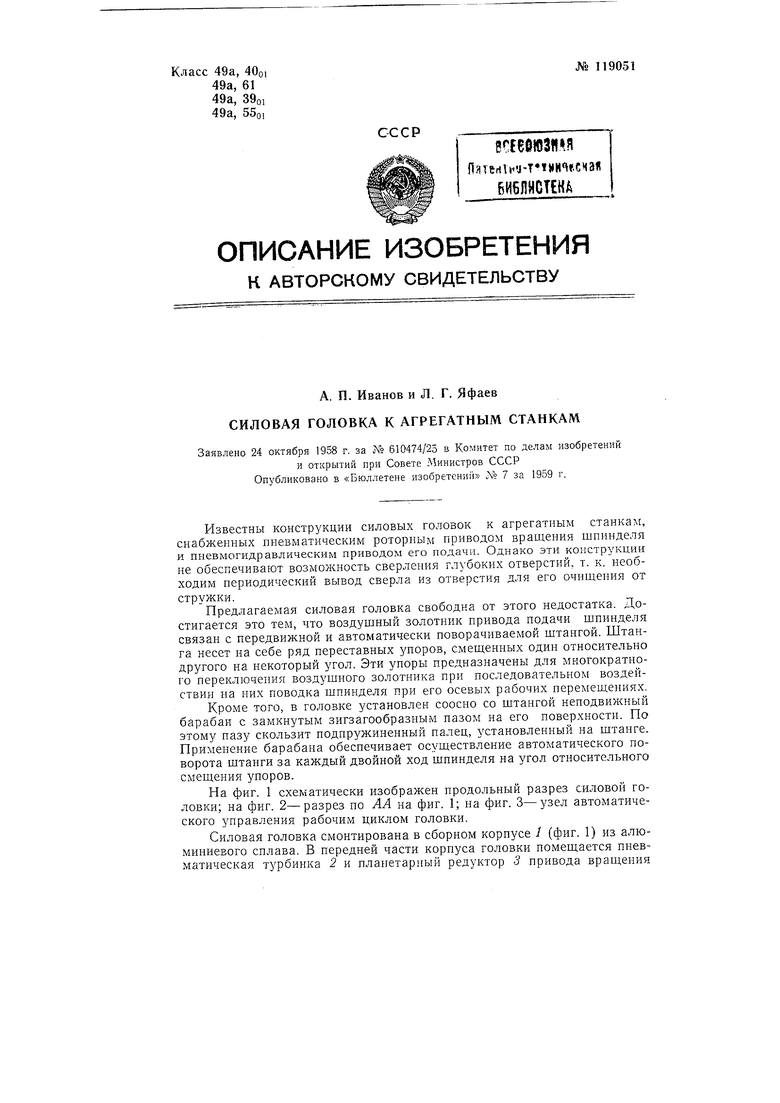

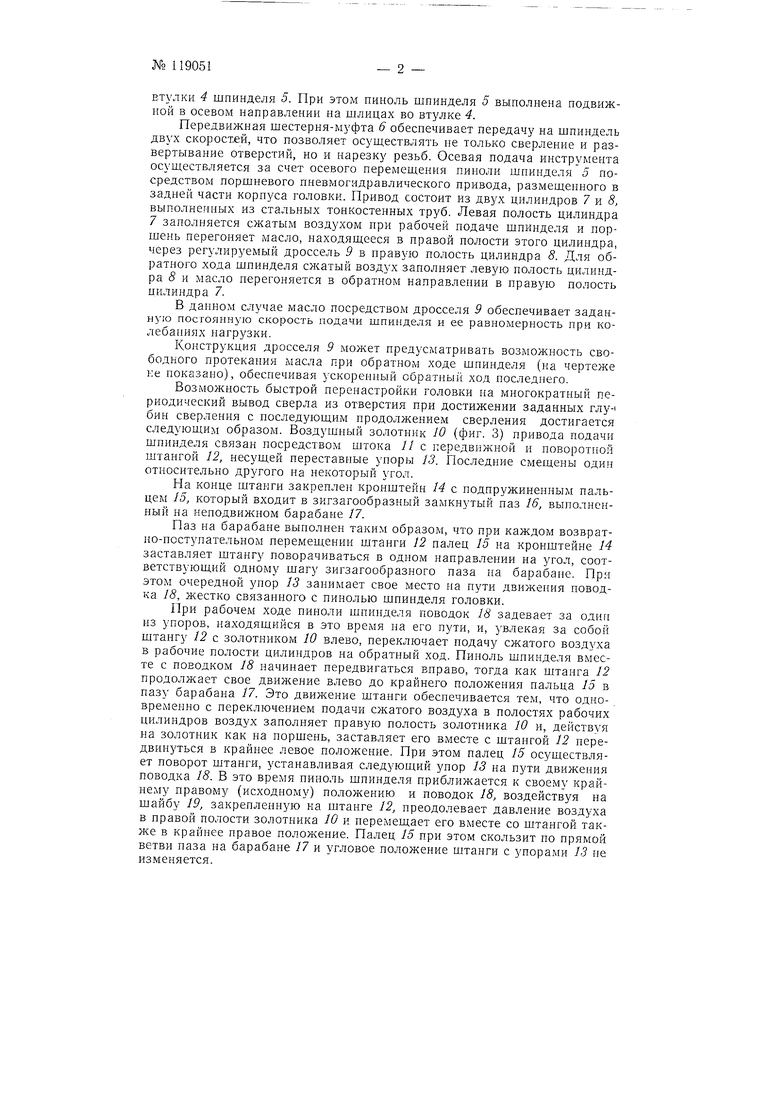

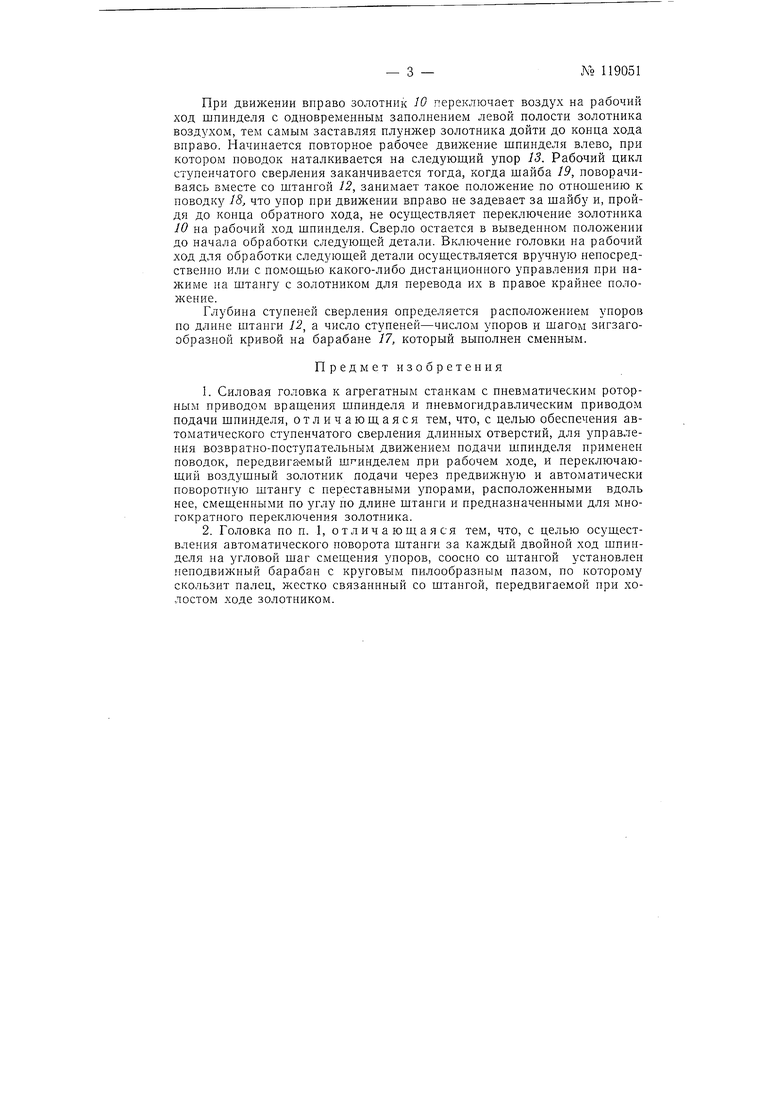

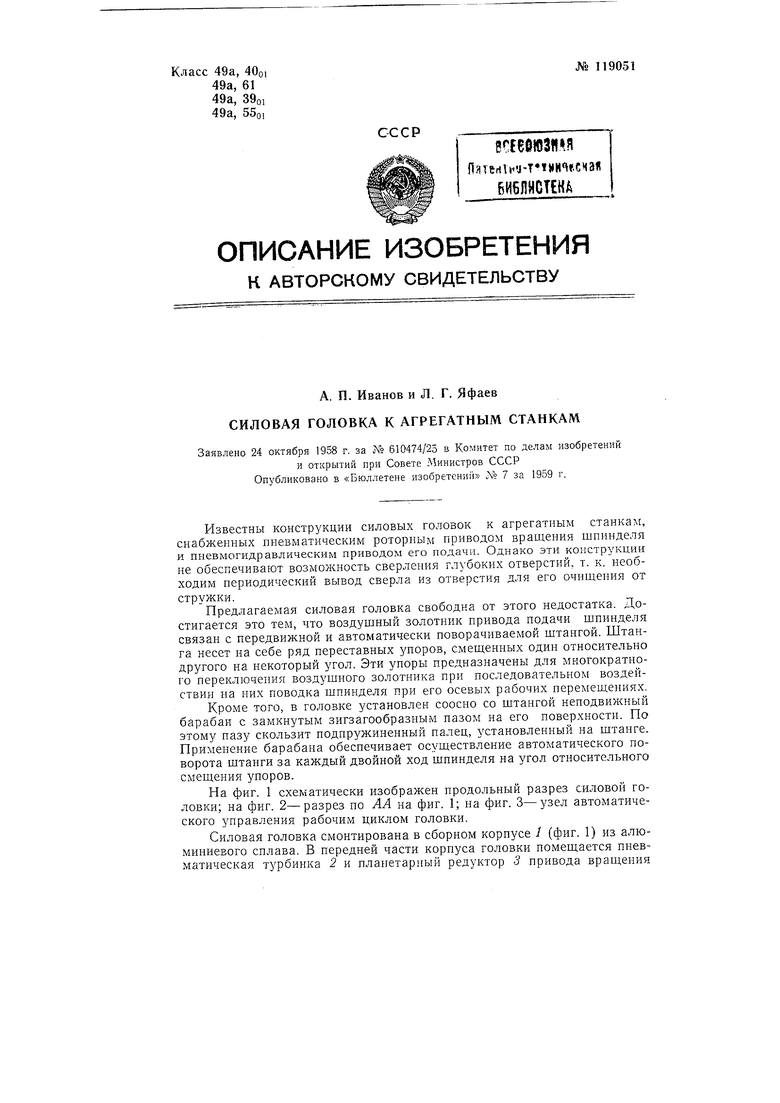

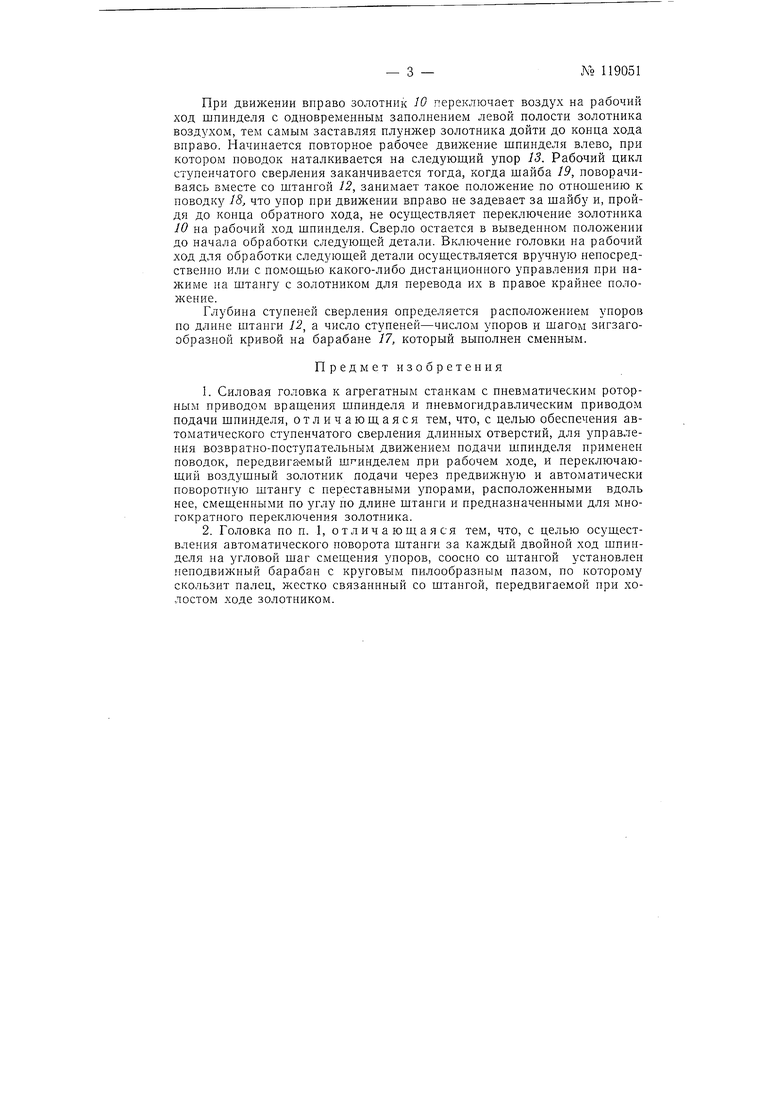

На фиг. 1 схематически изображен продольный разрез силовой головки; на фиг. 2-разрез по АА на фиг. 1; на фиг. 3-узел автоматического управления рабочим циклом головки.

Силовая головка смонтирована в сборном корпусе 1 (фиг. 1) из алюминиевого сплава. В передней части корпуса головки помещается пневматическая турбинка 2 и планетарный редуктор 3 привода вращения

№ 119051

Етулки 4 шпинделя 5. При этом пиноль шпинделя 5 выполнена подвижной в осевом нанравлении на шлицах во втулке 4.

Передвижная шестерня-муфта 6 обеспечивает передачу на шпиндель двух скоростей, что позволяет осушествлять не только сверление и развертывание отверстий, но и нарезку резьб. Осевая подача инструмента осуществляется за счет осевого перемеш;ения пиноли шпинделя 5 посредством поршневого пневмогидравлического привода, размещенного в задней части корпуса головки. Привод состоит из двух цилиндров 7 и S. выполненпых из стальных тонкостенных труб. Левая полость цилиндра 7 заполняется сжатым воздухом при рабочей подаче шпинделя и поршень перегоняет масло, находящееся в правой полости этого цилиндра, через регулируемый дроссель 9 в правую полость цилиндра 8. Для обратного хода шпинделя сжатый воздух заполняет левую полость цилиндра S и масло перегоняется в обратном направлении в правую полость нилиндра 7.

В данном случае масло посредством дросселя 9 обеспечивает заданную постоянную скорость подачи шпинделя и ее равномерность при колебаниях нагрузки.

Конструкция дросселя 9 может предусматривать возможность свободного протекания масла при обратном ходе шнииделя (на чертеже Ее показано), обеспечивая ускоренный обратный ход последнего.

Возможность быстрой перенастройки головки на многократный периодический вывод сверла из отверстия при достижении заданных глу-i бин сверлеиия с последующим продолжением сверления достигается следующим образом. Воздушный золотник Ю (фиг. 3) привода подачи шпинделя связан посредством штока // с передвижной и поворотной штангой 12, несушей переставные упоры 13. Последние смещены один относительно другого на некоторый угол.

Па конце штанги закреплен кронштейн 14 с подпружиненным пальцем 15, который входит в зигзагообразный замкнутый паз 16, выполненный на ненодвижиом барабане 17.

Паз на барабаие выполнен таким образом, что при каждом возвратно-поступательном перемещении штанги 12 палец 15 на кронштейне 14 заставляет штангу поворачиваться в одном направлении на угол, соответствующий одному шагу зигзагообразного паза на барабаие. При этом очередной упор 13 занимает свое место иа пути движения поводка 18, жестко связанного с пинолью шпинделя головки.

При рабочем ходе пиноли шпинделя поводок 18 задевает за один из упоров, находяшийся в это время на его пути, и, увлекая за собой штангу 12 с золотником 10 влево, переключает подачу сжатого воздуха в рабочие полости цилиндров на обратный ход. Пииоль шиинделя вместе с поводком 18 начинает передвигаться вправо, тогда как штанга 12 продолжает свое движение влево до крайнего положеиия пальца 15 в пазу барабана 17. Это движение штанги обеспечивается тем, что одновременно с переключением подачи сжатого воздуха в полостях рабочих цилиндров воздух заполняет правую полость золотника 10 и, действуя на золотник как на поршень, заставляет его вместе с штангой 12 передвинуться в крайнее левое положение. При этом палец 15 осуществляет поворот штанги, устанавливая следующий упор 13 на пути движения поводка 18. В это время пиноль шпинделя приближается к своему крайнему правому (исходиому) положению и поводок 18, воздействуя на шайбу 19, закреплеииую на штанге 12, преодолевает давление воздуха в правой полости золотника 10 и неремещает его вместе со щтангой также в крайнее правое положение. Палец 15 при этом скользит по прямой ветви паза на барабане 17 и угловое положение штанги с упорами 13 не изменяется.

При движении вправо золотник 1G переключает воздух на рабочий ход шпинделя с одновременным занолиением левой полости золотника воздухом, тем самым заставляя плунжер золотника дойти до конца хода вправо. Начинается повторное рабочее движение шпинделя влево, при котором поводок наталкивается на следующий упор 13. Рабочий цикл ступенчатого сверления заканчивается тогда, когда шайба 19, поворачиваясь вместе со штангой 12, занимает такое положение по отношению к поводку 18, что упор при движении вправо не задевает за шайбу и, пройдя до конца обратного хода, не осуществляет переключение золотника 10 на рабочий ход шпинделя. Сверло остается в выведенном положении до начала обработки следующей детали. Включение головки на рабочий ход для обработки следующей детали осуществляется вручную непосредственно или с помощью какого-либо дистанционного управления при нажиме на штангу с золотником для перевода их в правое крайнее положение.

Глубина ступеней сверления определяется расположением упоров по длине штанги 12, а число ступеней-числом упоров и шагом зигзагообразной кривой на барабане /7, который выполнен сменным.

Предмет изобретения

1.Силовая головка к агрегатным станкам с пневматическим роторным приводом вращения шпинделя и пневмогидравлическим приводом подачи шпинделя, отличающаяся тем, что, с целью обеспечения автоматического ступенчатого сверления длинных отверстий, для управления возвратно-поступательным движением подачи щпинделя применен поводок, передвига-емый Ш1 инделем при рабочем ходе, и переключающий воздушный золотник подачи через предвил ную и автоматически поворотную штангу с переставными упорами, расположенными вдоль нее, смещенными по углу по длине штанги и предназначенными для многократного переключения золотника.

2.Головка по п. 1, отличающаяся тем, что, с целью осуществления автоматического поворота штанги за каждый двойной ход шпинделя на угловой шаг смещения упоров, соосно со штангой установлен неподвижный барабан с круговым пилообразным пазом, по которому скользит палец, жестко связаннный со штангой, передвигаемой при холостом ходе золотником.

№ 119051

| название | год | авторы | номер документа |

|---|---|---|---|

| Агрегатная силовая головка для сверления или вырезания отверстия в листовом материале | 1959 |

|

SU124276A1 |

| Пневмогидравлическое устройство защиты инстумента для глубокого сверления | 1973 |

|

SU467793A1 |

| СИЛОВАЯ ГОЛОВКА | 1992 |

|

RU2009784C1 |

| Устройство для сверления отверстий | 1960 |

|

SU142855A1 |

| Шпиндельная бабка сверлильного станка | 1978 |

|

SU780981A1 |

| Сверлильная головка с автоматическим регулированием подачи | 1977 |

|

SU680818A1 |

| Сверлильная головка с автоматическим регулированием подачи | 1973 |

|

SU475223A1 |

| Устройство для сверления глубоких отверстий | 1982 |

|

SU1093425A1 |

| Патрон для двухступенчатого сверла | 1958 |

|

SU119053A1 |

| Сверлильная головка | 1983 |

|

SU1131606A1 |

Авторы

Даты

1959-01-01—Публикация

1958-10-24—Подача