Изобретение относится к обработке металлов давлением, в частности к изготовлению прокаткой плакированных листов и лент из алюминиевых сплавов.

Известен способ плакирования алюминия и его сплавов силумином, включающий зачистку контактных поверхностей основного и плакирующего слоев, сборку пакета и совместную прокатку, причем основной слой предварительно упрочняют прокаткой до достижения сопротивления деформации, равного 0,7-0,9 сопротивления деформации плакирующего слоя (а.с. №923733, МПК В23К 20/04, БИ №16, 1982).

Недостатком способа является низкая прочность соединения слоев. Наиболее близким по технической сущности к заявленному способу является способ изготовления ленты для глубокой вытяжки (а.с. 1191230, МПК В23К 20/04, опубл. 1985 г., БИ 42), в котором используют пакет, включающий два плакирующих слоя, размещенных с двух сторон плакируемого слитка из алюминиевого сплава, нагрев, горячую и холодную многопроходную прокатку.

Недостатком этого способа является неравномерность распределения плакирующего слоя по длине и ширине фольги вследствие резкой анизотропии предварительно прокатанного текстурированного планшета и литого слитка.

В основу изобретения поставлена задача повышения качества сварки плакирующего планшета и слитка и обеспечения равномерного распределения плакирующего слоя по длине и ширине ленты.

Данная задача решается за счет того, что в способе изготовления плакированной фольги прокаткой, включающем сборку пакета, состоящего из плакирующих планшет, размещенных с двух сторон слитка из алюминиевого сплава, нагрев, горячую и холодную многопроходную прокатку, согласно изобретению используют силуминовые планшеты, анизотропия деформационных свойств которых равна анизотропии деформационных свойств слитка, а холодную прокатку заканчивают при температуре 165±5°С с последующим охлаждением на воздухе.

Кроме того, плакирование используют силуминовые планшеты толщиной 2-6% от толщины пакета.

Существенными признаками заявленного объекта, подтверждающими новизну, является: плакирование осуществляют силуминовыми планшетами, анизотропия свойств которых обеспечивает идентичность с плакируемым слитком, развитие пластической деформации в процессе совместной горячей прокатки пакета.

В качестве показателей анизотропии деформационных свойств использованы коэффициенты поперечной деформации:

μij=εi/εj, где εi - истинная деформация сжатия по ширине образца при его линейном растяжении;

εj - истинная деформация растяжения по ширине образца вдоль приложенной силы.

При определении анизотропии слитков и плакирующих планшет образцы вырезались вдоль, поперек и под углом 45° к направлению прокатки. Способ осуществляется следующим образом: эффект повышения качества сварки плакирующего пакета со слитком и равномерности распределения плакирующего слоя по длине и ширине ленты достигается использованием для плакирования силуминовых пакетов, показатели анизотропии которых идентичны показателям анизотропии слябов.

Пример: из промышленных слитков сплава 3003 вырезались образцы в направлениях 0°, 45°, 90° относительно оси прокатки. В результате испытаний были определены показатели анизотропии деформационных свойств слитка μij; μ0°=0,46; μ45°=0,49; μ90°=0,52. Затем по специальной методике рассчитывался состав текстуры силуминового темплета, который обеспечивает идентичные слитку показатели анизотропии. Определялся примерный режим обжатия силуминового слитка, исходя из которого определялся начальный размер силуминового слитка. Затем проводились гомогенизация, фрезеровка и нагрев под горячую прокатку силуминового слитка по специальным режимам, обеспечивающим получение в силуминовом темплете значения показателей анизотропии

μ0°=0,46; μ45°=0,49; μ90°=0,52.

Полученные таким образом силуминовые планшеты закреплялись с двух сторон промышленного слитка из сплава 3003 и осуществлялась совместная горячая прокатка в рулон на толщину 4,0±0,1 мм. Затем рулон подвергают холодной прокатке до толщины ленты 0,2÷0,3 мм с температурой конца проката, равной 165±5°С с охлаждением на воздухе.

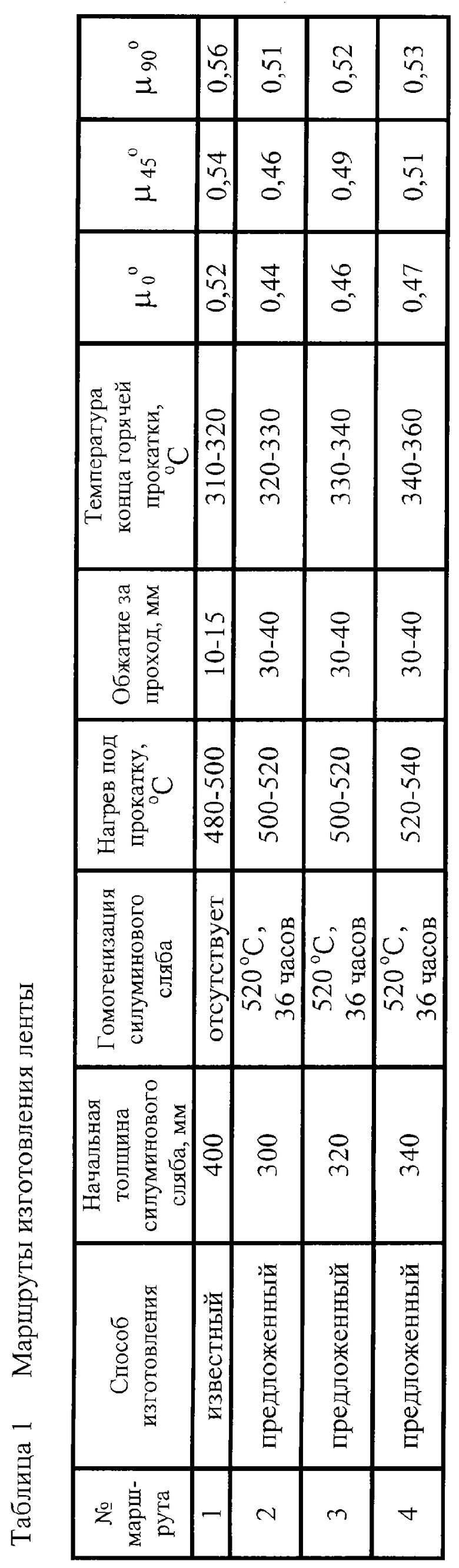

Конкретные режимы и результаты измеренных коэффициентов анизотропии приведены в таблице 1.

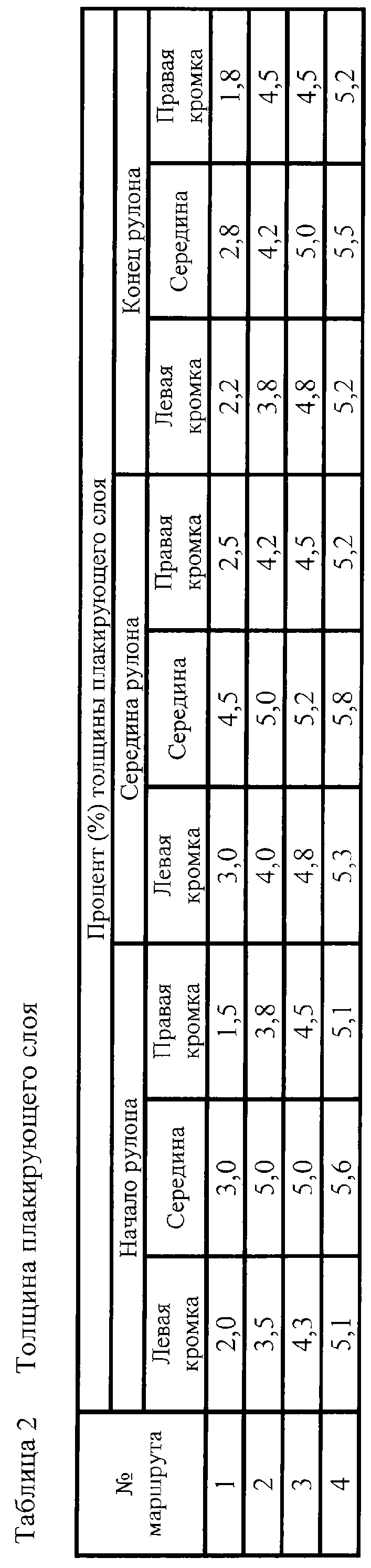

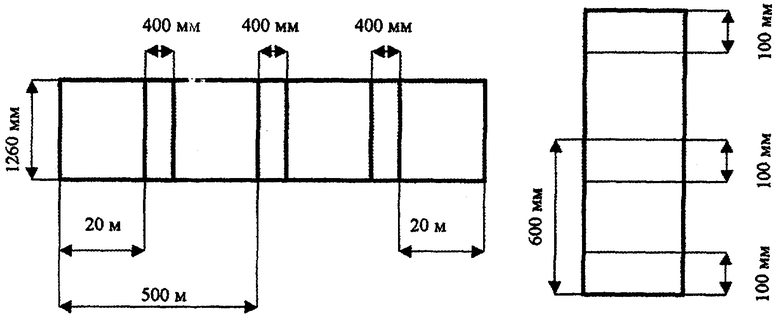

Качество плакировки оценивали на холоднокатаной ленте путем отбора образцов по длине рулона от начала, середины и конца рулона. Затем из отобранных карточек вырезались образцы от краев и середины карточки для замера толщины плакирующего слоя. Схема отбора образцов приведена на чертеже. Расчетная толщина плакировки 4,5-5,0% от толщины ленты (допуск от 3 до 6%)

Результаты замеров приведены в таблице 2. Из таблицы видно, что самым оптимальным является второй предложенный маршрут изготовления, где прокатка силуминовых планшет осуществляется из слитков толщиной 320 мм с обязательной гомогенизацией, нагревом под горячую прокатку при температуре 500÷520°С с обжатиями за проход 30÷40 мм и концом горячей прокатки при температуре 330÷340°С.

Использование предлагаемого способа по сравнению с известными позволяет получать равномерную плакировку как по длине, так и по ширине рулона. Данный способ позволяет повысить качество сварки плакирующего планшета и слитка.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ПЛАКИРОВАННЫХ ЛИСТОВ | 1992 |

|

RU2025238C1 |

| Способ изготовления ленты для глубокой вытяжки | 1983 |

|

SU1191230A1 |

| СПОСОБ ПОЛУЧЕНИЯ ЛИСТОВ ИЗ АЛЮМИНИЯ И НИЗКОПРОЧНЫХ АЛЮМИНИЕВЫХ СПЛАВОВ С УТОЛЩЕННОЙ ПЛАКИРОВКОЙ ИЗ ВЫСОКОПРОЧНЫХ АЛЮМИНИЕВЫХ СПЛАВОВ | 2004 |

|

RU2263014C1 |

| Способ получения плакированных листов из сплава на основе системы Al-Cu-Mg-Mn | 2022 |

|

RU2801806C1 |

| ПЛАКИРОВАННЫЕ ОСНОВЫ ИЗ СПЛАВОВ И СПОСОБ ИХ ИЗГОТОВЛЕНИЯ | 2005 |

|

RU2388582C2 |

| СПОСОБ ПЛАКИРОВАНИЯ АЛЮМИНИЯ И ЕГО СПЛАВОВ | 1991 |

|

RU2013193C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ БИМЕТАЛЛИЧЕСКОГО ПРОКАТА ДРАГОЦЕННЫХ МЕТАЛЛОВ | 2014 |

|

RU2562191C1 |

| ПРОКАТНЫЙ СТАН ДЛЯ ХОЛОДНОГО ПЛАКИРОВАНИЯ АЛЮМИНИЯ ДРУГИМИ МЕТАЛЛАМИ | 2003 |

|

RU2230639C1 |

| Способ изготовления биметаллических изделий | 1982 |

|

SU1031691A2 |

| Способ получения сверхпластичного плакированного материала на основе алюминия | 2016 |

|

RU2637842C1 |

Изобретение может быть использовано при изготовлении прокаткой плакированных листов и лент из алюминиевых сплавов. Осуществляют плакирование слитков из алюминиевых сплавов силуминовыми планшетами, анизотропия деформационных свойств которых равна анизотропии деформационных свойств слитков. Проводят горячую и холодную многопроходную прокатку. Холодную прокатку заканчивают при температуре 165±5°С с последующим охлаждением на воздухе. Используют силуминовые планшеты толщиной 2-6% от толщины пакета. Способ обеспечивает получение равномерной плакировки по длине и ширине рулона, а также высокое качество сварки плакирующего планшета и слитка. 1 з.п. ф-лы, 1 ил., 2 табл.

| Способ изготовления ленты для глубокой вытяжки | 1983 |

|

SU1191230A1 |

| Способ производства алюминиевойфОльги для изгОТОВлЕНия дЕТАлЕйМЕТОдОМ шТАМпОВКи | 1979 |

|

SU850730A1 |

| Способ изготовления плоского проката из алюминия | 1989 |

|

SU1661241A1 |

| МАТЕРИАЛ ДЛЯ ЛЕГИРОВАНИЯ АЛЮМИНИЕВЫХ СПЛАВОВ | 1994 |

|

RU2049135C1 |

| WO 9203586 A1, 05.03.1992 | |||

| Способ определения индивидуальной чувствительности к гемосорбции при печеночных патологиях | 1983 |

|

SU1153887A1 |

Авторы

Даты

2007-06-10—Публикация

2005-04-07—Подача