(

со

.

Изобретение относится к переработке полимерных материалов методом экструзионно-раздувного формования и может быть использовано для получения различных полых изделий.

Цель изобретения - уменьшение разнотолщинности изделий.

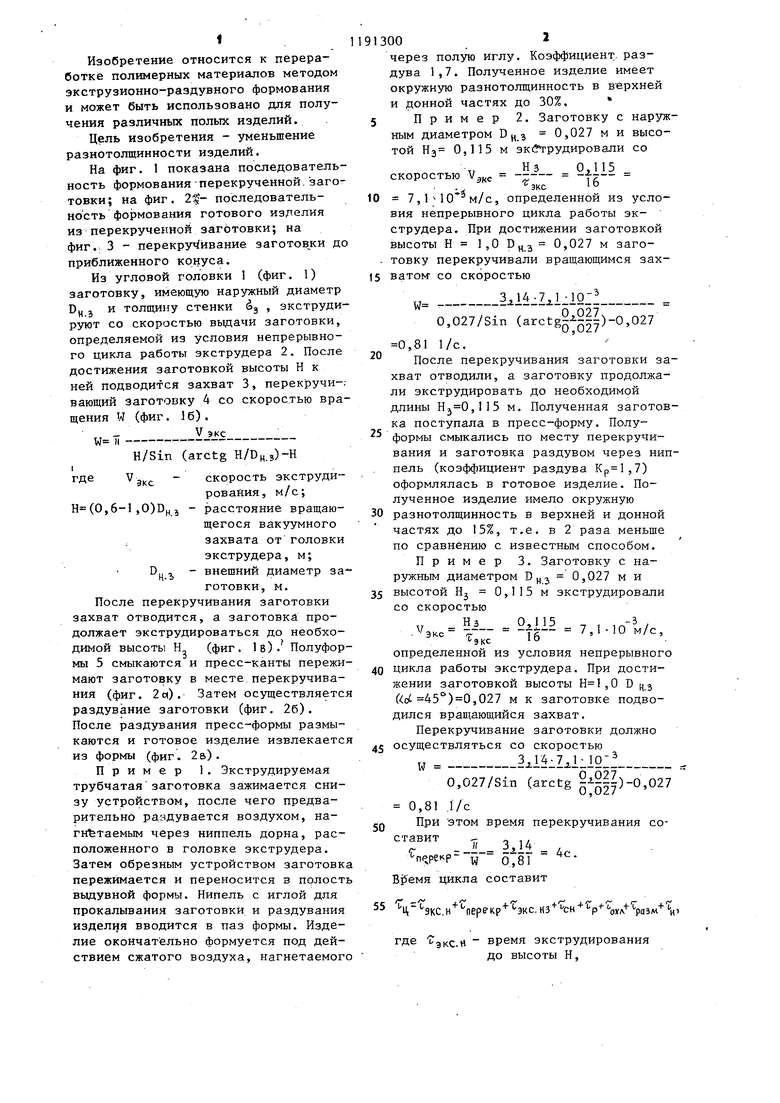

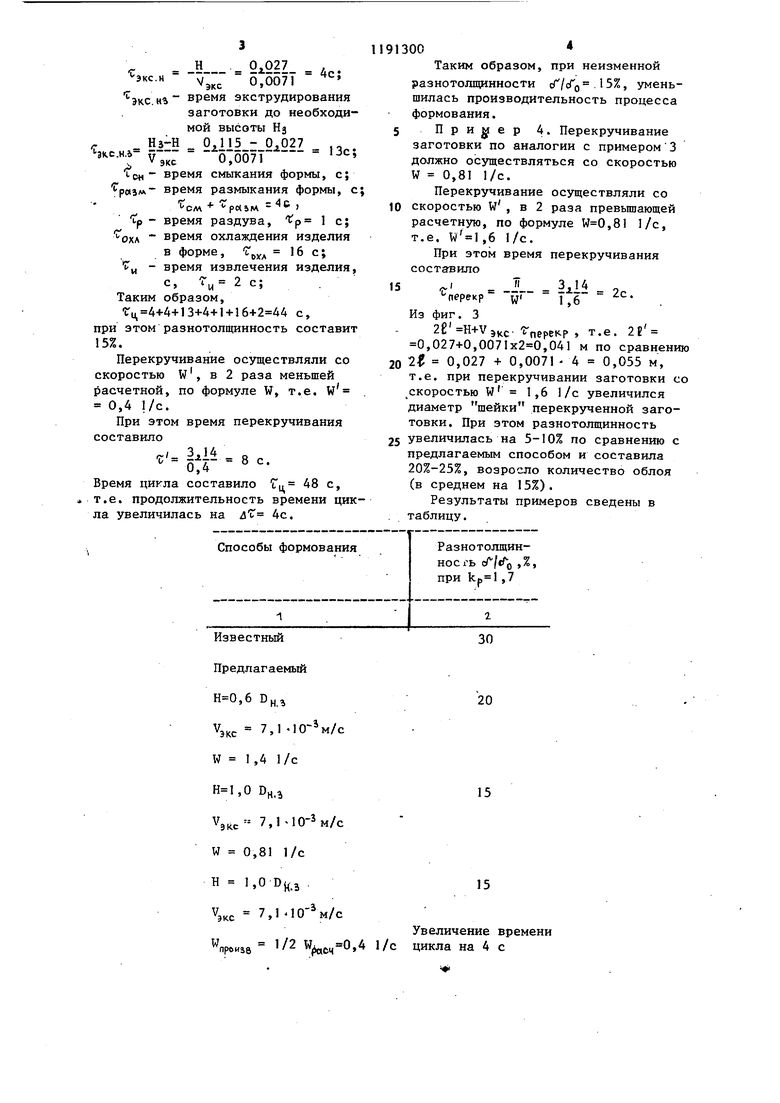

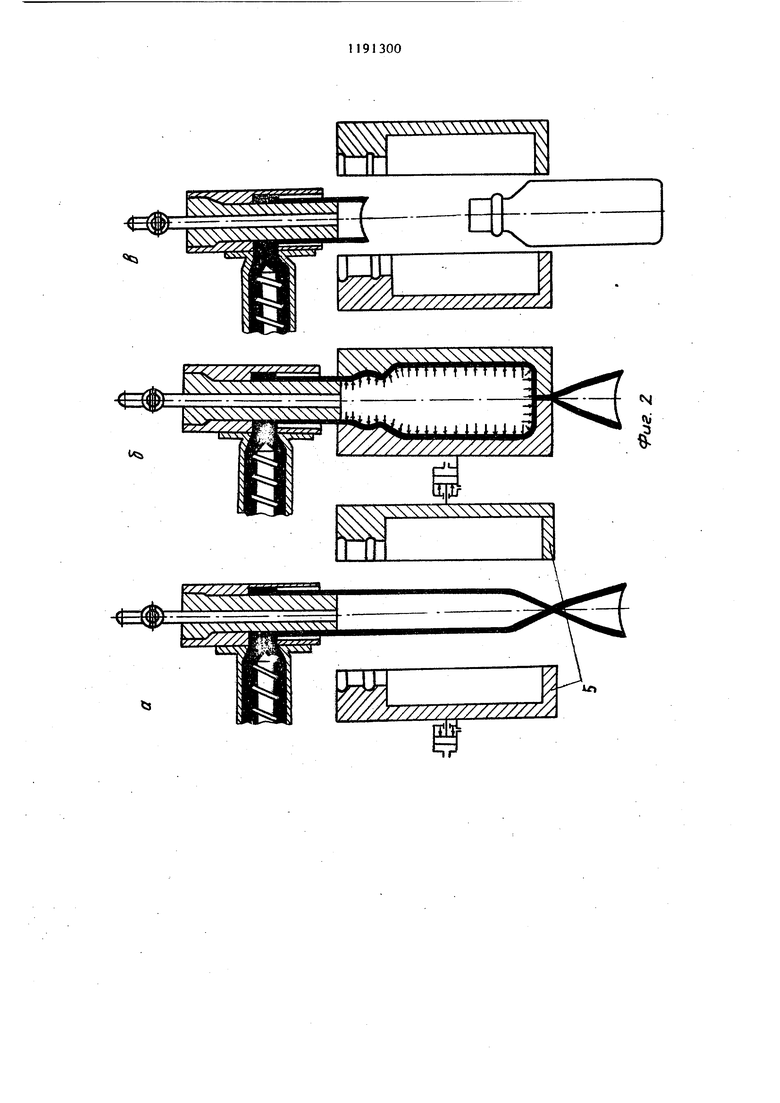

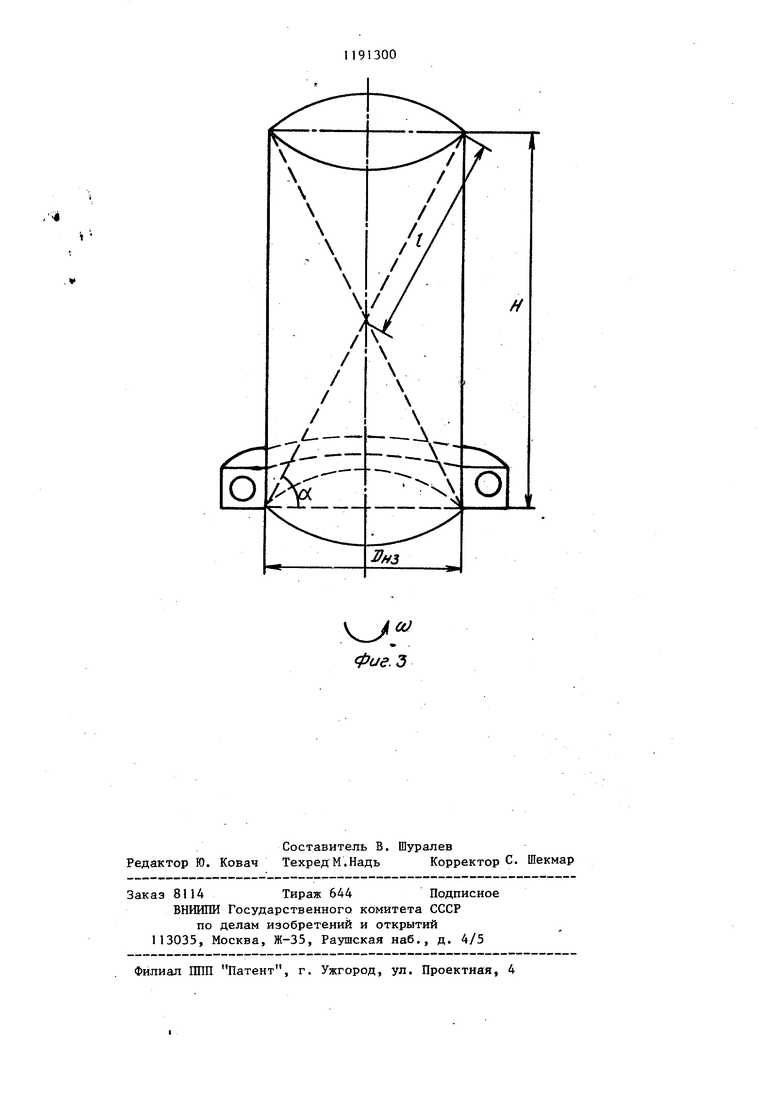

На фиг. 1 показана последовательность формования перекрученной,заготовки; на фиг. 2f- последовательность формования готового изделия из перекрученной заготовки; на фиг. 3 - перекручивание заготов ки до приближенного конуса.

Из угловой головки 1 (фиг. 1) заготовку, имеющую наружный диаметр Вц J и толщину стенки &у , экструдируют со скоростью выдачи заготовки, определяемой из условия непрерывного цикла работы экструдера 2. После достижения заготовкой высоты Н к ней подводится захват 3, перекручивающий заготовку 4 со скоростью вращения W (фиг. J6).

VSKC

W II

H/Sin (arctg И/Вц.з)-Н

V

скорость экструдигде

экс ровайия, м/с; Н(0,6-1,0) - расстояние вращающегося вакуумного ; захвата от головки

экструдера, м; D.. , - внешний диаметр э

готовки, м.

После перекручивания заготовки захват отводится, а заготовки продолжает экструдироваться до необходимой высоты Н, (фиг. IB). Полуформы 5 смыкаются и пресс-канты пережимают заготовку в месте перекручивания (фиг. 2и). Затем осуществляется раздувание заготовки (фиг. 26). После раздувания пресс-формы размыкаются и готовое изделие извлекается из формы (фиг. 2в).

Пример 1. Экструдируемая трубчатая заготовка зажимается снизу устройством, после чего предварительно раздувается воздухом, нагн таемым через ниппель дорна, расположенного в головке экструдера. Затем обрезным устройством заготовка пережимается и переносится з полость выдувной формы. Нипель с иглой для прокалывания заготовки и раздувания изделия вводится в паз формы. Изделие окончательно формуется под действием сжатого воздуха, нагнетаемого

1913002

через полую иглу. Коэффициент, раздува 1,7. Полученное изделие имеет окружную разнотолщинность в верхней и донной частях до 30%. 5 Пример 2. Заготовку с наружным диаметром Вцз 0,027 м и высотой Нз 0,115 м эк(трудировали со

0,

скоростью V;

экс „/ 1 f, .. экс о

7,1-10 м/с, определенной из условия непрерывного цикла работы экструдера. При достижении заготовкой высоты Н 1,0 Вцз 0,027 м заготовку перекручивали вращающимся захватом- со скоростью

-IQW

0,027/Sin (arctg - p)-0,027

0,81 1/c.

После перекручивания заготовки захват отводили, а заготовку продолжали экструдировать до необходимой длины ,115 м. Полученная заготовка поступала в пресс-форму. Полуформы смыкались по месту перекручивания и заготовка раздувом через ниппель (коэффициент раздува ,7) оформлялась в готовое изделие. Полученное изделие имело окружную

разнотолщинность в верхней и донной частях до 15%, т.е. в 2 раза меньше по сравнению с известным способом. Пример 3. Заготовку с наружным диаметром 0,027 м и

высотой Hj 0,115 м экструдировали со скоростью

0,115

Нз

-3

i-- 7,1-10 м/с.

16

ЭКС

определенной из условия непрерывного 40 цикла работы экструдера. При достижении заготовкой высоты ,0 D (ot 45)0,027 м к заготовке подводился вращающийся захват.

Перекручивание заготовки должно 45 осуществляться со скоростью

W ).0:l

0,027/Sin (arctg 2i2|Z)-o;o27

0,81 .1/c

gQ При ЭТОМ время перекручивания составит - „ . .

г- -пр.рекр-- 078Т цикла составит

55 .н nepeкp экc.нз+ tн VW paзм+ и

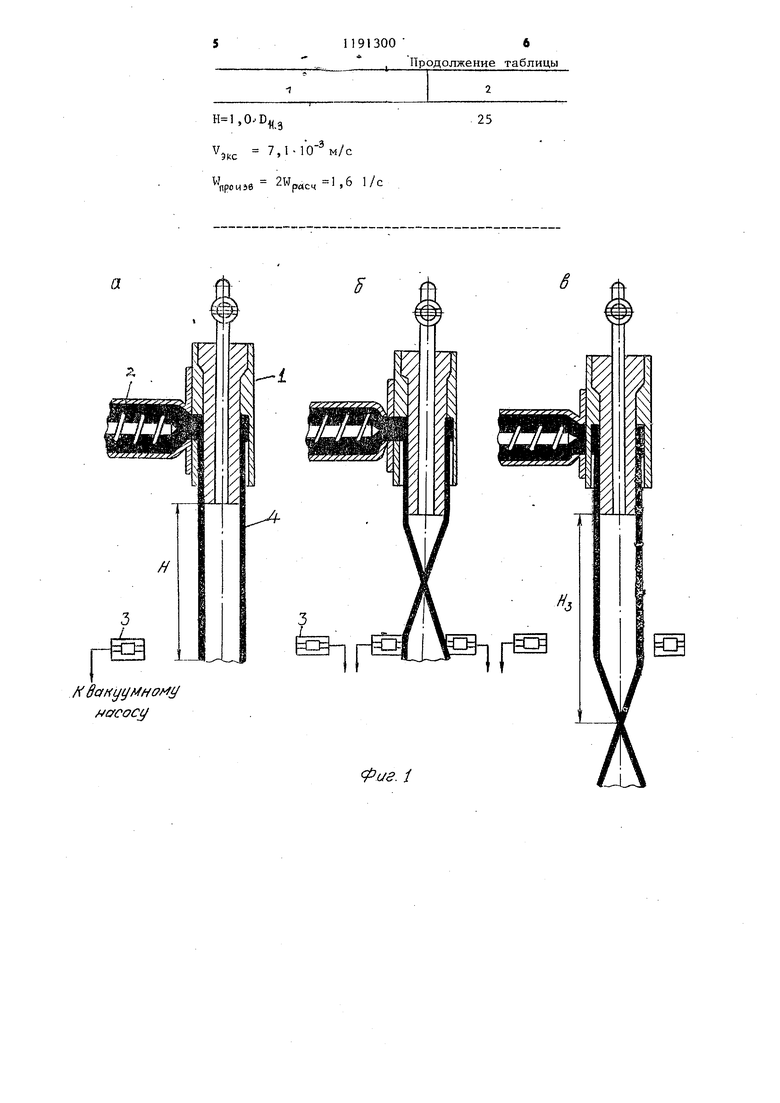

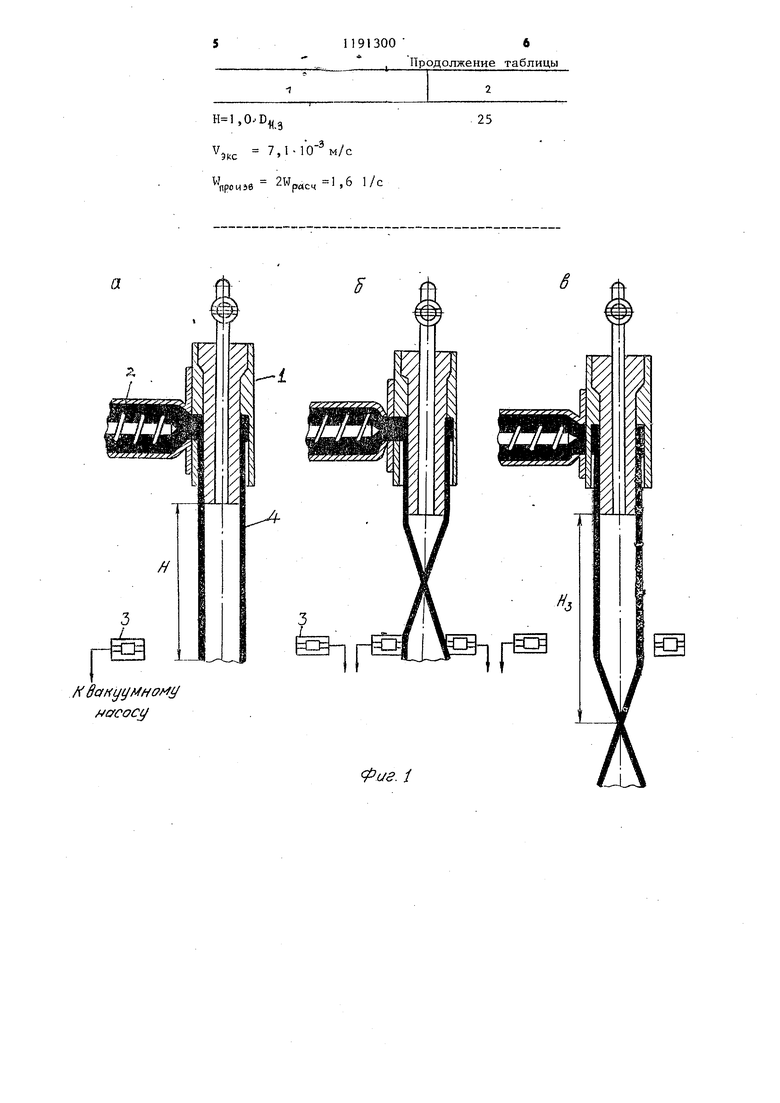

где tgKC.H время экструдирования до высоты Н, 0,027 , .А...... - Uf 0,0071 время экструдирования заготовки до необходи мой высоты Нз 0.,115 - с - «5-Э зкс.н.б- тт 07007Т tct, - время смыкания формы, с pot3№ время размыкания формы, pCtiM С ) рвремя раздува, 1 с ОХА время охлаждения изделия в форме, Гру 16 с; „ - время извлечения изделия с, Ju 2 с; . Таким образом, Гц 4+4+13+4+1+16+2 44 с, при этом разнотолщинность состави Перекручивание осуществляли со скоростью W, в 2 раза меньшей расчетной, по формуле W, т.е. W 0,4 1/с. При этом время перекручивания составило t 2.1 0,4 48 с. Время цикла составило т.е. продолжительность времени ци ла увеличилась на 4 4с. 00 Таким образом, при неизменной разнотолщинности сГ/(Го . 15%, уменьшилась производительность процесса формования. Призер 4. Перекручивание заготовки по аналогии с примером 3 должно осуществляться со скоростью W 0,81 1/с. Перекручивание осуществляли со скоростью W , в 2 раза превьшающей расчетную, по формуле ,8 1/с, т.е. ,6 1/с. При этом время перекручивания составило - nepBKf Из фиг. 3 28 Н+Уэкс гперекр , т.е. 0,027+0,0071x2 0,041 м по сравнению 2 0,027 + 0,0071 - 4 0,055 м, т.е. при перекручивании заготовки со скоростью W 1,6 1/с увеличился диаметр шейки перекрученной заготовки. При этом разнотолщинность увеличилась на 5-10% по сравнению с предлагаемым способом и составила 20%-25%, возросло количество облоя (в среднем на 15%). Результаты примеров сведены в таблицу.

СПОСОБ ФОРМОВАНИЯ ПОЛЫХ ПОЛИМЕРНЫХ ИЗДЕЛИЙ путем экструдирования заготовки, ее пережима захватом и раздува в форме, отличающийся тем, что, с целью уменьшения разнотолщинности изделий, пережим заготовки осуществляют путем ее перекрушвания вращающимся вакуумным захватом, причем перекручивание осуществляют со скоростью ,, Vjkc . , H7sin(arctg Н/Вцэ)-Н где Vj - скорость экструдирования, м/с; Н

цикла на 4 с

30

20

15

15

Увеличение времени

,

/5 7,ЫО М/С

произб . 1,6

9Т.,

р«сч / BanyyMHOf f/ ffCOCl

25 ае. i

i

cu

фие. 3

| Басов Н | |||

| И | |||

| и др | |||

| Оборудование для производства объемных изделий .из термопластов | |||

| - М.: Машиностроение, 1972, с | |||

| Насос | 1917 |

|

SU13A1 |

| Завгородний В | |||

| К | |||

| Механизация и автоматизация переработки пластических масс | |||

| -М.: Машиностроение, 1970, с | |||

| Катодное реле | 1918 |

|

SU159A1 |

| Способ приготовления сернистого красителя защитного цвета | 1921 |

|

SU84A1 |

Авторы

Даты

1985-11-15—Публикация

1984-07-06—Подача