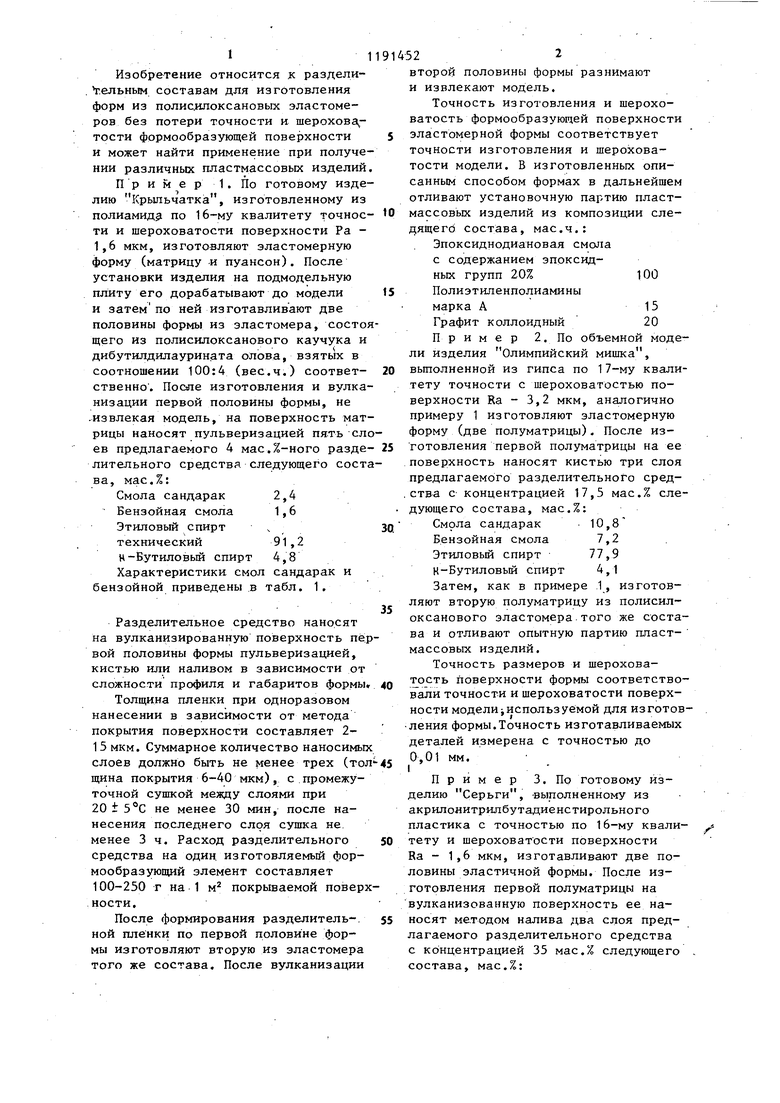

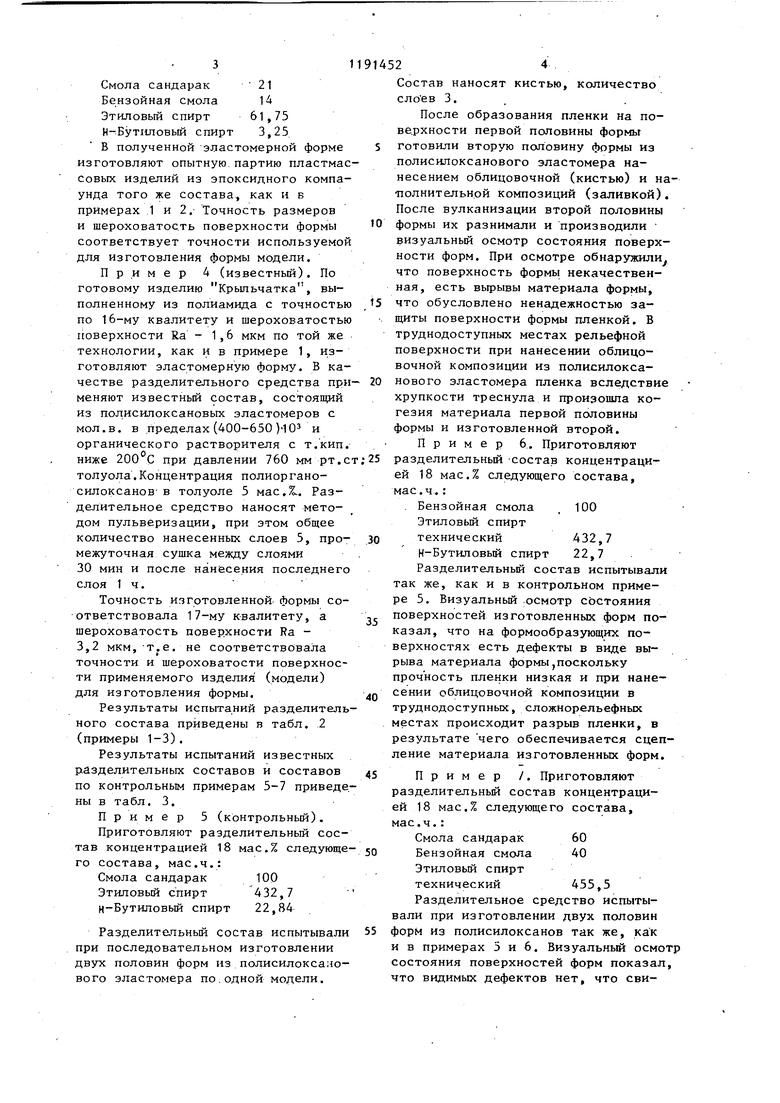

сд ю 1 Изобретение относится у. раздели. У.ельньм составам для изготовления форм из полисллоксановых эластомеров без потери точности и шерохова,тости формообразующей поверхности и может найти применение при получе нии различных пластмассовых изделий П р и м е р 1. По готовому изде лию Крыльчатка, изготовленному из полиамид по 16-му квалитету точное ти и шероховатости поверхности Ра 1,6 мкм, изготовляют эластомерную форму (матрицу « пуансон). После установки изделия на подмодельную плиту его дорабатывают до модели и затемпо ней изготавливают две половины формы из эластомера, состо щего из полисилоксанового каучука и дибутилдилаурината олова, взятых в соотношении 100:4 (вес.ч.) соответственно. После изготовления и вулка низации первой половины формы, не .извлекая модель, на поверхность мат рицы наносят пульверизацией пять сл ев предлагаемого 4 мас.%-ного разде лительного средства следующего сост ва, мас.%: Смола сандарак 2,4 Бензойная смола 1,6 Этиловый спирт , технический 91,2 Н-Бутиловьш спирт 4,8 Характеристики смол сандарак и бензойной приведены в табл. 1. Разделительное средство наносят на вулканизированную поверхность пе вой половины формы пульверизацией, кистью или наливом в зависимости от сложности профиля и габаритов формы Толщина пленки при одноразовом нанесении в зависимости от метода покрытия поверхности составляет 21 5 мкм. Суммарное количество наносимы слоев должно быть не менее трех (то щина покрытия 6-40 мкм), с промежуточной сушкой между слоями при 20 t 5°С не менее 30 мин, после нанесения последнего слоя сушка не. менее 3 ч. Расход разделительного средства на один, изготовляемый формообразующий элемент составляет 100-250 г на 1 м покрываемой повер ности. После формирования разделитель-. ной пленки по первой половине формы изготовляют вторую из эластомера того же состава. После вулканизации 22 второй половины формы разнимают и извлекают модель. Точность изготовления и шероховатость формообразующей поверхности эластомерной формы соответствует точности изготовления и шероховатости модели. В изготовленных описанным способом формах в дальнейшем отливают установочную партию пластмассовых изделий из композиции следящего состава, мае.ч.: Эпоксиднодиановая смола с содержанием эпоксидных групп 20%100 Полиэтиленполиамины марка А15 / Графит коллоидный 20 Пример 2.По объемной модели изделия Олимпийский мишка, вьтолненной из гипса по 17-му квалитету точности с шероховатостью поверхности Ra - 3,2 мкм, аналогично примеру 1 изготовляют эластомерную форму (две полуматрицы). После изготовления первой полуматрицы на ее поверхность наносят кистью три слоя предлагаемого разделительного средства с концентрацией 17,5 мас.% следующего Состава, мас.%: Смола сандарак 10,8 Бензойная смола 7,2 Этиловый спирт 77,9 К-Бутиловый спирт 4,1 Затем, как в примере 1, изготовляют вторую полуматрицу из полисилоксанового эластомера того же состава и отливают опытную партию пластмассовых изделий. Точность размеров и шероховатость поверхности формы соответствовали точности и шероховатости поверхности модели;используемой для изготовления формы.Точность изготавливаемых деталей измерена с точностью до 0,01 мм. I . Пример 3. По готовому изделию Серьги, -выполненному из акрилонитрилбутадиенстирольного пластика с точностью по 16-му квалитету и шероховатости поверхности На - 1,6 мкм, изготавливают две половины эластичной формы. После изготовления первой полуматрицы на вулканизованную поверхность ее наносят ме.тодом налива два слоя предлагаемого разделительного средства с концентрацией 35 мас.% следующего , состава, мас.%:

31

Смола сандарак 21

Бензойная смола 14

Этиловый спирт61,75

Н-Бутиловый спирт 3,25

В полученной эластомерной форме изготовляют опытную партию пластмассовых изделий из эпоксидного компаунда того же состава, как и в примерах 1 и 2. Точность размеров и шероховатость поверхности формы соответствует точности используемой для изготовления формы модели.

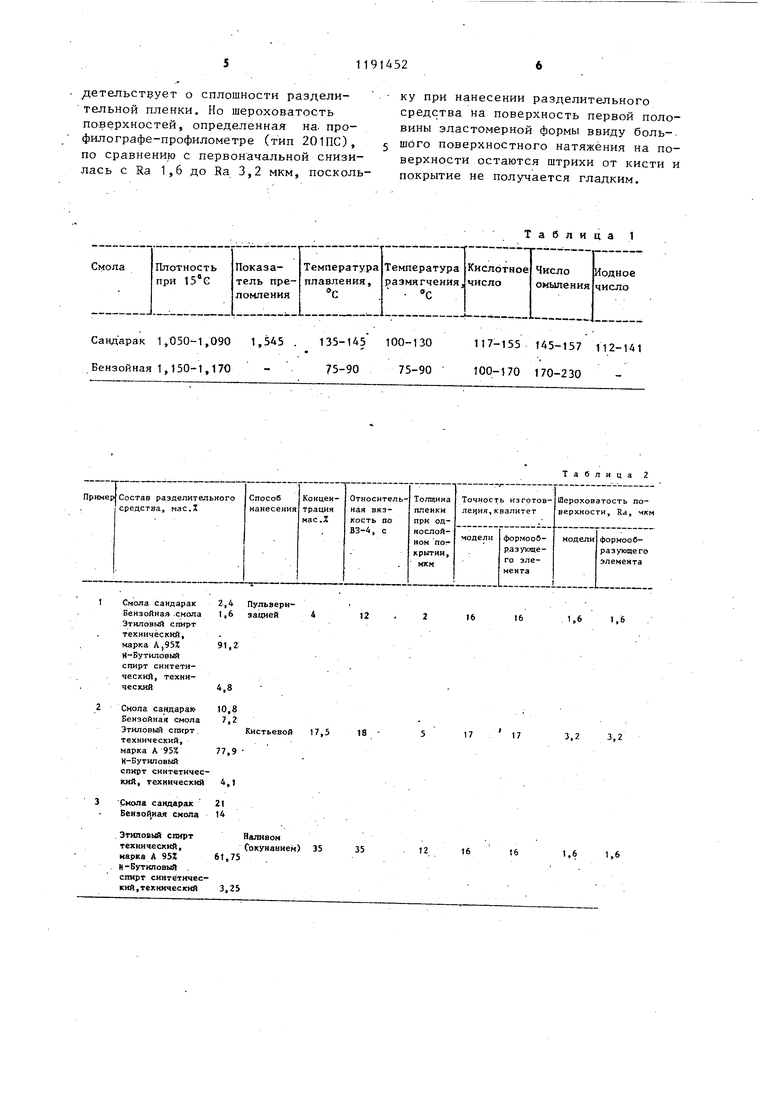

Пример 4 (известный). По готовому изделию Крыльчатка, выполненному из полиамида с точностью по 16-му квалитету и шероховатостью поверхности Ra - 1,6 мкм по той же технологии, как и в примере 1, изготовляют эластомерную форму. В качестве разделительного средства применяют известный состав, состоящий из полисилоксановых эластомеров с мол.в. в пределах (400-650 )10 и органического растворителя с т.кип. ниже 200°С при давлении 760 мм рт.с толуола.Концентрация полиорганосилоксановв толуоле 5 мас,%.. Разделительное средство наносят методом пульверизации, при этом общее количество нанесенных слоев 5, промежуточная сушка между слоями 30 мин и после нанесения последнего слоя 1ч.

Точность изготовленной формы соответствовала 17-му квалитету, а шероховатость поверхности Ra 3,2 мкм, -т.е. не соответствовала точности и шероховатости поверхности применяемого изделия (модели) для изготовления формы.

Результаты испытаний разделительного состава приведены в табл. 2 (примеры 1-3).

Результаты испытаний известных разделительных составов и составов по контрольным примерам 5-7 приведены в табл. 3.

Пример 5 (контрольный).

Приготовляют разделительный состав концентрацией 18 мас.% следующего состава, мае.ч.:

Смола сандарак 100

Этиловый спирт 432,7

Н-Бутиловый спирт 22,84

Разделитепьньм состав испытывали при последовательном изготовлении двух половин форм из полисилоксанового эластомера по.одной модели.

14524

Состав наносят кистью, количество слоев 3. .

После образования пленки на поверхности первой половины формы 5 готовили вторую половину формы из полисилоксанового эластомера нанесением облицовочной (кистью) и наполнительной композиций (заливкой). После вулканизации второй половины 10 формы их разнимали и производили визуальный осмотр состояния поверхности форм. При осмотре обнаружили что поверхность формы некачественная, есть вырывы материала формы, 15 что обусловлено ненадежностью за- . щиты поверхности формы пленкой. В труднодоступных местах рельефной поверхности при нанесении облицовочной композиции из полисилокса20 нового эластомера пленка вследствие хрупкости треснула и произошла когезия материала первой половины формы и изготовленной второй, Пример 6. Приготовляют 25 разделительный-состав концентрацией 18 мас.% следующего состава, мае.ч.: . Бензойная смола ,100

Этиловьш спирт

30 технический 432,7 Н-Бутш10вый спирт 22,7 Разделительный состав испытывали так же, как и в контрольном примере 5. Визуальный .осмотр состояния , поверхностей изготовленных форм показал, что на формообразующих поверхностях есть дефекты в виде вы- рыва материала формы,поскольку прочность пленки низкая и при нанеQ сении облицовочной композиции в труднодоступных, сложнорельефных местах происходит разрыв пленки, в результате чего обеспечивается сцепление материала изготовленных форм.

5 Пример /. Приготовляют

разделительный состав концентрацией 18 мас.% следующего состава, мае.ч.:

Смола сандарак 60 0 Бензойная смола 40 Этиловый спирт технический 455,5 Разделительное средство испытывали при изготовлении двух половин 55 форм из полисилоксанов так же, как и в примерах 5 и 6. Визуальный осмотр состояния поверхностей форм показал, что видимых дефектов нет, что свидетельствует о сплошности разделительной пленки. Но шероховатость поверхностей, определенная на- профилографе-профилометре (тип 201ПС), по сравнению с первоначальной снизилась с Sa 1,6 до Ra 3,2 мкм, поскольку при нанесении разделительного средства на поверхность первой половины эластомерной формы ввиду боль-шого поверхностного натяжения на поверхности остаются штрихи от кисти и покрытие не получается гладким.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления из пластмасс изделий различных типоразмеров | 1983 |

|

SU1164054A1 |

| Способ изготовления формообразующих элементов из неметаллических материалов | 1987 |

|

SU1512780A1 |

| Состав для антиадгезионных пленок | 1987 |

|

SU1608066A1 |

| Композиция для антиадгезионной пленки | 1985 |

|

SU1351800A1 |

| Способ изготовления изделий по моделям | 1980 |

|

SU937175A1 |

| ЭЛАСТОМЕРНЫЕ ПОКРЫТИЯ | 2016 |

|

RU2745046C2 |

| ДИНАМИЧЕСКИ ВУЛКАНИЗИРОВАННАЯ ТЕРМОПЛАСТИЧНАЯ ЭЛАСТОМЕРНАЯ ПЛЕНКА | 2011 |

|

RU2571737C2 |

| ДИНАМИЧЕСКИ ВУЛКАНИЗИРОВАННЫЕ ТЕРМОПЛАСТИЧНЫЕ ЭЛАСТОМЕРНЫЕ ЛАМИНАТЫ | 2011 |

|

RU2569089C2 |

| Способ изготовления матрицы вырубного штампа | 1984 |

|

SU1237280A1 |

| САМОЗАКЛЕИВАЮЩАЯСЯ ШИНА ДЛЯ КОЛЕС ТРАНСПОРТНЫХ СРЕДСТВ | 2016 |

|

RU2720373C2 |

РАЗДЕЛИТЕЛЬНЫЙ СОСТАВ ДЛЯ . ИЗГОТОВЛЕНИЯ ФОРМ ИЗ ПОЛИСИЛОКСАНОВЫХ ЭЛАСТОМЕРОВ, включающий полимерное связующее и растворитель, отличающийся тем, что, с целью повышения точности размеров и шероховатости формообразующей поверхности при последовательном изготовлении двух половин форм по одной модели из полисилоксановых эластомеров, в качестве полимерного связующего он Содержит смесь природных смол - сандарака и бензойной, в качестве рас- . творителя - смесь этилового и, Н-бутилового спирта при следующем соотношении компонентов, мас.%: Смола сандарак 2,4-21,0 Бензойная смола 1,6-14,0 Этиловый спирт 61,75-91 2 . н-Бутиловый спирт 3,25-4,8

Сандарак 1,050-1,090 1,545 . 135-145 100-130 Бензойная 1,150-1,170 - 75-90 75-90

Таблица 1

Та блиц 117-155 145-157 112-141 100-170 170-230

4ПолясилокслноАый эластомер с ноя.

Пульвери . в лрелелсх (400-650)-Ю 95 1аиией

, Толуол5

5Смола сандарах 100

IS ЭтипомА спирт А32,7

Кмсть

-БутилсвыЯ

Н-Бутнпов1Л спирт 22,8

6Смола беиэсйкая 100

18 Этиловый спирт АЭ2,7 Н-Бутнловый спирт -22,7

7Смола сандарак 60

18 Бензойная смола 0 ЗтнповьЯ спирт 455,5

естный /Технический вазелин

Тех1шческое сало Техническое льняное наело

« Продолжительность шлифовальных я слесарных операций для доведения формы до нужно точноста я шероховатостш поверхвостн в два раза Btaie (12 ч).

Tiflaxea 3

.3.1

17

16

Пленка ненадехмс шрща«т поверхность 3 слоя форм, киевтся г«стк« шхрехдеши, в

р«1Тльтате м форме «ст дефекты шип вйрыва зласттвого

3 слоя

Шероховатость поверхвоеп «горо воао3 слоя вины форм попу мется « класс шж

Поверхность полмснлоксаяовсФ фср1м смахивается, невоамопо ванестн смаак; на сложнопрлфшшромшцпа матрицу, в результате чего арснсхадкт потеря класса шероховатости эготовляе- мого надели (второй поповтн)

| СМАЗКА ДЛЯ ОТЛИВНЫХ ФОРМ | 0 |

|

SU200693A1 |

| Солесос | 1922 |

|

SU29A1 |

| УСТРОЙСТВО ДЛЯ ВЫДЕЛЕНИЯ СЕМЯН ИЗ ПЛОДОВ БАХЧЕВЫХ КУЛЬТУР | 2001 |

|

RU2202933C2 |

| Солесос | 1922 |

|

SU29A1 |

| ПРИБОР ДЛЯ ЗАПИСИ И ВОСПРОИЗВЕДЕНИЯ ЗВУКОВ | 1923 |

|

SU1974A1 |

Авторы

Даты

1985-11-15—Публикация

1984-01-13—Подача