1

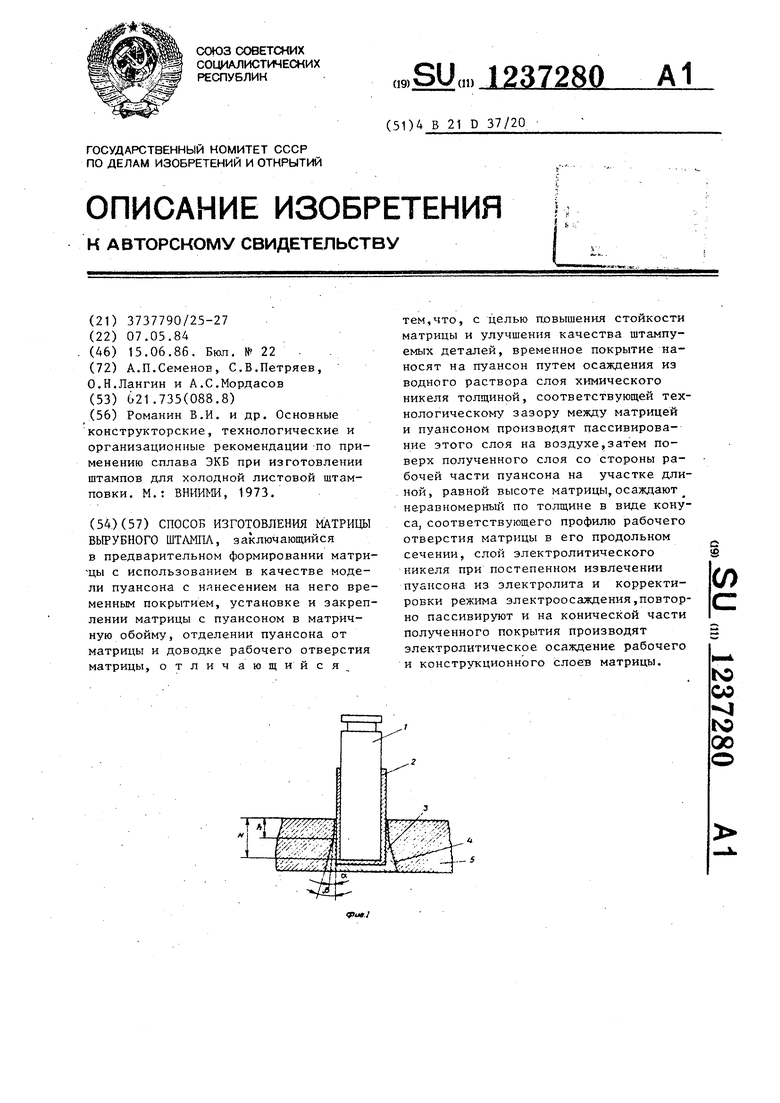

Изобретение относится к обработке металлов давлением и может быть использовано в инстгументальном производстве машиностроительных отраслях промышленности.

Целью изобретения является повышение стойкости матрицы и улучшение качества штампуемых деталей.

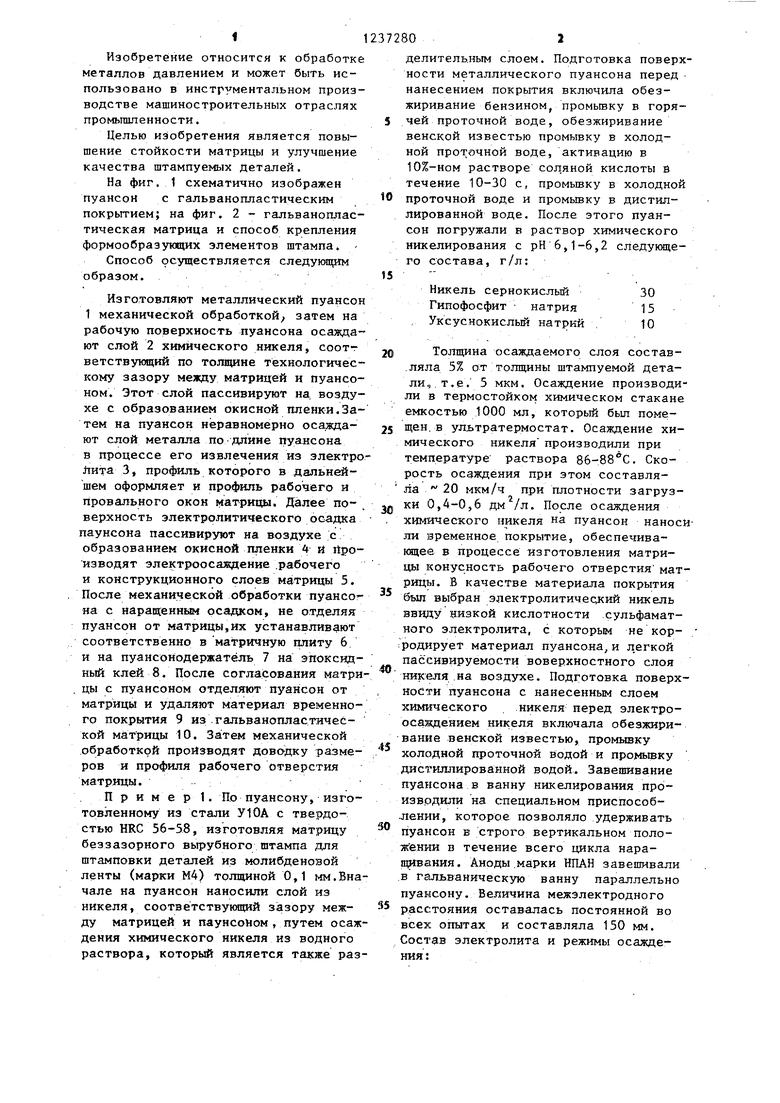

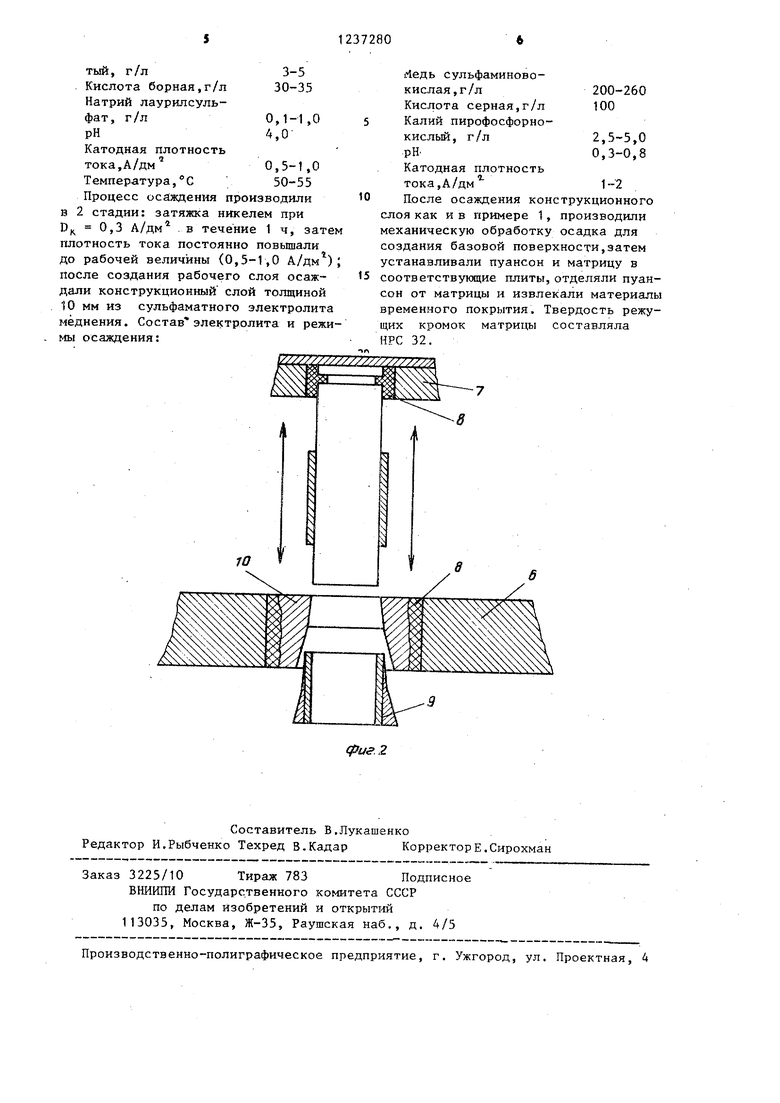

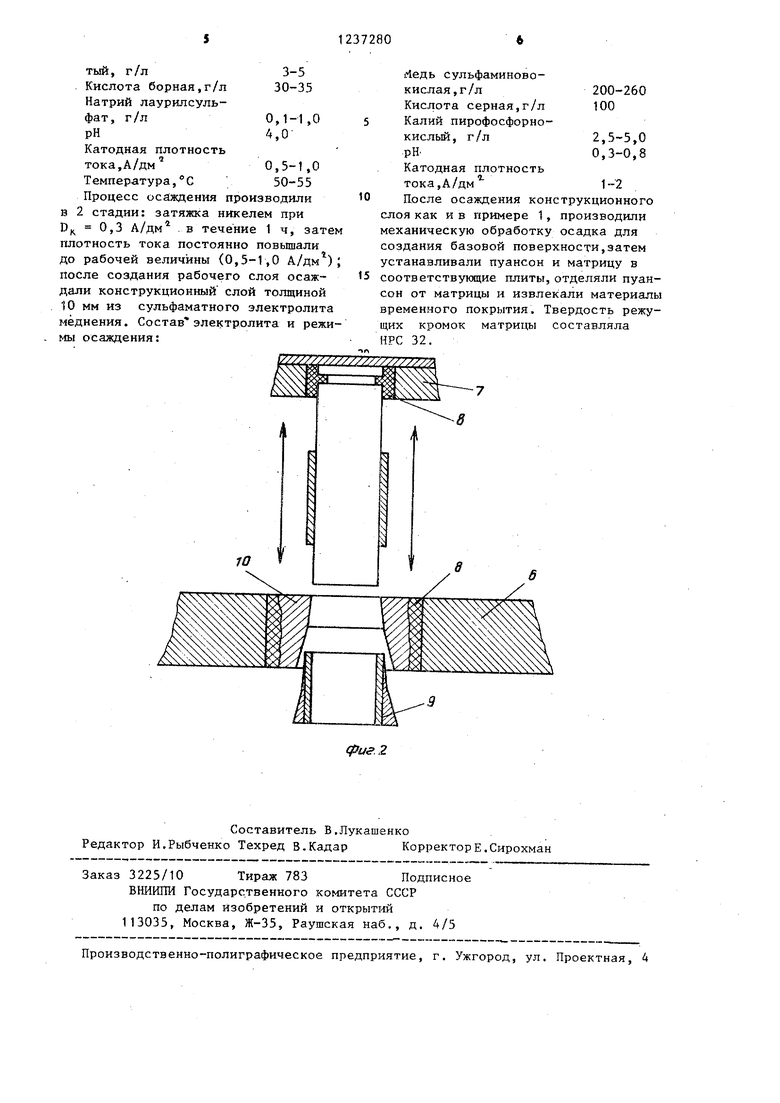

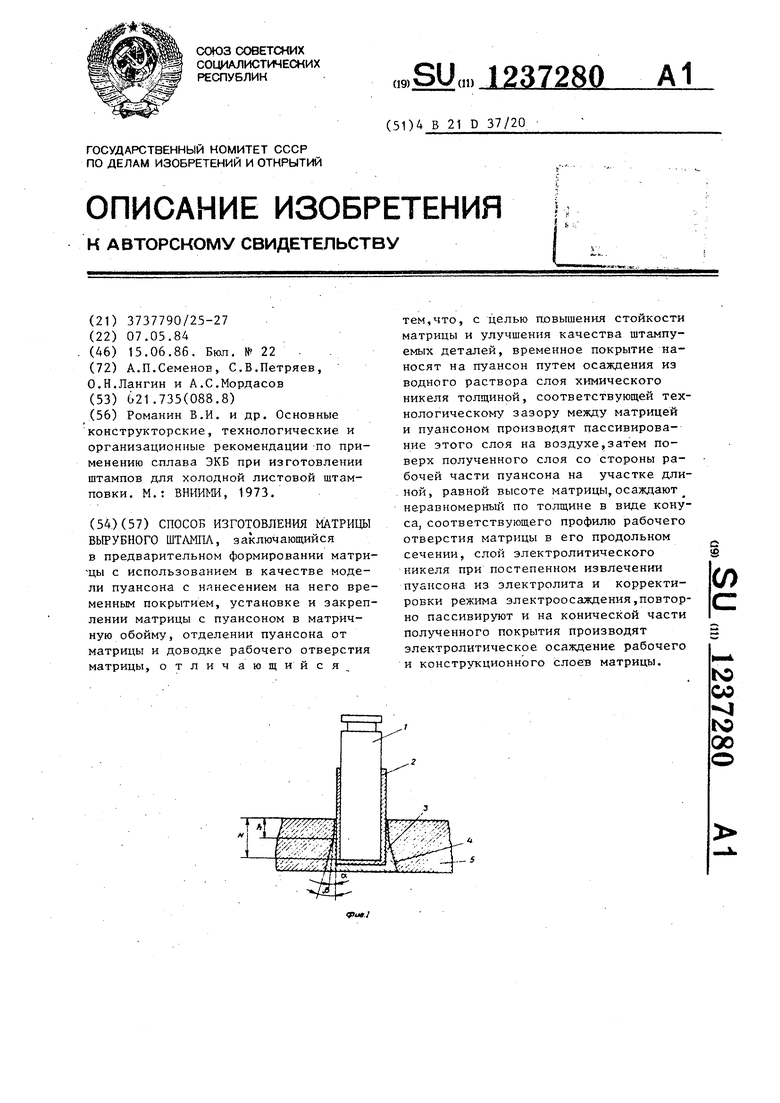

На фиг. 1 схематично изображен пуансон с гальванопластическим покрытием; на фиг. 2 - гальванопластическая матрица и способ крепления формообразующих элементов штампа.

Способ осуществляется следующим образом.

Изготовляют металлический пуансон 1 механической обработкой затем на рабочую поверхность пуансона осаждают слой 2 химического никеля, соответствующий по толщине технологическому зазору между матрицей и пуансоном. Этот слой пассивируют на. воздухе с образованием окисной пленки,Затем на пуансон неравномерно осадда- ют слой металла по длине пуансона в процессе его извлечения из электро Лита 3, профиль которого в дальнейшем оформляет и профиль рабочего и провального окон матрицы. Далее по- верхность электролитического осадка паунсона пассивируют на воздухе с образованием окисной пленки 4 и йро- изводят электроосаждение рабочего и конструкционного слоев матрицы 5. После механической обработки пуансо - на с наращ енным осадком, не отделяя пуансон от матрицы,их устанавливают соответственно в матричную плиту 6 и на пуансонодержатёль 7 на эпоксидный клей 8. После согласования натри цы с пуансоном отделяют пуансон от матрицы и удаляют материал временного покрытия 9 из .гальванопласгичес- кой матрицы 10. Зачтем механической обработкой производят доводку размеров и профиля рабочего отверстия матрицы.

Пример. По пуансону, изготовленному из стали У10А с твердостью HRC 56-58, изготовляя матрицу беззазорного вырубного штампа для штамповки деталей из молибденовой ленты (марки М4) толщиной 0,1 .Вна чале на пуансон наносили слой из никеля, соответствующий зазору между матрицей и паунсоном, путем осаж дения химического никеля из водного раствора, который является также раз

372802

делительным слоем. Подготовка поверхности металлического пуансона перед нанесением покрытия включила обезжиривание бензином, промьшку в горя3 чей проточной воде, обезжиривание венской известью промывку в холодной проточной воде, активацию в 10%-ном растворе соляной кислоты в течение 10-30 с, промьшку в холодной

10 проточной воде и промьшку в дистиллированной воде. После этого пуансон погружали в раствор химического никелирования с рН 6,1-6,2 следующего состава, г/л:

20

25

30

35

40

45

;50

35

Никель сернокислый 30 Гипофосфит натрия 15 Уксуснокислый натрий 10

Толщина осаждаемого слоя состав- .ляла 5% от толщины штампуемой детали., .т.е. 5 мкм. Осаждение производили в термостойком химическом стакане емкостью 1000 мл, который был помещен, в ультратермостат. Осаждение химического никеля производили при температуре раствора вб-бв С. Скорость осаждения при этом составляла 20 мкм/ч при плотности загрузки 0,4-0,6 дм /л. После осаждения химического никеля на пуансон наносили временное покрытие, обеспечива- кщее в процессе изготовления матрицы конусность рабочего отверстия матрицы. В качестве материала покрытия был выбран электролитичесусий никель ввиду низкой кислотности .сульфамат- ного электролита, с которым не кор- Фодирует материал пуансона, и л.егкой пассивируемости воверхностного слоя никеля .на вогщухе. Подготовка поверхности пуансона с нанесенным слоем хюшческого никеля перед электро- оса адением никеля включала обезжиривание венской известью, промывку холодной проточной Водой и промьшку дистиллированной водой. Завешивание пуансона в ванну никелирования производили на специальном приспособлении, которое позволяло удерживать пуансон в строго вертикальном положении в течение всего цикла нара- Щ{вакия. Аноды .марки НПАН завешивали в гальваническую ванну параллельно пуансону. Величина межэлектродного расстояния оставалась постоянной во всех опытах и составляла 150 мм. Состав электролита и режимы осаждения :

Никель сульфаминовокисльй

г/л

340-360

3-5 30-35

0,1-1,0 4,0

Никель двухлористый, г/л

Кислота борная,г/л Натрий лаурилсуль- фат, г/л рН .

Катодная плотность тока, А/дм 2

Во время осаждении никеля для. создания конуса пуансон медленно извлекали из электролита, корректируя . при этом режим электроосаждения в соответствии с площадью погруженной в электролит части пуансона.

Углы наклона Ы, и соответственно принимали 10 и 2, при этом максимальная толщина электроосажден ного никеля на рабочей и нерабочей частях пуансона (оформляющая соответственно рабочее и провальное ркя матрицы) составляла соответственно 11 и 30 мкм. После создания конуса поверхность осадка пассивировали на воздухе (чтопозволяло в дальнейшем легко отделить рабочий слой матрицы от материала временного покрытия) , обезжиривали венской известью, промьшали в холодной и дистиллиро- ванной воде. На подготовленный таки обра зом паунсон осаждали рабочий сло из сернокислого электролита сплава никель-кобальт, Состав электролита и режимы осаждения: Никель сернокислый,г/л 200 Кобальт сернокислый,г/л .19 Натрий хлористый,г/л 15 Кислота борная,г/л 30 Паратолуолсульфамид,г/л 0,1 Натрий лаурилсульфат,г/л 0,1 рН 4,8-5,2

Катодная плотность

тока, А/дм Температура,С

0,8-1,0 20-22

После осаждения рабочего слоя из электролита никель-кобальт толщиной 1,5-мм осаждали конструкционный слой из сернокислого электролита меди толщиной 8,5 мм. Состав электролита и режимы осаждения:

Медь сернокислая,г/л 200-220 Кислота серная,г/л 50-70 Спирт этиловый,мл/л 5-10 Катодная плотность тока,

Температура,С18-25

10

15

20 25 30 ,, Q

5

0

5

Затем пуансон с гальванопластическим, осадком механически обрабатывали, создавая промежуточную базовую поверхность. После механической обработки пуансон и матрицу устанавливали в пуансокодержатель 7 и матричные плиты 6 на эпоксидном компаунде 8 (фиг. 2) следующего состава, вес.ч.:

Эпоксидно-диановая смола с содержанием эпоксидных групп 20% 100 Полиэтиленполиамины 13,5 Графит коллоидный 10 Пуансон извлекали из матрицы 10, удаляли материал временного покрытия и производили окончательную сборку формообразукяцих элементов штампа. Твердость режущих кромок изготовленной матрицы соответствовала HRC 52. В гальванопластической матрице вырубного штампа была отштампована партия деталей из молибденовой ленты толщиной 0,1 мм в количестве 50 тыс. шт., при этом точность изготовления деталей соответствовала 8-9 квалитету при шероховат.ости по- верхности среза R 40 мкм.

П р и м е р 2. По пуансону, изготовленному из стали 45 с твердостью HRC 38, изготовляли матрицу вырубного штампа для штамповки деталей из стали 10 КП толщиной 0,5 мм.Как в примере 1, на пуансон наносили слой из никеля, соответствующий необходимому технологическому зазору, путем осаждения химического никеля толщиной 25 мкм и далее аналогично получали временное покрытие, обеспечивающее конусность при изготовлении матрицы. При этом длина паунсо- на составляла 10 мм, рабочей части 4 мм, нерабочей 6 мм. Углы наклона Ы- к соответственно принимали 15 и 3° при этом максимальная толщина электролитического осадка никеля на рабочей и нерабочей частей паунсона составляла соответственно 15 и 44 мкм. После осаждения материала временного покрытия и пассивации поверхности осадка в качестве рабочего слоя осаждали никель (из сульфа- матного электролита никелирования) толщиной 2,0 мм. Состав электролита и режим осаждения:

Никель сульфаминово- кислый,г/л Никель двухлорис340-360

тый, г/л

Кислота борная,г/л

Натрий лаурилсульфат, г/л

рН

Катодная плотность

тока,А/дм

Температура,С

Процесс осаждения производили в 2 стадии: затяжка никелем при D 0,3 А/дм в течение 1 ч, затем плотность тока постоянно повышали до рабочей величины (0,5-1,0 А/дм ); после создания рабочего слоя осаждали конструкционный слой тохщиной 10 мм из сульфаматного электролита меднения. Состав электролита и режимы осаждения:

200-260 100

2,5-5,0 0,3-0,8

1-2

1 1едь сульфаминовокислая,г/л

Кислота серная,г/л Калий пирофосфорнокислый, г/л

.рН

Катодная плотность

тока,А/дм

После осаждения конструкционного слоя как и в примере 1, производили механическую обработку осадка для создания базовой поверхности,затем устанавливали пуансон и матрицу в соответствукяцие плиты, отделяли пуансон от матрицы и извлекали материалы временного покрытия. Твердость режущих кромок матрицы составляла НРС 32.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления матрицы для получения образцовых мер шероховатости поверхности | 1980 |

|

SU865993A1 |

| Способ изготовления клавиш клавиатурного поля двухцветного литья | 1986 |

|

SU1433840A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ГИБКИХ ПЕЧАТНЫХ ПЛАТ | 2006 |

|

RU2323554C1 |

| Электролит блестящего никелирования | 1981 |

|

SU973673A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МИНИАТЮРНОГО ТОПЛИВНОГО ЭЛЕМЕНТА С ТВЕРДЫМ ПОЛИМЕРНЫМ ЭЛЕКТРОЛИТОМ | 2007 |

|

RU2333576C1 |

| Гальванопластический способ изготовления плоских перфорированных деталей | 1978 |

|

SU789637A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МАГНИТОЭЛЕКТРИЧЕСКИХ СТРУКТУР | 2017 |

|

RU2682504C1 |

| Электролит для осаждения комбинированных электрохимических покрытий на основе никеля | 1980 |

|

SU954530A1 |

| Электролит блестящего никелирования | 1990 |

|

SU1737025A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТОПЛИВНОГО ЭЛЕМЕНТА С ТВЕРДЫМ ПОЛИМЕРНЫМ ЭЛЕКТРОЛИТОМ | 2006 |

|

RU2325012C1 |

Составитель В.Лукашенко Редактор И.Рыбченко Техред В.Кадар КорректорЕ.Сирохман

Заказ 3225/10 Тираж 783Подписное

ВНИИПИ Государственного комитета СССР

по делам изобретений и открыт™ 113035, Москва, Ж-35, Раушская наб., д. 4/5

Производственно-полиграфическое предприятие, г, Ужгород, ул. Проектная, 4

сриг 2

| Романин В.И | |||

| и др | |||

| Основные конструкторские, технологические и организационные рекомендации -по применению сплава ЭКБ при изготовлении штампов для холодной листовой штамповки | |||

| М.: ВНИИМИ, 1973. |

Авторы

Даты

1986-06-15—Публикация

1984-05-07—Подача