X

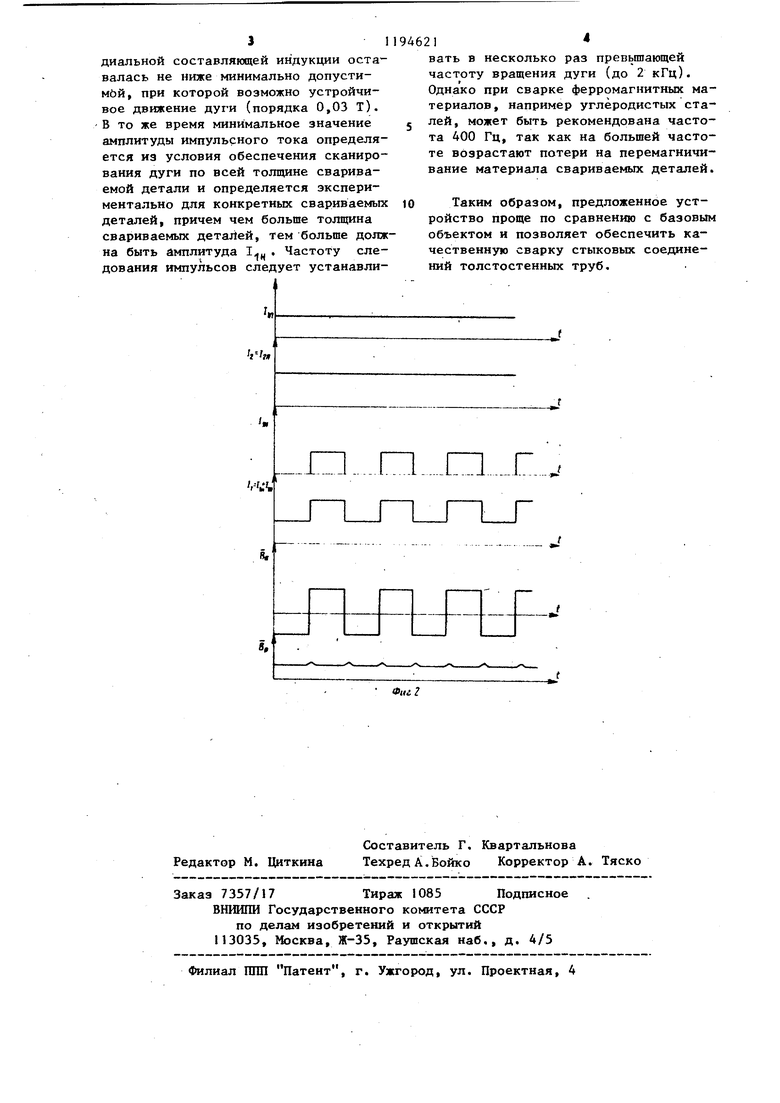

х Изобретение относится к сварке, в частности к сварке дугой, вращающейся в магнитном поле, и может быть использовано при производстве сварных конструкций, состоящих из полых деталей замкнутой формы, в частности при сварке двух труб встык, для полу чения тавровых соединений трубы с пластиной или фланцем, а также в дру гих случаях, когда при сварке исполь зуется дуга, перемещающаяся в магнитном поле. Целью изобретения является обеспечение качественной сварки стьжовых соединений толстостенных труб путем равномерного нагрева соединяемых элементов. На фиг, 1 изображена схема устрой ства; на фиг. 2 - временная диаграмм изменения токов в электромагнитах и изменение индукции управляющего магнитного поля в зазоре между свариваемымя деталями. Устройство содержит электромагниты 1 и 2, располагаемые на свариваемых деталях 3 и 4 с зазором один относительно другого. Электромагниты и 2 через регулировочные сопротивления R и R, подключены к источ л П L л нику постоянного тока 5. Сопротивления R- и R служат для регулировки постоянного тока в электромагнитах 1 и 2. Электромагниты 1 и 2 включены встречно, поэтому создаваемые ими магнитные потоки направлены встречно, что обеспечивает в зазоре между свариваемыми деталями создание магнитного поля с радиальной направляющей относительно оси свариваемых деталей 3 и 4, Взаимодействие радиальной составляющей магнитного поля с аксиально направленным током электрической дуги 6, возбуждаемой между торцами свариваемых деталей, приводит в тому, что дуга начинает двигаться по торцам с большой скоростью В устройство входит источник импульсного тока 7, подключенный парал лельно к электромагниту 1. Для исключения влияния источников питания 7 и 5 друг на друга и поступления импульсного тока в электромагнит 1 в схему включены два запирающих диода Vj, и Vj. Диод V не пропускает ток от источника постоянного тока 5 в источник импульсного тока 7, а диод Vji - от источника импульсного то21 ка 7 в электромагнит 2 и источник постоянного тока 5. Если в процессе сварки менять направление аксиальной составляющей, то дуга сканирует по толщине торцов соединяемых труб, равномерно их разогревая . Аксиальная составляющая магнитного поля в зазоре появляется при преобладании одного из магнитных потоков электромагнитов 1 или 2. Величина магнитного потока эависит от количества витков и величины токов в катущках электромагнитов 1 и 2. Так как количество витков - величина постоянная, то, изменяя соотношение токов, можно добиться смены направления аксиальной составляющей индукции в зазоре между деталями. Действие дополнительного источника тока 7 приводит к тому, что ток, протекающий по электромагниту 1, периодически усиливается с частотой источника 7, как это показано на фиг. 2. Создаваемый электромагнитом 1 магнитный поток аналогично изменяется с той же частотой. Соотношение постоянных составляюIjj (фиг. 2), щих тока 1,- и создаваемых в электромагнитах I и 2 источником тока 5, подбирается таким образом, что преобладает магнитный поток электромагнита 2 и аксиальная составляющая магнитного поля направлена в сторону детали 3. При прохождении через электромагнит 1 положительного импульса от источника импульсного тока 7 величина тока в электромагните 1 становится больше, чем в электромагните 4, так как ток электромагнита 1 складывается из суммы постоянного и импульсного токов: I- I.. + этом аксиальная составляющая В индукции меняет свое направление. Сопротивление Kg (фиг. 1) служит для регулировки амплитуды импульсного тока. Следует учесть, что изменение тока в одном из электромагнитов приводит не только к иэменению аксиальной составляющей индукции, но и к изменению ее радиальной составляющей, в частности, к уменьшению Вр по величине (фиг. 2). В связи с этим максимальное значение (амплитуда) импульсного тока 1 не должно превышать определенной величины (порядка 30% от величины постоянного тока 1. через электромагнит 1), чтобы величина ра31

диальной составляющей индукции оставалась не ниже минимально допустимЬй, при которой возможно устройчивое движение дуги (порядка 0,03 Т). В то же время минимальное значение амплитуды импульсного тока определяется из условия обеспечения сканирования дуги по всей толщине свариваемой детали и определяется экспериментально для конкретных свариваемых деталей, причем чем больше толщина свариваемых деталей, тем больше должна быть амплитуда . Частоту следования импульсов следует устанавли94621

вать в несколько раз превьш1ающей частоту вращения дуги (до 2 кГц). Однако при сварке ферромагнитных материалов, например углеродистых сталей, может быть рекомендована частота 400 Гц, так как на большей частоте возрастают потери на перемагничивание материала свариваемых деталей.

10 Таким образом, предложенное устройство проще по сравнению с базовым объектом и позволяет обеспечить качественную сварку стыковых соединений толстостениых труб.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ и устройство для сварки дугой | 1982 |

|

SU1050828A1 |

| Способ прессовой сварки | 1982 |

|

SU1055601A1 |

| Способ сварки | 1989 |

|

SU1838060A3 |

| Способ устранения магнитного дутья | 1971 |

|

SU662290A1 |

| Способ электродуговой обработки и устройство для его осуществления | 1989 |

|

SU1708555A1 |

| Способ сварки дугой ,вращающейся в магнитном поле | 1986 |

|

SU1366334A1 |

| Способ контактной стыковой сварки оплавлением | 1983 |

|

SU1125111A1 |

| Способ стыковой сварки давлением | 1985 |

|

SU1268343A1 |

| Способ сварки дугой, вращающейся в магнитном поле | 1987 |

|

SU1489939A1 |

| Способ электромагнитного перемешивания расплавленного металла сварочной ванны | 1979 |

|

SU919818A1 |

--Л

j« 2

| Патент США 3937926, кл | |||

| Прибор для записи звуковых волн | 1920 |

|

SU219A1 |

| УСТРОЙСТВО для СВАРКИ НЕПОВОРОТНЫХ CTblKtTB" ТРУБ МАГНИТОУПРАВЛЯЕМОЙ ДУГОЙ | 0 |

|

SU367980A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

| Способ и устройство для сварки дугой | 1982 |

|

SU1050828A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1985-11-30—Публикация

1984-06-14—Подача